Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Курсовая работа: Організація технічного обслуговування автомобіля ГАЗ-3307

Курсовая работа: Організація технічного обслуговування автомобіля ГАЗ-3307

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

КРЕМЕНЧУЦЬКИЙ ДЕРЖАВНИЙ УНІВЕРСИТЕТ

ІМЕНІ МИХАЙЛА ОСТРОГРАДСЬКОГО

Кафедра транспортні технології

РОЗРАХУНКОВО-ПОЯСНЮВАЛЬНА ЗАПИСКА ДО КУРСОВОЇ РОБОТИ З ДИСЦИПЛІНИ

«ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ ТРАНСПОРТНИХ ЗАСОБІВ»

Тема роботи: Організація технічного обслуговування автомобіля ГАЗ – 3307

Кременчук КДУ 2010

Зміст

Вступ

1. Основні чинники, що визначають організацію технічного обслуговування автомобілів

1.1 Економічно-географічна характеристика міста (району)

1.2 Режим роботи виробничих підрозділів підприємства

1.3 Загальне проектне рішення

1.4 Вибір і корегування нормативів для проектування АТП

2. Розрахунок виробничої програми РОВ підприємства

2.1 Розрахунок виробничої програми РОВ за кількістю технічних діянь

2.2 Розрахунок виробничої програми РОВ у одиницях праці

2.3 Розрахунок виробничої програми допоміжних робіт

2.4 Розрахунок програми виробничих підрозділів РОВ

3. Розрахунок чисельності виконавців робіт

3.1 Визначення чисельності ремонтно-обслуговуючого персоналу

3.2 Організація праці у виробничих підрозділах

4. Організація технологічного процесу технічного обслуговування і поточного ремонту автомобіля

4.1 Обґрунтування і вибір методу технічного обслуговування

автомобілів

4.2 Визначення необхідної кількості робочих постів для технічного обслуговування і поточного ремонту автомобілів

4.3 Обґрунтування і вибір методу поточного ремонту автомобілів

4.4 Обґрунтування організаційних форм побудови технологічного процесу обслуговування і поточного ремонту автомобілів

4.5 Визначення площ виробничих приміщень підприємств

5. Організація зберігання автомобілів

6. Організація зберігання технічного майна

7. Організація заправлення автомобілів

8. Планування робіт з технічного обслуговування і ремонту автомобілів

9. Техніко – економічне оцінювання прийнятих рішень

10. Спеціальне завдання

Висновок

Список використаної літератури

Вступ

Транспорт є частиною економічної діяльності яка пов'язана з збільшенням ступеня задоволення потреб людей при зміні географічного положення товарів чи людей.

Транспорт буває:

1) автомобільний;

2) залізничний;

3) водний;

4) повітряний;

5) трубопровідний;

Основне призначення транспорту – своєчасне, якісне і повне задоволення потреб народного господарства і населення у перевезеннях. Автомобільний транспорт є найбільш мобільним і універсальним засобом комунікації і посідає важливе місце в транспортному комплексі України, він розвивається якісно та кількісно стрімкими темпами. У даний час щорічний приріст світового парку автомобілів складає 10-12 млн. одиниць, а його чисельність – більше 400 млн. одиниць, на його частку припадає понад 80% усіх вантажних і близько 80% пасажирських перевезень, приблизно 70% трудових ресурсів, понад 60% палив нафтового походження, значна частина капітальних вкладень і основних виробничих фондів, понад 65% усіх транспортних витрат.

У процесі експлуатації автомобіля його функціональні властивості поступово погіршуються внаслідок спрацьовування, корозії, пошкодження деталей, утомленості матеріалу, з якого їх виготовлено, й т. ін. В автомобілі виникають різні несправності (дефекти), що знижують ефективність його експлуатації. Для запобігання появі дефектів і своєчасного усунення їх автомобіль піддають технічному обслуговуванню та ремонту.

Технічне обслуговування (ТО) — це комплекс операцій (операція) для підтримання автомобіля в працездатному чи справному стані під час використання його за призначенням, стоянки, зберігання або транспортування. ТО як профілактичний захід здійснюється примусово в плановому порядку через точно встановлені періоди використання автомобіля.

За періодичністю, переліком і трудомісткістю виконуваних робіт розрізняють такі види ТО автомобілів:

• щоденне;

• перше;

• друге;

• сезонне.

Щоденне технічне обслуговування (ЩТО) передбачає: • контроль стану автомобіля; • підтримання належного зовнішнього вигляду; • заправлення паливом, мастильним матеріалом та охолодною рідиною. Для автомобілів зі спеціальними кузовами в ЩТО входить санітарне оброблення кузова. ЩТО виконують після закінчення роботи автомобіля або перед виїздом його на лінію. В разі зміни водіїв на лінії автомобіль оглядають і перевіряють його технічний стан.

Перше (ТО-1) та друге (ТО-2) технічні обслуговування передбачають такі роботи: • контрольно-діагностичні, • кріпильні, • регулювальні, • мастильні, • інші, спрямовані на запобігання та виявлення несправностей автомобіля, зниження інтенсивності спрацьовування його деталей, економію палива, мастильних матеріалів, зменшення викидів шкідливих речовин в атмосферу, забезпечення безвідмовної роботи автомобіля в межах установлених пробігів.

Таким чином, у процесі технічної підготовки автотранспортних засобів до транспортного процесу забезпечується їхня надійність і передумови подальшої ефективної експлуатації.

1. Основні чинники, що визначають організацію технічного обслуговування автомобілів

Вихідні дані:

1) Місто обслуговування – м. Бровари;

2) Марка рухомого складу – ГАЗ – 3307;

3) Кількість автомобілів (Аu) – 100 шт.;

4) Середньодобовий пробіг (lcc) – 230 км;

5) Спецзавдання – зона Д-2.

1.1 Економічно-географічна характеристика міста (району)

Бровари - місто обласного підпорядкування, центр однойменного району. Розташоване на автомагістралі Київ – Санкт-Петербург – Москва, за 20 км від Києва. Через місто проходить залізниця. Площа міста 34 тис. кв. км., що становить 3,2% від загальної території області, водні ресурси - 12 га, населення складає 87,4 тис. чоловік. Орган місцевого самоврядування - Броварська міська рада.

Основою господарського комплексу міста Бровари є промисловість.

В Броварах знаходяться такі підприємства, як: філія “Меркс-Трейд”, ВАТ “Броварський завод будівельних конструкцій”, ВАТ “Кранобудівна фірма „Стріла”, ДП “Основа-Бровари”, Казенний завод порошкової металургії .

Найбільша частка виробленої продукції припадає на підприємства металургії та оброблення металу (32,8%) та на підприємства харчової промисловості та перероблення сільськогосподарських продуктів (24,8%).

Стратегія розвитку сфери торгівлі полягає у зростанні обсягу роздрібного товарообороту підприємств торгівлі, в першу чергу, вітчизняного виробництва, формуванні та стабілізації споживчого ринку. У місті працює 200 магазинів, з них: 111 магазинів переважно продовольчого профілю та 89 - непродовольчого. Мережа закладів ресторанного господарства складає 96 об’єктів, в тому числі: 6 ресторанів та 64 кафе. В місті працює 2 супермаркети та сучасний торгово-розважальний комплекс.

В місті працює 4 ринки, постійно діючі, відкриті за конструкцією, змішаного профілю за товарною спеціалізацією.

Географія в місті Бровари полягає в наступному: клімат помірно-континентальний з теплим літом і помірно холодною зимою. Водоносний комплекс міста характеризується декількома водоносними горизонтами і сприятливий для водопостачання міста. Усі водоносні горизонти надійно захищені від радіоактивного забруднення. На північно-західній околиці міста, у лісовому масиві Броварського лісництва Дарницького лісопаркового господарства, розвідані мінеральні води типу «Миргородська», «Куяльник».

Клімат помірно континентальний, м'який, з достатнім зволоженням. Середня температура січня −6°, липня +19,5°. Тривалість вегетаційного періоду 198—204 дні. Сума активних температур поступово збільшується з Півночі на Південь від 2480 до 2700°. За рік на території області випадає 500—600 мм опадів, головним чином влітку

Рельєф міста переважно рівнинний, є лише кілька пагорбів.

Переважаюча категорія доріг – це дороги з асфальтним покриттям, сфера діяльності рухомого складу “Броварський завод будівельних конструкцій”.

Вихідні дані:

1) тип підприємства – Броварський завод будівельних конструкцій;

2) місце розташування – м. Бровари;

3) облікова кількість автомобілів – Аобл = 100 од.;

4) модель автомобіля – ГАЗ 3307;

5) пробіг автомобіля з початку експлуатації у частках від нормативного до cписання – 0,25;

6) середньодобовий пробіг – Lдоб = тис.км.;

7) зона, цех, дільниця, відділення – Д-2;

Автомобілі здійснюють підвезення сировини для виготовлення будівельних конструкцій, а також доставлення готової продукції за місцем призначення.

1.2 Режим роботи виробничих підрозділів підприємства

Режим роботи рухомого складу встановлюємо виходячи з призначення автомобілів та місця розміщення підприємства, враховуючи законодавство та фактичне використання рухомого складу загального користування.

Режим зон ТО і ПР визначається:

- режимом роботи рухомого складу на лінії;

- оснащенням матеріально-технічної бази (виробничих можливостей) підприємства;

Якщо автомобілі працюють на лінії вдень (1,5—2 зміни), то зона ТО має працювати в 1,5—2 зміни, починаючи з моменту повернення рухомого складу в парк. ТО-1 організовують на підприємстві у між змінний час, у 1—1,5—2 вечірні зміни, залежно від пропускної здатності зони ТО-1. Проведення ТО-1 потребує затрат часу в середньому не менш як 2—3 год. У зоні ТО-2 і ПР звичайно організовують роботу в 2—3 зміни, причому в денну, а іноді й у вечірню зміни виконуються роботи, передбачені ТО-2. ПР виконують у денну, вечірню та нічну зміни.

У нічний час виконують роботи з ПР автомобілів тільки малої трудомісткості — заміну несправних деталей, механізмів, систем і агрегатів з метою підготовки рухомого складу до своєчасного виходу на лінію.

Допоміжні відділення, дільниці, цехи працюють удень і ввечері (у денну і вечірню зміни можуть працювати електротехнічні, карбюраторні, шиномонтажні, мідницькі, бляхарські, зварювальні та інші відділення, а в денну — агрегатні, акумуляторні, вулканізаційні, ковальсько-ресорні, слюсарно-механічні, столярні, арматурно-кузовні, обойні та малярні).

Нормальне функціонування зон ТО і ПР залежить від роботи складів. Тому основою для вибору режиму роботи складів є режим роботи зони ТО і ПР. Наприклад, якщо зони ТО і ПР працюють у 2 зміни (вдень і ввечері), то й склади працюють теж у дві зміни. Для ефективної організації ПР у нічну зміну створюють проміжний склад, який працює в той самий час. Його комплектують удень потрібною кількістю найчастіше змінюваних елементів автомобіля. Відділ головного механіка, відділ постачання, виробничо-технічний відділ працюють у денну зміну.

Таким чином, технічна служба організовує свою роботу в 1—2 денні зміни і тільки деякі її підрозділи — у нічну. Це пояснюється тим, що в нічний час значно знижуються якість технічних дій і продуктивність праці ремонтно-обслуговуючих робітників, виникають додаткові затрати на оплату праці. Режим роботи зон ТО і ПР має бути узгоджений із графіком випуску автомобілів на лінію. У разі багатозмінної роботи автомобілів на лінії з випуском її у різний час доби або за розкладом (автобуси, таксі) доцільно будувати графік випуску і повернення автомобілів з лінії, суміщений із графіком ТО.

Виходячи з вище наведених даних можна скласти такий режим роботи даного АТП:

Таблиця 1. Режим роботи виробничих підрозділів АТП

| Виробничий підрозділ | Режим роботи | ||

|

Кількість робочих днів на рік, Дроб |

Кількість змін, nзм |

Тривалість зміни, tзм |

|

| Зона ЩО | 305 | 1 | 10,5 |

| Зона ТО – 1 | 305 | 2 | 7 |

| Зона ТО – 2 | 305 | 2 | 7 |

| Зона ПР | 305 | 2 | 7 |

| Виробничі дільниці з нормальними умовами праці: діагностування, агрегатна, слюсарно-мех., електротехнічна, шиномонтажна, жерстяницька, арматурна, оббивна. | 255 | 2 | 7 |

| Виробничі дільниці з шкідливими умовами праці: акумуляторна, рем. система живлення, вулканізаційна, ковальсько-ресорна, мідницька, зварювальна, малярна. | 255 | 2 | 7 |

1.3 Загальне проектне рішення

На технічну характеристику автомобіля впливають цілий ряд рішень під час організації технічного обслуговування і поточного ремонту, тому складаємо коротку експлуатаційно-технічну характеристику автомобіля ГАЗ – 3307.

Таблиця 2. Коротка експлуатаційно-технічна характеристика автомобіля ГАЗ – 3307

| Показники | Одиниці виміру | Значення показника |

| Призначення | – | фургон |

| Колісна формула | – | 4х2 |

| Вантажопідйомність (пасажиромісткість) | кг. (чол.) | 4500 |

| Власна маса | кг. | 2350 |

| Габаритні розміри: | ||

|

довжина La |

м | 6330 |

|

ширина Sa |

м | 2380 |

| Двигун (тип) | – | Бензиновий, карбюраторний, 4 – тактний, V – 8, водяне охолодження |

| Робочий об’єм | л | 4,25 |

| Розмір шин | – | 8,25R20 |

| Радіус повороту | м | 8 |

Технологічне планування – складний етап планування, що має забезпечувати експлуатаційні зручності, задовольнити технологічні, будівельні та інші потреби.

Прийом рухомого складу. Рухомий склад приймає механік КПП, який є працівником відділу технічного контролю або механіком колони. Черговий механік перевіряє технічний стан автомобіля та направляє його у зону ПМР.

Після ПМР справні автомобілі їдуть на стоянку – зону зберігання, а ті, кому прийшов час слідують на ТО-1, ТО-2, у яких є необхідність у ПР, черговий механік оформлює потрібну документацію та направляє за вказівкою диспетчера на відповідні пости або в зону очікування, якщо пости зайняті.

Щоденне обслуговування. ЩО включає в себе контрольно-оглядові роботи, що виконуються механіком КПП та водієм при випуску та прийомі автомобіля з лінії; заправочні роботи – на заправці КПП чи автозаправці загального користування; прибирально-мийні роботи, що проводяться в спеціалізованій зоні АТП.

Операції ЩО виконуються водієм в передбаченому режимі його роботи 18-20 хвилин. Всі автомобілі що повертаються на АТП перевіряються механіком. Він перевіряє агрегати, системи, механізми які впливають на безпеку руху, зовнішній вигляд, світлову сигналізацію, ходову частину підвіску, гальма, шини. Зранку при випуску перевіряються автомобілі які були в ТО і ТР і ті які не перевірялися вечором.

Планування постановки автомобіля у ТО-1 з Д-1. ТО-1 з Д-1 планує технічний відділ або відділ обробки та аналізу інформації за фактичним пробігом з особистої картки автомобіля. З початком роботи зони ТО-1 водій направляє автомобіль в зону Д-1, де заповнюється діагностична карта, по закінчення виконання робіт бригадир ставить підпис та робить відмітку в плані-звіті. Контролером ВТК проводиться вибіркова перевірка повноти та якості виконання робіт (не менше 30%).

Якщо в процесі виконання робіт ТО-1 з Д-1 виявлені несправності гальмівної системи, рульового управління, переднього моста, ходової частини, ліквідація яких не передбачена технологією ТО-1 та не є супутнім ремонтом, то бригадир виписує ремонтний лист і після Д-1 направляє автомобіль у зону ПР, який повинен бути виконаний у між змінний час.

Планування постановки автомобіля у ТО-2 з Д-1. При ТО-2 з Д-1 передусім складається план-звіт, який за 3 доби до ТО-2 передається механіку КПП, у зону Д-2 та майстру дільниці ТО-2. Водій за 2 доби до ТО-2 доставляє автомобіль у зону Д-2. Якщо несправність вдалося позбутися на дільниці Д-2, то вона записується в ремонтний листок у розділі „Фактично виконані роботи”, якщо ні – у розділі „Зовнішні прояви несправностей” з поміткою Д-2. Перелік несправностей, що ліквідовані у Д-2, регламентується. Якщо виявлені об’єми попутних ПР не впливають на безпеку руху и не перевищують 20% ТО-2, автомобіль направляється в експлуатацію та відповідно графіку поступає на ТО-2. Якщо ж об’єм ПР має значну трудомісткість, автомобіль попередньо направляється в зону ПР, а потім в ТО-2, роботи ПР реєструються в ремонтному листку.

ТО і ремонт здійснюють працівники різної кваліфікації і спеціалізації. На профілактичних роботах зайняті діагностики, акумуляторними, прибиральники, мийники, мастильники, заправники, слюсарі-авторемонтники, автоелектрики-карбюраторники, слюсарі з ТО і ПР паливної апаратури дизельних двигунів та ін., ремонт виконують мідники, бляхарі, ковалі, столяри, арматурники, токарі, оббивальники і маляри. Найбільшу групу становлять слюсарі-авторемонтники. Використовують спеціалістів 5 розрядів, кожен – відповідає рівню складності виконуваних операцій, що виражається тарифним коефіцієнтом.

Робота даного АТП ґрунтується на забезпеченні необхідного рівня працездатності парку, підвищення продуктивності праці персоналу, скорочення затрат на підтримання парку в працездатному стані.

1.4 Вибір і корегування нормативів для проектування АТП

ремонт автомобіль технічне обслуговування

Вихідні нормативи, що використовується для технічного розрахунку, передбачають дані про періодичність та трудомісткість ТО і ТР автомобіля. Нормативні значення приймаються згідно з діючим Положенням про технічне обслуговування і ремонт дорожніх транспортних засобів автомобільного транспорту, сервісних книжок або заводських інструкцій, ін. нормативних документів.

Вихідні нормативи наведені з метою врахування особистостей АТП:

К1 – коефіцієнт, що враховує категорію умов експлуатації;

К2 – коефіцієнт, що враховує модифікацію рухомого складу;

К3 – коефіцієнт, що враховує природнокліматичну зону;

К4 – коефіцієнт, що враховує розмір АТП;

К5 – коефіцієнт, що враховує умови зберігання рухомого складу.

Вихідні нормативи для автомобіля ГАЗ – 3307 наступні:

- періодичність ТО – 1 4 тис. км.

- періодичність ТО – 2 16 тис. км.

- трудомісткість ЩО 0,3 люд.-год.

- трудомісткість ТО – 1 3,6 люд.-год.

- трудомісткість ТО – 2 14,4 люд.-год.

- питома трудомісткість ПР 3,0 люд.-год./тис.км.

Умови експлуатації автомобіля відносяться до ІІ категорії, тому для корегування нормативів періодичності ТО - К1= 0,9; для питома трудомісткість ПР - К1= 1,1.

Автомобіль ГАЗ – 3307 базовий бортовий автомобіль, тому для трудомісткості ТО і ПР - К2= 1,2.

Відповідно до кліматичного району в якому буду працювати автомобіль ГАЗ – 3307 для періодичності ТО - К3 = 1,0; для питома трудомісткість ПР - К3 = 1,0.

Для заданого складу парку автомобілів К4= 1,35.

Підприємство, що розглядається має 100 автомобілів однієї моделі, які мають відкриті умови зберігання, отже коефіцієнт корегування трудомісткості ТО і ПР - К5= 1,0.

Таблиця 3. Вихідні дані для коригування нормативів.

| Норматив | Одиниці виміру |

Вихідне значення |

Значення коефіцієнтів | Скоригований норматив | ||||

|

К1 |

К2 |

К3 |

К4 |

К5 |

||||

| Періодичність: | ||||||||

|

ТО-1, Lто-1 |

тис. км | 4 | 0,9 | - | 1,0 | - | - | 3600 |

|

ТО-2, Lто-2 |

тис. км | 16 | 0,9 | - | 1,0 | - | - | 14400 |

| Трудомісткість: | ||||||||

|

ЩО, tщо |

люд.-год | 0,3 | - | 1,0 | - | - | 1,0 | 0,3 |

|

ТО-1, tто-1 |

люд.-год | 3,6 | - | 1,0 | - | - | 1,0 | 3,6 |

|

ТО-2, tто-2 |

люд.-год | 14,4 | - | 1,0 | - | - | 1,0 | 14,4 |

|

ПР, tпр |

люд.-год | 3,0 | 1,1 | 1,0 | 1,0 | 1,35 | 1,0 | 4,455 |

| Простій в ТО і ТР | люд.-год | 0,35 | - | 1,0 | - | - | 1,0 | 0,35 |

Визначимо сумарний річний пробіг автомобілів АТП:

![]() ; (1)

; (1)

де ![]() -

кількість календарних днів у році;

-

кількість календарних днів у році;

![]() - коефіцієнт випуску парку (

- коефіцієнт випуску парку (![]() =0,5);

=0,5);

![]() - облікова кількість автомобілів у

підприємстві;

- облікова кількість автомобілів у

підприємстві;

![]() - середньодобовий пробіг автомобіля,

тис.км.

- середньодобовий пробіг автомобіля,

тис.км.

Тобто:

Lр = 365 ∙ 0,5 ∙ 100 ∙ 0,23 = 4197,5 тис.км.

Всі ці розрахунки впливають на виробничий процес даного АТП, тому їхнє врахування забезпечить більш ефективне функціонування підприємства.

2. Розрахунок виробничої програми РОВ підприємства

Виробничу програму ремонтно-обслуговуючого підприємства слід розраховувати за кількістю всіх видів технічних діянь, в одиницях праці і грошовому виразі.

2.1 Розрахунок виробничої програми РОВ за кількістю технічних діянь

Використовуючи дані таблиці 3, а також кількість автомобілів, режим роботи виробничих зон з ТО і ремонту автомобілів, категорія умов експлуатації і кліматична зона, у якій працюють автомобілі, режим роботи рухомого складу на лінії – розрахуємо виробничу програму РОВ за кількістю технічних діянь.

LР = 4197,5 тис.км; LТО-1=3,6 тис.км; LТО-2=14,4 тис.км; АОБЛ=100 шт.;

LДОБ=0, 23 тис.км; ![]() дн;

дн; ![]() дн;

дн; ![]() дн.

дн.

Розраховуємо річну та добову кількість технічних діянь, дані занесемо в таблицю:

Таблиця 4. Розрахунок виробничої програми РОВ за кількістю технічних діянь

| Програма за видами | Розрахункова формула | Розрахунок | Результат розрахунку |

| Річна: | |||

|

|

|

4197,5/14,4 | 291,5 |

|

|

|

4197,5/3,6-291,5 | 874,5 |

|

|

|

100·2 | 200 |

|

|

|

4197,5/0,23 | 18250 |

| Добова: | |||

|

|

|

291,5/305 | 0,96 |

|

|

|

874,5/305 | 2,9 |

|

|

|

18250/305 | 59,8 |

2.2 Розрахунок виробничої програми РОВ у одиницях праці

Річна програма технічного обслуговування в одиницях праці розраховується використовуючи дані таблиці 3 та 4,за формулою:

Тто = ![]() ∙

tто люд.-год. (2)

∙

tто люд.-год. (2)

де ![]() - річна

кількість ТО певного виду;

- річна

кількість ТО певного виду;

![]() - скоригована трудомісткість одиниці

ТО;

- скоригована трудомісткість одиниці

ТО;

Виробничу програму поточного ремонту автомобіля знаходять виходячи з нормативної питомої трудомісткості ПР на тис. км. пробігу:

Тпр = Lр ∙ tпр люд.-год. (3)

![]() - річний пробіг;

- річний пробіг; ![]() - скоригована

трудомісткість одиниці ПР;

- скоригована

трудомісткість одиниці ПР;

![]() ;

; ![]() -

річна кількість ЩО; (4)

-

річна кількість ЩО; (4)

![]() - скоригована трудомісткість

одиниці ЩО;

- скоригована трудомісткість

одиниці ЩО;

![]() ; (5)

; (5)

![]() - скоригована трудомісткість

одиниці ТО-2;

- скоригована трудомісткість

одиниці ТО-2; ![]() - коефіцієнт трудомісткості

додаткових робіт (0,2);

- коефіцієнт трудомісткості

додаткових робіт (0,2);

![]() ; (6)

; (6)

де ![]() -

загальна трудомісткість виробничих робіт ТО і ПР.

-

загальна трудомісткість виробничих робіт ТО і ПР.

Розраховуємо річну програму технічного обслуговування в одиницях праці для нашого автомобіля:

Таблиця 5. Розрахунок виробничої програми в одиницях праці; люд-год.

| Програма за видами (річна) | Розрахункова формула | Розрахунок | Результати розрахунку |

|

|

|

18250∙0,3 | 5475 |

|

|

|

874,5∙3,6 | 3148,2 |

|

|

|

291,5∙14,4 | 4197,6 |

|

|

|

200·14,4·0,2 | 576 |

|

|

|

4197,5∙4,455 | 18699,9 |

|

Всього ( |

32096,7 | ||

Твр = 5475+3148,2+4197,6+576+18699,9 = 32096,7 люд.-год.

2.3 Розрахунок виробничої програми допоміжних робіт

На кожному АТП виконують ще обсяг

допоміжних робіт ![]() , які складаються

із робіт по самообслуговуванню

, які складаються

із робіт по самообслуговуванню ![]() підприємства

та робіт загальновиробничого характеру

підприємства

та робіт загальновиробничого характеру ![]() :

:

![]() ; (7)

; (7)

![]() - загальна трудомісткість

виробничих робіт з ТО і ПР;

- загальна трудомісткість

виробничих робіт з ТО і ПР;

b – коефіцієнт допоміжних робіт, який залежить від розміру підприємства (0,3);

Тдоп = 32096,7∙0,3 = 9629,01 люд.-год.;

![]() (8)

(8)

ТАТП = 32096,7 + 9629,01 = 41725,71 люд.-год.;

Результати розрахунків розподілу допоміжних робіт за видами наведені в таблицях 6 та 7:

Таблиця 6. Розподіл трудомісткості допоміжних робіт АТП

| Види робіт | Обсяг робіт | |

| % | люд.-год. | |

| Із самообслуговування (ВГМ) | 40 | 3851,6 |

| Транспортні | 10 | 962,9 |

| Перегін автомобілів | 23 | 2214,7 |

| Приймання, зберігання та видача матеріальних цінностей | 10 | 962.9 |

| Прибирання приміщень та території | 17 | 1636,9 |

| Разом: | 100 | 9629,01 |

| Таблиця 7.Розподіл трудомісткості робіт з самообслуговування підприємства | ||

| Види робіт | Обсяг робіт | |

| % | люд.-год. | |

| Електротехнічні | 25 | 8024,2 |

| Механічні | 10 | 3209,7 |

| Слюсарні | 16 | 5135,5 |

| Ковальські | 2 | 641,9 |

| Зварювальні | 4 | 1283,9 |

| Жерстяницькі | 4 | 1283,9 |

| Мідницькі | 1 | 320,9 |

| Трубопровідні (слюсарні) | 22 | 7061,3 |

| Ремонто-будівельні та деревообробні | 16 | 5135,4 |

| Разом: | 100 | 32096,7 |

2.4 Розрахунок програми виробничих підрозділів РОВ

Обсяг робіт з ТО і ПР розподіляють за місцем їх виконання, враховуючи технологічні і організаційні ознаки. ТО і ПР виконуються на постах і виробничих дільницях (у відділеннях). До виконання на постах належать роботи, які здійснюються безпосередньо на автомобілі (мийні, діагностичні тощо). Роботи по ремонту та регулюванню агрегатів, вузлів і механізмів, знятих із автобуса, виконують у майстернях. Майстерні складаються з дільниць.

При визначенні обсягу робіт ПР на виробничих дільницях необхідно мати на увазі, що при не великому обсязі (8000…10000 люд.-год. на рік) роботи з самообслуговування АТП можуть виконуватися безпосередньо виробничими дільницями. У цьому випадку, при розрахуванні річного обсягу робіт відповідних виробничих дільниць, слід урахувати трудомісткість робіт з самообслуговування (див. табл. 7). На великих та середніх АТП (трудомісткість > 10000 люд.-год.) ці роботи виконуються робітниками самостійного підрозділу – відділу головного механіка (ВГМ), у складі як комплектуються відповідні бригади з самообслуговування та ремонту устаткування, будівель тощо. В такому випадку затрати праці враховуються окремо.

Таблиця 8. Розподіл трудомісткості робіт ТО-1 та ТО-2

| Види робіт | Розподіл трудомісткості робіт ТО-1 | Розподіл трудомісткості робіт ТО-2 | ||

| % | люд.-год | % | люд.-год | |

| Діагностичні | 9 | 283,3 | 8 | 335,8 |

| Кріпильні | 35 | 1101,9 | 35 | 1469,2 |

| Регулювальні | 11 | 346,3 | 18 | 755,6 |

| Мастильні, заправно-очисні | 21 | 661,1 | 16 | 671,6 |

| Електротехнічні | 11 | 346,3 | 10 | 419,8 |

| По системі живлення | 5 | 157,4 | 11 | 461,7 |

| Шинні | 8 | 251,8 | 2 | 83,9 |

| Кузовні | - | - | - | - |

| Разом: | 100 | 3148,2 | 100 | 4197,6 |

Таблиця 9. Розподіл трудомісткості робіт ПР

| Види робіт | Розподіл трудомісткос-ті, % | Трудомісткіс-ть, люд.-год |

| 1.Роботи, що виконуються на постах: | ||

| діагностичні | 2 | 373,9 |

| регулювальні | 1 | 186,9 |

| розбирально-збиральні | 35 | 6544,9 |

| Разом: | 38 | 7105,9 |

| 2. Роботи, що виконуються в дільницях: | ||

| агрегатні | 19 | 3552,9 |

| слюсарно-механічні | 12 | 2243,9 |

| електротехнічні | 5 | 934,9 |

| акумуляторні | 1 | 186,9 |

| ремонт приладів систем живлення | 4 | 747,9 |

| шиномонтажні | 1 | 186,9 |

| вулканізаційні | 1 | 186,9 |

| ковальсько-ресорні | 3 | 560,9 |

| мідницькі | 2 | 373,9 |

| зварювальні | 3,5 | 610,8 |

| жерстяницькі | 3,5 | 610,8 |

| арматурні | 1 | 186,9 |

| оббивні | 1 | 186,9 |

| малярні | 5 | 934,9 |

| Разом: | 62 | 11593,9 |

| Всього: | 100 | 18699,9 |

Є необхідність створення відділу головного механіка (ВГМ), бо Тсам = 32096,7 люд.-год.>10000 люд.-год.

3. Розрахунок чисельності виконавців робіт

3.1 Визначення чисельності ремонтно-обслуговуючого персоналу

Чисельність виконавців робіт розраховують, вираховуючи виробничу програму і режим роботи функціональних підрозділів підприємства за видами робіт.

Розрізняють:

- технологічно необхідну (явочну) РЯ – потрібну для виконання добової виробничої програми;

- штатну РШ - потрібну для виконання річної виробничої програми, кількість робітників.

В дільницях (цехах) кількість явочних робітників можна визначити за формулою:

![]() ; (9)

; (9)

де Тц – річний обсяг робіт цеху чи дільниці, люд.-год.;

Фм – річний фонд часу робочого місця чи технологічно необхідного працюючого (малярні – 1830год., прибирально-мийні роботи – 2070 год, роботи ТО і ПР – 2070 год, ковальсько-ресорні – 2070 год,).

Штатна чисельність ремонтно-обслуговуючих робітників визначається:

![]() ; (10)

; (10)

де Тц – річний обсяг робіт цеху чи дільниці;

Фш – річний фонд часу робітника:

Фш – 1610 год. для малярної дільниці;

Фш – 1820 год. для інших дільниць з шкідливими умовами праці;

Фш – 1840 год. для дільниці з нормальними умовами праці;

Фш – 1860 год. для прибиральників і мийників рухомого складу;

Виконуємо розрахунок робітників виробничих підрозділів даного АТП:

Таблиця 10. Розрахунок чисельності робітників виробничих підрозділів

|

Виробничі підрозділи |

Річна трудо-місткість люд.-год. |

Річний фонд, год. |

Кількість робітників, чол. | ||||

|

часу робі-тника |

робо-чого місця |

штатна Рш |

явочна Ря |

||||

| розра-хункова | прий-нята | розра-хункова | прий-нята | ||||

| Зона ЩО | 5475 | 1860 | 2070 | 2,9 | 3 | 2,7 | 3 |

| Зона ТО-1 | 2864,9 | 1840 | 2070 | 1,6 | 2 | 1,4 | 1 |

| Зона ТО-2 і СО | 4437,8 | 1840 | 2070 | 2,4 | 2 | 2,1 | 2 |

| Пости ПР | 18326 | 1840 | 2070 | 9,9 | 10 | 8,9 | 9 |

| Дільниці: | |||||||

| діагностування | 993 | 1840 | 2070 | 0,5 | 1 | 0,5 | 1 |

| агрегатна | 3552,9 | 1840 | 2070 | 1,9 | 2 | 1,7 | 2 |

| слюсарно-механічна | 2243,9 | 1840 | 2070 | 1,2 | 1 | 1,1 | 1 |

| електротехнічна | 934,9 | 1840 | 2070 | 0,5 | 1 | 0,5 | 1 |

| акумуляторна | 186,9 | 1820 | 2070 | 0,1 | - | 0,1 | - |

|

рем. систем живлення |

747,9 | 1820 | 2070 | 0,4 | - | 0,4 | - |

| шиномонтажна | 186,9 | 1840 | 2070 | 0,1 | - | 0,1 | - |

| вулканізаційна | 186,9 | 1820 | 2070 | 0,1 | - | 0,1 | - |

| ковальсько-ресорна | 560,9 | 1820 | 2070 | 0,3 | - | 0,3 | - |

| мідницька | 373,9 | 1820 | 2070 | 0,2 | - | 0,2 | - |

| зварювальна | 610,8 | 1820 | 2070 | 0,3 | - | 0,3 | - |

| жерстяницька | 610,8 | 1840 | 2070 | 0,3 | - | 0,3 | - |

| арматурна | 186,9 | 1840 | 2070 | 0,1 | - | 0,1 | - |

| оббивна | 186,9 | 1840 | 2070 | 0,1 | - | 0,1 | - |

| малярна | 934,9 | 1610 | 1830 | 0,6 | 1 | 0,5 | 1 |

| Разом: | 43602,1 | - | - | 23,5 | 23 | 21,4 | 21 |

При незначному річному обсязі окремих видів робіт можна організувати виробничі дільниці з нормальними умовами праці та виробничі дільниці з шкідливими умовами праці. До нормальних умов праці відносять: діагностування, агрегатна, слюсарно-механічна, електротехнічна, шиномонтажна, жерстяницька, арматурна, оббивна дільниці. До шкідливих умов праці відносять: акумуляторна, ремонт систем живлення, вулканізаційна, ковальсько-ресорна, мідницька, зварювальна, малярна.

Тобто, використовуючи отримані дані, маємо наступну таблицю:

Таблиця 11. Розрахунок чисельності робітників виробничих підрозділів

|

Виробничі підрозділи |

Річна Трудомісткість люд.-год. |

Річний фонд, год. |

Кількість робітників, чол. | |||||

| Часу робітника |

робочого місця |

штатна Рш |

явочна Ря |

|||||

| розрахункова | прийнята | розрахункова | прийнята | |||||

| Зона ЩО | 5475 | 1860 | 2070 | 2,9 | 3 | 2,7 | 3 | |

| Зона ТО-1 | 2864,9 | 1840 | 2070 | 1,6 | 2 | 1,4 | 1 | |

| Зона ТО-2 і СО | 4437,8 | 1840 | 2070 | 2,4 | 2 | 2,1 | 2 | |

| Пости ПР | 18326 | 1840 | 2070 | 9,9 | 10 | 8,9 | 9 | |

| Дільниці: | ||||||||

| Виробничі дільниці з нормальними умовами праці: діагностування, агрегатна, слюсарно-мех., електротехнічна, шиномонтажна, жерстяницька, арматурна, оббивна. | 8896,2 | 1840 | 2070 | 4,8 | 5 | 4,3 | 4 | |

| Виробничі дільниці з шкідливими умовами праці: акумуляторна, рем. система живлення, вулканізаційна, ковальсько-ресорна, мідницька, зварювальна, малярна. | 3602,2 | 1820 | 2070 | 1,9 | 2 | 1,7 | 2 | |

| Разом: | 43602,1 | - | - | 23,5 | 24 | 21,1 | 21 | |

3.2 Організація праці у виробничих підрозділах

За характером роботи і виробничим принципом ремонтно-обслуговуючі робітники об’єднуються в групи, з яких складаються бригади. Організовують спеціалізовані та комплексні бригади.

Спеціалізовані – формуються із робітників різних професій і кваліфікацій, кожен робітник виконує певні операції. Робітники можуть бути спеціалізовані за видами дій (одна – ТО-1, друга – ТО-2, третя – ПР і т.д.) та за окремими агрегатами та механізмами. Продуктивність праці за видами дій спеціалізованих бригад значно вище за комплексні. Їх неважко організаційно створити.

Комплексні – організовуються з робітників-універсалів високої кваліфікації, оскільки їм доводиться виконувати різноманітні та складні роботи. За такої форми організації праці робітники виконують будь-які роботи з ТО і ремонту на універсальних тупикових постах. Праця комплексних бригад малопродуктивна через неможливість широкої механізації робіт та зберігається знеосібка у відповідальності за якість ТО і ПР, розпорошуються матеріальні засоби АТП, що знижує ефективність матеріально-технічної бази та ускладнює оперативне управління виробництвом.

Працю виробничих підрозділів даного АТП організовуємо за рахунок створення на місцях спеціалізованих бригад. Розподілимо робітників даних бригад за змінами, виходячи з їхньої штатної кількості:

Таблиця 12. Розподіл виконавців за змінами, чол.

| Виробничий підрозділ | Кількість виконавців | |||

| Штатна | За змінами | |||

| 1 | 2 | 3 | ||

| Зона ЩО | 3 | - | - | 3 |

| Зона ТО-1 | 2 | - | 1 | 1 |

| Зона ТО-2 | 2 | - | 1 | 1 |

| Пости ПР | 10 | 5 | 5 | - |

| Дільниці: | ||||

| Виробничі дільниці з нормальними умовами праці: діагностування, агрегатна, слюсарно-мех., електротехнічна, шиномонтажна, жерстяницька, арматурна, оббивна. | 5 | 3 | 2 | - |

| Виробничі дільниці з шкідливими умовами праці: акумуляторна, рем. система живлення, вулканізаційна, ковальсько-ресорна, мідницька, зварювальна, малярна. | 2 | 1 | 1 | - |

| Разом: | 24 | 9 | 8 | 5 |

Такий розподіл забезпечить раціональний та ефективний виробничий процес АТП.

4. Організація технологічного процесу технічного обслуговування і поточного ремонту автомобіля

4.1 Обґрунтування і вибір методу технічного обслуговування автомобілів

Розрізняють два методи ТО автомобілів:

- одиничний;

- потоковий.

Під одиничним методом розуміють виконання усіх робіт, пов'язаних з доглядом за автомобілем на одному посту. Цей метод застосовують на невеликих АТП, у польових умовах та ін.

Для одиничного методу ТО автомобілів характерні: широка номенклатура робіт, рідка повторюваність однотипних робіт; відсутність типізованих технологічних процесів, різна послідовність виконання операцій і їх несинхронність; велика трудомісткість і тривалість циклу обслуговування, комплексність операцій; відносно велика частка ручних робіт, низька продуктивність праці, висока кваліфікація виконавців робіт; великі втрати часу на маневрування автомобілів при переїзді з поста на пост.

Потоковий метод перспективніший, він дає змогу реалізувати всі принципи раціональної організації виробництва.

При потоковому методі всі роботи виконуються на кількох розташованих у технологічній послідовності спеціалізованих постах, сукупність яких створює потокову лінію. Переміщення автомобілів із поста на пост при потоковому методі ТО може бути примусовим (конвеєрами) і своїм ходом. Пости розташовують прямолінійно, що дає змогу застосовувати механічну тягу і забезпечує найкоротші шляхи переміщення автомобіля з поста на пост. Потокові лінії організовують окремо для кожного виду обслуговування, це зумовлено різним обсягом і характером робіт. Потоковий метод ТО потребує забезпечення однакового терміну перебування автомобіля на кожному посту, виконання певного обсягу робіт і сталої чисельності працюючих. Порушення виконання обсягу робіт хоча б на одному посту спричиняє простої на інших постах і порушує процес потокового виробництва. Тому організація обслуговування на потокових лініях потребує однотипності автомобілів і однакового обсягу обслуговування, що ускладнює в багатьох випадках їх використання, особливо при ТО-2, за якого обсяги робіт дуже різняться і виникає велика асинхронізація роботи постів.

Потоковий метод ТО ефективний, якщо добова або змінна програма обслуговування достатні для повного завантаження потокової лінії; точно додержується графік подачі автомобіля; чітко розподіляються операції ТО за виконавцями; роботи широко механізуються й автоматизуються; є належна матеріально-технічна база, резервні пости і «ковзні» виконавці; добре налагоджено постачання потокової лінії всіма потрібними деталями, матеріалами й інструментом. Потоковий метод дає змогу підвищувати культуру обслуговування, поліпшувати умови праці й техніку безпеки, підвищувати продуктивність праці та якість обслуговування, застосовувати високопродуктивне устаткування, засоби механізації та автоматизації, забезпечувати ритмічність виробничих процесів, краще використовувати виробничі площі.

Разом з ТО можна виконувати технологічно пов'язані з ним операції супровідного поточного ремонту малої трудомісткості (при ТО-1 до 5—7 люд.-хв, при ТО-2 — до 20—30 люд.-хв), що часто повторюються. Сумарна трудомісткість операцій супровідного поточного ремонту не має перевищувати 15—20 % трудомісткості відповідного ТО.

Потоковий метод ТО як найбільш прогресивний застосовують на АТП при організації ЩО і ТО-1 і меншою мірою — ТО-2 [5, c.149-150].

Технічне обслуговування здійснюється на потокових лініях при добовій програмі ТО-1 не менш як 12-15 і для ТО-2 – 5-6 обслуговувань технічно сумісних автомобілів.

Раціональний метод ТО автомобілів

визначають у конкретних умовах експлуатації по відношенню такту поста ![]() до ритму виробництва R.

до ритму виробництва R.

Такт поста (![]() ) чи лінії (

) чи лінії (![]() ) – це фактичний час

виконання технічного обслуговування на посту чи на потоковій лінії

) – це фактичний час

виконання технічного обслуговування на посту чи на потоковій лінії

![]() = (60 ∙ tто ∙

Сто /

= (60 ∙ tто ∙

Сто / ![]() )+tп хв.

(11)

)+tп хв.

(11)

де tто – трудомісткість певного виду технічного обслуговування, люд-год.

Сто – доля постових робіт в ТО (Сщо, Сто-1 = 1; Сто-2 = 0,8)

![]() - кількість одночасно

працюючих на посту, чол.. (

- кількість одночасно

працюючих на посту, чол.. (![]() =1…3чол.)

=1…3чол.)

tп – час додаткових робіт, tп = 2…3 хв.

Ритм виробництва (R) – це частина робочого часу, яка припадає на одне із запланованих на зміну технічних обслуговувань

Rто = 60 ∙ tзмто ∙ nзмто/ Nдто хв. (12)

де tзмто – тривалість зміни роботи зон ТО, год.

nзмто – кількість робочих змін на добу

Nдто – добова кількість технічних обслуговувань певного виду

Розрахунки такту та ритму для даного АТП наведені у таблиці:

Таблиця 13. Вибір методу технічного обслуговування автомобілів

| Показник | Розрахункова формула | Розрахунок | Результат |

| Ритм, хв.: | |||

|

Rщо |

60 ∙ nзмщо ∙ tзмщо / Nдщо |

60∙1∙10,5/59,8 | 10,5 |

|

Rто-1 |

60 ∙ nзмто-1 ∙ tзмто-1 / Nдто-1 |

60∙2∙7/2,9 | 290 |

|

Rто-2 |

60 ∙ nзмто-2 ∙ tзмто-2 / Nдто-2 |

60∙2∙7/0,96 | 875 |

| Такт поста, хв. | |||

|

|

(60 ∙ tщо ∙ Сщо /

|

(60 ∙0,3∙1/2)+3 |

12 |

|

|

(60 ∙ tто-1 ∙ Сто-1

/ |

(60 ∙3,6∙1/3)+3 |

75 |

|

|

(60 ∙ tто-2 ∙ Сто-2

/ |

(60 ∙14,4∙0,8/3)+3 |

233,4 |

| Відношення |

|

12/10,5 | 1,14 |

|

|

75/290 | 0,26 | |

|

|

233,4/875 | 0,27 | |

4.2 Визначення необхідної кількості робочих постів для технічного обслуговування і поточного ремонту автомобілів

Для потокового методу технічного обслуговування

автомобілів кількість робочих постів ![]() визначають

шляхом множення кількості потокових ліній

визначають

шляхом множення кількості потокових ліній ![]() на

кількість прийнятих робочих постів Zто на одній потоковій лінії.

на

кількість прийнятих робочих постів Zто на одній потоковій лінії.

Кількість робочих постів ПР визначається за формулою:

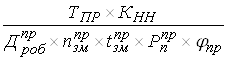

Хппр =  (13)

(13)

де Тпр – річна трудомісткість постових робіт з ПР автомобіля, люд-год. (18699,9);

Кнн – коефіцієнт нерівномірності надходження автомобілів на пост (Кнн =1,2…1,5);

![]() - число робочих днів на рік (365);

- число робочих днів на рік (365);

![]() - кількість змін

- кількість змін

![]() - тривалість змін роботи зони ПР (8

- тривалість змін роботи зони ПР (8![]() )

)

![]() - кількість робітників на посту ПР

(1…3 чол.);

- кількість робітників на посту ПР

(1…3 чол.);

Таблиця 14. Розрахунок кількості робочих постів для ТО і ПР автомобілів

| Види постів | Розрахункова формула | Розрахунок | Результат розрахунку |

|

|

|

12/(10,5∙0,9) | 1,27(1) |

|

|

|

75/(290∙0,9) | 0,29(1) |

|

|

|

233,4/(875∙0,9) | 0,3(1) |

|

|

|

|

3,5(4) |

![]() - коефіцієнт використання робочого

часу поста ПР (0,8…0,9);

- коефіцієнт використання робочого

часу поста ПР (0,8…0,9);

Кількість постів ПР для даного АТП:

![]() =

= ![]() = 3,5 =4

= 3,5 =4

Характерний одиничний метод ТО, бо роботи по ЩО, ТО-1, ТО-2 виконуються на універсальних постах.

Вводимо всі розрахунки щодо постів ЩО, ТО, ПР у таблицю:

Отже, передбачено проведення робіт ЩО на 1-му універсальному пості; ТО-1 проводимо також на 1-му універсальному пості (добова програма ТО-1 передбачає менше 5-6 обслуговувань);ТО-2 проходитимуть теж на 1-му універсальному пості, (добова програма ТО-2 передбачає менше 12-15 обслуговувань).

Поряд з робочими постами визначимо кількість місць очікування перед ТО і ПР. Вони призначені для підвищення ефективності використання робочих постів за рахунок скорочення часу пошуку автомобілів на території АТП та їхнього перегону, забезпечення можливості почати роботи відразу після постановки автомобіля на пост, особливо взимку. Кількість місць очікування приймається з розрахунку – 20% кількості робочих постів ТО і ПР:

(1+1+1+4) ![]() 0,2=7

0,2=7![]() 0,2=1 робочий пост.

0,2=1 робочий пост.

Кожен з універсальних постів має по одному місцю очікування.

4.3 Обґрунтування і вибір методу поточного ремонту автомобілів

Ремонт – відновлення справності, працездатності рухомого складу або його складових частин.

Як відомо, розрізняють 2 методи ПР автомобілів:

- індивідуальний;

- агрегатний

Дане АТП має 100 вантажних автомобілів ГАЗ – 3307, які працюють 365 днів на рік, потребує безперервного виробничого процесу, то краще роботи ПР здійснювати агрегатним методом – несправні агрегати, агрегати, що потребують капітального ремонту, замінюють справними, взятими з обмінного фонду АТП.

Поточний ремонт включає постові (розбірно-складальні) роботи та виробничо-цехові. Постові роботи виконують на універсальних постах – ремонт виконує одна бригада робітників, яка скомплектована виконавцями різних спеціальностей, вона має своє місце, універсальне обладнання, запас обігових агрегатів та деталей. Пости оснащені оглядовими канавами і обладнані підйомно-транспортними пристроями й інструментами. Перевагою такої організації є бригадна відповідальність за якість проведених робіт ПР.

Для забезпечення виробничо-цехових робіт у АТП створені допоміжні виробничі дільниці: агрегатна, слюсарно-механічна, ковальсько-ресорна, кузовна та ін. У них відповідно до їхнього призначення виконують ремонтно-відновні роботи агрегатів і механізмів автомобілів.

4.4 Обґрунтування організаційних форм побудови технологічного процесу обслуговування і поточного ремонту автомобілів

Організація технологічного процесу – важливий елемент управління діяльністю АТП, без якого неможливе його ефективне функціонування.

виділяють 4 організаційні форми побудови технологічного процесу ТО і ПР. Це:

- типова;

- агрегатно-дільнична;

- комплексна;

- спеціалізована.

Врахувавши те, що дані вантажні автомобілі у кількості 100 шт. обслуговуються одиничним методом ТО та агрегатним методом ПР, ТО-2 автомобіль у середньому проходить на четверте ТО-1, то можна обрати операційно-постову форму організації ТО і ПР даного АТП.

Комплекс робіт певного виду ТО (в основному ТО-2), включаючи й ремонтні роботи, поділяють на частини (не більш як шість), які виконують послідовно у різні дні одного тижня на спеціалізованих, незалежних один від одного, робочих постах. Роботи тут ведуть у міжзмінний час з метою збільшення випуску автомобілів на лінію. На відміну від комплексної, за операційно-постової форми організації виробництва обслуговування здійснюється одиничним методом, що підтверджують розрахунки, виконані вище. Автомобілі на робочі пости надходять своїм ходом. Операційно-постова форма організації виробництва дає змогу спеціалізувати устаткування, механізувати виробничі процеси, підвищити продуктивність праці, поліпшити якість і культуру обслуговування та використання площ. Недоліки операційно-постової форми — у складній організації її здійснення, а також, у необхідності маневрування автомобілів при заїжджанні на пост і з'їжджанні з нього, що спричиняє непродуктивні втрати часу і загазованість виробничих приміщень відпрацьованими газами.

Рівень організації ТО і ПР істотно впливають на продуктивність рухомого складу та собівартість перевезень. Вияв недоліків допомагає намітити шляхи поліпшення роботи технічної служби АТП.

4.5 Визначення площ виробничих приміщень підприємств

Площа приміщень характеризує організацію усього виробничого процесу АТП. Правильно розрахована площа забезпечує раціональне використання обладнання та правильну організацію роботи самого підрозділу.

Площі основних і допоміжних приміщень мають бути компактними, але достатніми для забезпечення нормальних умов. Існує кілька методів визначення площ. Методи розрахунку приймаються в залежності від особливостей компонування дільниць, також від методу організації роботи на зонах - потокова лінія або універсальний пост.

Площа зон зберігання, ТО, ПР визначають за формулою:

![]() (14)

(14)

де х – кількість постів ТО, ПР або місць для зберігання автомобілів;

f – площа горизонтальної проекції автомобілів, м2;

К – коефіцієнт щільності розставлення автомобілів (К=4,5 для постів, К=2,5

для місць відкритого зберігання автомобілів).

Таблиця 15 Розрахунок площ виробничих і допоміжних приміщень, кв. м.

| Виробничі підрозділи | Розрахункова формула | Розрахунок | Результат | Прийняте значення |

|

Зона ЩО, Fщо |

|

1∙15,07∙4,5 | 67,8 | 70 |

|

Зона ТО-1, Fто-1 |

|

1∙15,07∙4,5 | 67,8 | 70 |

|

Зона ТО-2, Fто-2 |

|

1∙15,07∙4,5 | 67,8 | 70 |

|

Зона ПР, Fпр |

|

4∙15,07∙4,5 | 271,3 | 280 |

|

Зона зберігання, Fзб. |

|

100∙15,07∙2,5 | 3767,5 | 3770 |

Площі складських приміщень визначаються за площею, яку займаються складське устаткування, проходи і проїзди, а також за масою матеріалу, що припадає на одиницю площі.

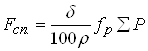

Fскл. можна визначити за формулою:

Fскл. = 10-6 ∙ Lp ∙ Aоб. ∙ f ∙ К1 ∙ К2 ∙ К3 ∙ К4 (15)

де Lp – середньорічний пробіг автомобіля (4197,5 тис. км.);

Aоб – облікова кількість автомобілів (100 шт.);

f – питома площа на 1млн. км пробігу автомобіля (17,3 м2);

К1 – коефіцієнт який враховує кількість технологічно сумісного рухомого складу (К1=1,2);

К2 – коефіцієнт який враховує тип рухомого складу (К2=0,8);

К3 – коефіцієнт який враховує висоту складування (К3=1,35);

К4 – коефіцієнт який враховує категорію умов експлуатації (К4=1,05);

Fскл. = 10-6 ∙ 4197,5 ∙ 100 ∙ 17,3 ∙ 1,2 ∙ 0,8 ∙ 1,35 ∙ 1,05 = 99 м2.

Площі технічних приміщень даного АТП вказані в таблиці 16:

Таблиця 16 Площі технічних приміщень, кв. м.

| Приміщення |

Площа, м2 |

| Компресорна | 15 |

| Насосна | 15 |

| Вентиляційна | 30 |

| Трансформаторна | 20 |

| Котельна | 75 |

| Склад палива | 160 |

Площі санітарно-побутових, адміністративно-громадянських приміщень визначаються за формулою:

(16)

(16)

де - ![]() - відсоток

приміщень, що одночасно використовуються;

- відсоток

приміщень, що одночасно використовуються;

![]() - пропускна здатність одиниці

устаткування або площі (для аміністративно-громадянських приміщень

- пропускна здатність одиниці

устаткування або площі (для аміністративно-громадянських приміщень ![]() =1);

=1);

fр – санітарна норма площі на одного виконавця;

Р – кількість виконавців робіт, які використовують це приміщення;

![]() м2

м2

![]() м2

м2

Площі громадських приміщень даного АТП вказані в таблиці 17:

Таблиця 17 Площі громадських приміщень, кв. м.

| Приміщення |

Площі, м2 |

| Приміщення громадських організацій | 48 |

| Спеціальне приміщення | 18 |

| Кабінет безпеки руху | 25 |

| Медпункт | 48 |

5. Організація зберігання автомобілів

Правильно обраний спосіб зберігання автомобілів забезпечує утримання їх у технічно справному стані на території АТП у міжзмінний період та на час вилучення із експлуатації. Є 2 види зберігання автомобілів: короткочасне та тривале (консервація) зберігання автомобілів.

Типовим і характерним для АТП є короткочасне зберігання автомобілів у міжзмінний час. Мета цього зберігання – зберегти справність та працездатність автомобілів, не допустити руйнування їхніх деталей.

Поширені такі два способи короткочасного зберігання автомобілів: у закритих приміщеннях (опалювальних та неопалювальних) та на відкритих майданчиках (з підігрівом, без підігріву, під навісами). Зберігання автомобілів у опалювальних приміщеннях у холодну пору року, на відміну від неопалювальних, повністю захищає їх від будь-яких дій (холоду, снігу, дощу, вітру, пилу, сонячної радіації), але не кожне АТП по різним причинам не може забезпечити саме таке зберігання.

Із всього вище сказаного, можна зазначити, що на цьому АТП краще зберігати автомобілі на відкритих майданчиках, оскільки їхня кількість досить значна та необхідно здійснювати безперервний виробничий процес. Також потрібно обладнати ділянку системою підігріву – паровою, призначеною для легшого пуску двигунів у холодний період. Вона функціонує за рахунок циркуляції води температурою близько 900С.

Це призведе до систематичності та злагодженості виробничого процесу АТП, забезпечити раціональне використання рухомого складу, що позитивно вплине на діяльність АТП.

6. Організація зберігання технічного майна

Технічне майно АТП – це агрегати, запасні частини, акумуляторні батареї, шини, гумові вироби, матеріали, металеві вироби, які зберігаються на складах АТП. За конструкцією виділяємо наступні типи складів: відкриті – метал, вугілля, лісоматеріали; напіввідкриті – труби, пиломатеріали; закриті – запчастини, агрегати; спеціальні – склади палива, мастильних матеріалів.

Вони повинні забезпечувати зручність приймання та підготовки його до зберігання, надійне збереження і швидкість видачі, пожежну безпеку.

Запасні частини й агрегати складають 40-60%, матеріали - 10-12%, шини – 8-15%, паливо – 4-8%, інструменти, спецодяг – 15-28% загальної вартості запасів підприємства.

Запасні частини та матеріали зберігають у закритих складах на багатоярусних стелажах або в шафах, агрегати – на стелажах або встановлюють на дерев’яному настилі підлоги, метали – у прудках на багатоярусних стелажах у горизонтальному положенні, листові метали – у вертикальному положенні, легкозаймисті матеріали та кислоти – у вогнестійкому приміщенні, яке ізольоване від основних.

Для прискорення отримання необхідних матеріалів та деталей створюють проміжні склади (20% від основних).

Склади запасних частин і матеріалів розміщуються поблизу зони ТО і ремонту рухомого складу.

Закриті склади організовують в опалювальних будівлях. Вибираючи місце для технічного майна, враховується, що на нижній полиці стелажів укладаються важкі і важкопересувні деталі, а на верхні - легкі. До полиць стелажів прикріплюються ярлики з назвами майна. Майно, що зберігається в тарі (ящиках), укладається у штабелі на дерев'яних підставках завтовшки 20-25 см. Висота таких штабелів залежить від висоти приміщення, роду майна та міцності упаковки. Між штабелями створюються проходи завширшки 1 м для огляду, маркування, укладання, видачі майна, а також вентиляції. На кожному ящику прикріплюються ярлики, на яких зазначається назва і кількість майна.

В усіх складських приміщеннях заборонене зберігання технічного майна купою або зберігання разом різних за технічним станом категорії майна. Усе воно підлягає точному обліку. На кожен його вид у складі заводиться облікова картка, у якій записується надходження і витрати матеріалу, виводяться залишки. За цими даними регулюється надходження на склади нового технічного майна.

Під час зберігання майна з нього періодично видаляється пил, бруд, волога, провітрюється та просушується, а уражені корозією та цвіллю обробляються, захисне покриття відновлюється змащуванням або підфарбовуванням. Виходячи з цього, маємо наступні нормативи зберігання технічного майна:

Зберігання палива та мастильних матеріалів

Рідке автомобільне паливо зберігається у спеціальних підземних складах, у резервуарах різної місткості. Склади палива обладнані засобами пожежегасіння, розміщені на ізольованій огородженій території і оснащенні обладнанням для заправки автобуса паливом.

Мастильні матеріали зберігаються у спеціальних сховищах, де рідкі оливи тримаються у цистернах, а консистентні мастильні матеріали – у металевих бочках з кришками. Склади мастильних матеріалів розташовані у підвальних приміщеннях під постами ТО автобусів.

Зберігання запасних частин, агрегатів, матеріалів

Запасні частини, агрегати, прилади й електроустаткування зберігаються у закритих опалювальних складах на багатоярусних стелажах, розташованих за агрегатною системою для зручності знаходження. Температура повітря не нижче 50С за відносної вологості 40-75%.

Для упакування використовуються картонні коробки, спеціальна металева, комбінована, дерев’яна тара, полімерні матеріали.

Фарби та лаки зберігаються в неопалювальних приміщеннях у справному герметичному упакуванні з доброю вентиляцією, захищеними від прямої дії сонячних променів.

Балони з киснем знаходяться у вертикальному положенні на дерев’яних пірамідах. Приміщення для їх зберігання обладнане витяжними трубами, ізольоване та віддалене не менш, ніж на 100 м від ін. будівель.

Кольорові метали зберігаються на стелажах роздільно, щоб уникнути хімічної взаємодії між ними.

Зберігання шин та гумотехнічних виробів

Зберігаються в окремому сухому приміщенні, захищеному від сонячної радіації. При зберіганні шин допустиме коливання повітря у межах -300С – 350С і відносній вологості 50-80%.

Шини зберігаються у вертикальному положенні на стелажах або на рівній підлозі, камери – підвішеними на кронштейнах із циліндричними поверхнями, через кожних 3 місяці їх повертають, змінюючи сектор підвісу.

Виконання вимог забезпечує захист технічного майна від дії шкідливих чинників: сонячного світла, тепла, кислот, тривалого контакту з іншими активними речовинами.

7. Організація заправлення автомобілів

Заправка автомобіля – невід’ємна складова його функціонування. Вона здійснюється паливно-мастильними матеріалами, повітрям, охолоджуваними рідинами.

На сьогодні використовують комбіновану систему змазки, коли найбільш навантажені деталі змащуються під тиском, який створюється мастильним насосом, а останні – розбризкуванням мастила. Розбризкування мастила здійснюється КВ та іншими швидко обертаючими деталями. Для подачі рідкого мастила може використовуватися пневматичний насос.

Для подачі інших матеріалів використовуються самонамотуючі на барабани шланги. Барабани при цьому оснащені спіральними пружинами та стопорними приладами для фіксації шлангу певної довжини.

Заправка паливом здійснюється за допомогою паливно-розподільчої колонки, яка, як правило, стаціонарна.

Для розрахунку необхідної кількості колонок на даному АТП маємо наступну формулу:

![]() ; (26)

; (26)

де ![]() -

експлуатаційна кількість автомобілів;

-

експлуатаційна кількість автомобілів;

![]() - тривалість заправки одного

автомобіля, хв.;

- тривалість заправки одного

автомобіля, хв.;

![]() - загальна тривалість заправки всіх

автомобілів (1-1,5 год.);

- загальна тривалість заправки всіх

автомобілів (1-1,5 год.);

1 – кількість резервних колонок.

Тривалість заправки одного автомобіля визначається:

![]() (27)

(27)

![]() - тривалість підготовчо-завершальних

операцій (1,5-2 хв.),

- тривалість підготовчо-завершальних

операцій (1,5-2 хв.),

![]() - тривалість власне заправки одного

автомобіля (хв.), що розраховується за наступною формулою:

- тривалість власне заправки одного

автомобіля (хв.), що розраховується за наступною формулою:

![]() (28)

(28)

![]() - місткість паливного баку, л.;

- місткість паливного баку, л.;

![]() - подача колонки, л/хв.

- подача колонки, л/хв.

Маємо:

![]() ,

,

![]()

![]() шт.

шт.

Заправка автомобілів – складовий елемент забезпечення працездатності АТП, без якого неможливе забезпечення виробничого процесу вантажними автомобілями ГАЗ – 3307.

8. Планування робіт з технічного обслуговування і ремонту автомобілів

Обсяг робіт з ТО і ремонту автомобілів визначається виробничою програмою експлуатації, що є основою для планування всіх видів робіт та визначення штатної чисельності ремонтно-обслуговуючого персоналу.

Технічна служба розробляє плани капітального ремонту автомобілів (річний), ТО (річний, квартальний, місячний, тижневий і добовий), перспективного використання автомобілів (річний, квартальний, місячний), оперативного використання автомобілів (добовий) та ін. Ці плани мають забезпечити своєчасне і безперебійне виконання транспортної роботи, дотримання встановленого порядку відправки автомобільної техніки в ремонт, ритмічну роботу ремонтно-обслуговуючого виробництва АТП, органів постачання, своєчасне одержання автомобільної техніки з автообслуговуючих і авторемонтних підприємств.

Плани профілактичних і ремонтних робіт завчасно погоджують зі службою експлуатації, оскільки вони є основними документами, які регламентують роботу рухомого складу.

Завдання технічної служби – правильне планування використання наявних у АТП автомобілів.

Основні способи опису планів системи профілактичних і ремонтних робіт – це словесний опис, лінійні (стрічкові) графіки, матриці (таблиці), сіткові графіки й аналітичні описи, найпростіший – лінійні графіки, матриці ще мало застосовані, проте розробляються алгоритми для їхньої побудови.

Розрізняють три принципи призначення періоду виконання профілактичних робіт: регламентний, календарний, комбінований.

При регламентному принципі профілактику проводять після досягнення автомобілем певного напрацювання, що вимірюється в кілометрах пробігу або в годинах роботи. У тих випадках, коли автомобіль перебуває на зберіганні (не працює) або коли інтенсивність спрацювання залежить в основному від тривалості зберігання (залежність від напрацювання знехтувано мала), профілактичні роботи проводять за календарними періодами. Інакше кажучи, при календарному принципі період виконання профілактичних робіт залежить від віку автомобілів, а не від напрацювання.

Таким чином, відмінність між регламентним і календарним принципами полягає лише в тому, від якого параметра (від напрацювання чи від календарного періоду) залежать характеристики надійності. Окремі елементи автомобіля спрацьовуються як під час роботи, так і при зберіганні їх. У таких випадках застосовують комбінований принцип.

Профілактику проводять за плановим або мішаним режимами.

Плановий режим полягає в тому, що профілактику здійснюють через певну величину або час експлуатації автомобіля незалежно від кількості відмов, що сталися.

Мішаний (комбінований) режим охоплює планову і непланову профілактику. Останню проводять після відмов, включаючи до неї, крім ремонту, ще й профілактичні роботи.

Плановий режим дає змогу прогнозувати пробіг або час надходження автомобіля на профілактику, планувати обсяг робіт із ТО, цим самим забезпечуючи рівномірне завантаження обслуговуючого персоналу. При мішаному режимі час надходження автомобіля на ТО заздалегідь невідомий, що ускладнює планування робіт ремонтно-обслуговуючого персоналу.

Наявність певної інформації про технічний стан автомобіля, про обсяг перевезень та можливості АТП забезпечують ефективне планування робіт ТО і ПР. Вдало сплановані роботи забезпечать безперешкодну, вдало організовану роботу даного АТП.

9. Техніко – економічне оцінювання прийнятих рішень

Основними техніко-економічними показниками (ТЕП) є показники, які розраховані на 1 автомобіль:

o

![]() - кількість працівників;

- кількість працівників;

o

![]() - кількість постів;

- кількість постів;

o

![]() - площа виробничо-складських

приміщень;

- площа виробничо-складських

приміщень;

o

![]() - площа адміністративно-побутових

приміщень;

- площа адміністративно-побутових

приміщень;

o

![]() - площа стоянки;

- площа стоянки;

o

![]() - площа території АТП.

- площа території АТП.

Порівняння ТЕП даного проекту проводимо за допомогою еталонного значення яке береться з відповідної літератури.

На даному АТП такі відхилення:

- кількість робітників на 1 млн. км. пробігу автомобіля (чол.) повинна не перевищувати 5, а в нашому випадку 6.

- кількість робочих постів на 1 млн. км. пробігу автомобіля повинна знаходитися в межах 0,75 – 1,45, а нас 1,7.

- площа виробничих приміщень на 1-н автомобіль м2 повинна дорівнювати 15, а в нашому випадку вона становить 4,9.

Будь –яке збільшення основних фондів (будівництво нових, реконструкція існуючих підприємств) знижує рентабельність. Для її підвищення або, в крайньому разі, підтримування на одному рівні треба, щоб кожна гривня, вкладена в основні фонди, давала віддачу не нижчу від середньогалузевого нормативу. Тому для кожного проектного рішення треба здійснювати економічне оцінювання.

10. Спеціальне завдання

Діагностування – технологічний елемент профілактики та ремонту, основний метод виконання контрольних робіт. Специфічною якістю, яка відрізняє діагностику від звичайного визначення технічного стану, є, перш за все, вияв скритих несправностей без розбирання. Приналежність діагностування до ТО та ремонту виражається технологічним призначенням і ступенем спеціалізації. Перед ТО-2 автомобілі піддаються попередньому діагностуванню Д-2. У разі потреби Д-2 можна виконувати і перед ПР. Мета цього діагностування – дістати більш потужні та економічні характеристики автомобілів, виявити несправності, визначити способи та місце (ТО-2 чи ПР) їхнього усунення. На дільницю Д-2 автомобілі надходять після діагностування за графіком. Після діагностування справні автомобілі повертаються на деякий час в експлуатацію, а через 1-2 дні надходять до ТО-2. Виявлені несправності усувають при Д-2, ТО-2 або на дільниці ПР. Водночас рекомендується виконувати з цим діагностуванням регулювальні операції невеликої трудомісткості та робити заміну дрібних деталей (трудомісткість операцій менш як 10 люд.-хв.). Комплекс діагностування рекомендовано підпорядковувати начальникові відділу технічного контролю (ВТК).

Необхідне обладнання для діяльності дільниці наступне:

| № | Найменування | Кількість | Габаритні розміри |

| 1 | Стенд для діагностування тягових якостей автомобіля | 1 | 4×2×0,68 |

| 2 | Пульт управління стендом | ||

| 3 | Табло команд стенда | ||

| 4 | Реостат стенда | ||

| 5 | Стіл на механічній основі | 1 | 1,2×0,7×0,73 |

| 6 | Стіл на металевій основі | 1 | 1,37×0,6×0,34 |

| 7 | Електрошафа | 1 | 1×0,52×1,85 |

| 8 | Шафа для одягу | 1 | 1,1×0,4×1,8 |

| 9 | Передвижний підйомник | 1 | |

| 10 | Вентилятор | 1 | 0,86×0,425 |

| 11 | Стенд для перевірки електрообладнання | 1 | 1,37×0,345 |

| 12 | Стенд для контролю встановлення передніх коліс | 1 | 1,5×1×0,6 |

| 13 | Прилад для контролю відпрацьованих газів | 1 | 0,5×0,5×0,8 |

| 14 | Шланг для відсмоктування відпрацьованих газів | ||

| 15 | Гальмівний стенд | 1 | 2×1,5×0,5 |

| 16 | Пульт гальмівного стенда |

Для визначення площі дільниці враховуємо площу, яку займає обладнання, коефіцієнт щільності його розстановки (4,5-7) та площу самого автомобіля. Виходячи з цього маємо наступну площу дільниці Д – 2:

![]() м2,

м2,

тому створюємо зону довжиною 10 м та шириною 6 м.

Висновок

Автомобільний транспорт є найбільш масовим та гнучким видом транспорту. Стрімке зростання автомобільного парку світу зумовили необхідність ефективної організації робіт АТП та покращення умов праці. У даному курсовому проекті організація робіт була розглянута на АТП з вантажними автомобілями середнього класу ГАЗ – 3307.

Дане автотранспортне підприємство (АТП) займається перевезенням вантажів рухомим складом у кількості 100 шт. в околицях міста Бровари при середньодобовому пробігу 230 км, здійснює ТО, ремонт та зберігання автомобілів, також забезпечує необхідними експлуатаційними, ремонтними матеріалами та запасними частинами виробничі підрозділи для здійснення безперервного виробничого процесу.

У ході проведеної роботи маємо такі результати щодо функціонування цього АТП.

Ефективність здійснюваного технічного обслуговування визначається наступними факторами: організацією ТО і ПР, промисловою базою (обладнання), персоналом (зацікавленість, кваліфікація), системою забезпечення та резервування (запасні частини), парком рухомого складу (розмір та структура парку), умовами експлуатації.

Тут постійно діють такі відділи як відділ експлуатації, відділ технічного контролю, відділ головного механіка, також працює 1 універсальний пост ЩО, ТО-1, ТО-2 за одиничного методу ТО, контроль за діяльністю яких здійснює відповідний відділ.

ПР потрібно здійснювати агрегатним методом на 4 постах. При цьому технологічний процес ТО і ПР має операційно-постову форму організації. Роботи виконують послідовно у різні дні одного тижня на спеціалізованих, незалежних один від одного, робочих постах. Працюють у міжзмінний час з метою збільшення випуску автомобілів на лінію.

Роботи у виробничих підрозділах АТП проводяться 24 штатними робітниками різних спеціальностей: діагностики, акумуляторними, прибиральники, мийники, мастильники, заправники, слюсарі-авторемонтники, автоелектрики-карбюраторники, слюсарі з ТО і ПР паливної апаратури дизельних двигунів, мідники, бляхарі, ковалі, столяри, арматурники, токарі, оббивальники і маляри, слюсарі-авторемонтники, які працюють у спеціалізованих бригадах позмінно (7 год).

Оскільки для забезпечення роботи необхідна значна кількість технічного майна, то діють складські приміщення для зберігання автомобільного палива, мастильних матеріалів, автошин, металів, агрегатів, деталей, вузлів, інструменту та інших цінностей. Заправка паливом 100 вантажних автомобілів ГАЗ – 3307 здійснюється 5 стаціонарними колонками потужністю близько 60 л/хв.десь за 1-1,5 год.

Обраний відкритий спосіб зберігання з системою водопідігрівання двигунів у холодну пору, що забезпечує ефективне використання рухомого складу, допомагає уникнути зриви рейсів.

Створення даних умов роботи підрозділів та персоналу забезпечить функціонування даного вантажного АТП, сприятиме подальшому удосконаленню та розвитку виробничого процесу шляхом з’ясування та вирішення виникаючих проблем при безперервній роботі АТП.

Список використаної літератури

1. Краткий автомобильный справочник. – 10-е изд., перераб. и доп. – М.: Транспорт, 1984. – 220 с. (Гос. науч.-исслед. ин-т автомоб. трансп.).

2. Колесник П.А., Шейнин В.А. Техническое обслуживание и ремонт автомобилей: Учебник для вузов – М.: 1985. – 325 с.

3. Канарчук В.Е., Лудченко А.А., Курников И.П. Техническое обслуживание, ремонт и хранение автотранспортних средств: Учебник в 3 кн. – К.: Выща шк., 1991. – Кн. 1. Теоретические основы. Технология. – 359 с.

4. Лудченко О.А. Технічне обслуговування і ремонт автомобілів: організація і управління: Підручник. – К.: Знання-Прес, 2004. – 478 с.

5. Методические указания к курсовому проектированию по дисциплине «Производственно-техническая база АТП» (технологическое проектирование АТП и СТО). – Кременчуг: КГПУ, 1999. – 98 с.

6. Методичні рекомендації до виконання курсової роботи з дисципліни „Технічне обслуговування транспортних засобів”. – Київ: НТУ, 2003. – 45 с.

7. Табель технологического оборудования и специализированного инструмента для АТП и ЦБТО. М.: ЦБНТИ Минавтотранса РСФСР, 1983, 98 с.