Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Реферат: Судостороительное предприятие

Реферат: Судостороительное предприятие

1.2. Территория и акватория.

ССЗ им. Ленина расположен на правом берегу реки Волги и занимает территорию от старого трусовского моста до нефтебазы №5. Акваторией завода является вся прибрежная часть р.Волги от старого моста до нефтебазы №5. План завода показан на следующем листе, где :

1 - Дизельный цех

2 - Котельное отделение

3 - Термический цех

4 - Кузнечный цех

5 - Заплавочное отделение

6 - Участок новой техники

7 - Сан. Блок

8 - Электромеханический цех

9 - Механический цех

10 - Склад

11 - Навес

12 - Капер

13 - Бомбоубежище

14 - Лесосушилка

15 - Склад моделей

16 - Малярный цех

17 - Склад полуфабрикатов

18 - Заводоупрвление

19 - Склад леса

20 - Модельный цех

21 - Строительный цех

22 - Литейный цех

23 - Новый литейный цех

24 - ОГМ

25 - Сад

26 - Столовая

27 - Склад

28 - Склад ОРСа

29 - Стапель

30 - Судокорпусный цех

31 - Док

32 - Электроучасток

33 - Слесарно-монтажный цех

34 - Участок газотермического напыления

35 - Плотницкий цех

36 - Аккумуляторная

37 - ЦТЭ

1.3. Структура управления предприятием. Функциональные роли подразделений, отделов управления , служб и должностных лиц.

ССЗ им. Ленина возглавляется директором , который несёт полную ответственность за всю деятельность предприятия . Директор осуществляет руководство предприятием через своих заместителей, главного бухгалтера и начальников непосредственно подчинённых ему отделов.

Главный инженер руководит всей производственно-технической деятельностью предприятия. Он наравне с директором отвечает за работу предприятия.

Все подразделения заводоупрвления выполняют определенные функции для обеспечения производственной деятельности предприятия, указанные ниже.

Отдел капитального строительства (ОКС) занимается вопросами , связанными с проектированием, реконструкцией и строительством промышленных зданий и сооружений судоремонтного предприятия через подрядные организации или хозяйственным способом.

Зам. директора по экономическим вопросам занимается совершенствованием эконмики производства. Находящиеся в его подчинении планово-экономический отдел (ПЭО) разрабатывает технико-экономические показатели перспективных годовых и квартальных планов по производству, труду и себестоимости для всех звеньев предприятия, занимается организацией внутризаводского хозяйственного расчёта, статистическим учётом и анализом хозяйственной деятельности цехов и предприятия в целом.

Отдел организации труда и заработной платы, также находящийся в ведении зам. директора по экономическим вопросам, разрабатывает и внедряет в производство технически обоснованные нормы; производит анализ выполнения плана по труду, занимается вопросами тарификации, организации труда, составлением штатных расписаний, разработкой систем оплаты труда и участвует в мероприятиях по повышению производительности труда.

Главный бухгалтер с помощью своего аппарата осуществляет бухгалтерский учет и контроль за правильностью проведения расходования всех денежных средств , составляя отчеты и балансы.

Зам. директора по кадрам при помощи отдела кадров и учебно-курсового комбината обеспечивает предприятие кадрами, занимается повышением их квалификации, подготовкой рабочих различных профессий, и принимает участие в выдвижение на руководящие должности инженерно-технических работников и служащих .

Зам. директора по общим вопросам при помощи подчинённых ему отделов обеспечивает предприятие необходимыми материалами, решает вопросы быта рабочих и служащих и руководит хозяйством завода.

Отдел технического контроля ( ОТК ) контролирует качество и комплектность выпускаемой продукции и осуществляет мероприятия по предупреждению и устранению брака .

Начальник технического отдела при помощи различных бюро, находящихся в ведении главного конструктора и главного технолога обеспечивает своевременную и качественную техническую подготовку к производству путём разработки технической документации, внедрения в производство прогрессивной технологии, высокопроизводительного оборудования , приспособлений и инструмента и составлением смет и калькуляций .

Начальник производственно-технического отдела при помощи подчиненных ему бюро групп и производителей работ принимает и оформляет заказы на судоремонтные работы, обеспечивает загрузку цехов, следит за выполнением работ цехами в сроки, установленные оперативными графиками, контролируют выполнение цехами производственных планов, составляет оперативную отчетность по производству с последующем анализом работ цехов.

Главный энергетик, опираясь на свой аппарат, обеспечивает бесперебойную работу всего энергетического оборудования и электротехнических установок.

Отдел техники безопасности разрабатывает мероприятия по охране труда и техники безопасности, обеспечивающие безопасные условия работы на судах и в цехах; руководит составлением цехами правил и инструкций по безопасным методам труда для рабочих; следит за своевременным испытанием грузоподъёмных средств, а также аппаратов и ёмкостей , находящихся под давлением ; за проведением инструктажа по технике безопасности и охране труда всех работников, особенно вновь допускаемых к работе, принимает участие в расследовании причин несчастных случаев.

2. Слесарно-монтажный цех.

2.1. Назначение цеха и организационная структура.

В слесарно-монтажном цехе производится ремонт палубных механизмов , элементов систем энергетической установки, общесудовых систем и т. д. Также работники цеха производят ремонтные работы непосредственно на судах ( ремонт корпуса , мелкий ремонт без демонтажа механизмов, монтаж и демонтаж оборудования и т. д. ).

Руководитель цеха - его начальник. В его распоряжении имеется аппарат , помогающий ему осуществлять руководство цехом .

Зам . начальника цеха осуществляет оперативно производственные планирования , распределяя работу между рабочими-станочниками и бригадирами слесарей, обеспечивая их при этом материалами, заготовками и технической документацией , разрабатывает и внедряет прогрессивные технологические процессы, позволяющие повышать производительность туда рабочих, улучшать степень использования производственного оборудования и повышать качество выпускаемой продукции.

Обязанности и права инженера-технолога и нормировщика подобны аналогичным должностям в дизелеремонтном цехе.

Начальник-докмейстер дока является старшим административно-хозяйственнымм, техническим лицом на доке , а также производителем работ по доковому ремонту судов, подчиняется начальнику слесарно-монтажного цеха в оперативной работе - начальнику производственного отдела.

Экономист ведёт учет и контроль за ходом выполнения плановых заданий по цеху и его участкам в сроки , обусловленные договором . Принимает меры по предупреждению и устранению нарушений хода производства , привлекает при необходимости соответствующие службы завода . В своей работе он осуществляет экономический анализ хоз. деятельности цеха.

2.2. Основные работы , выполняемые по цеху.

Цех подразделяется на несколько участков: слесарный, станочный, трубный, электроучасток, участки ремонта судовых механизмов и ремонта гребно-рулевого комплекса. Каждый участок выполняет определенные виды работ.

Электроучасток занимается чисткой, ремонтом, сборкой электроагрегатов (асинхронных, синхронных двигателей, генераторов и т. д.). Производится замена щёток статора , перемотка индукционных катушек и т. д.

На участке ремонта судовых механизмов производится осмотр, чистка, ремонт водяных и масляных холодильников, котлов, зачистных и грузовых насосов, брашпилей, шпилей и. т. д. У паровых котлов производится чистка дымогарных труб , замена негодных труб , ремонт форсунок подачи топлива , ремонт стенок газовой камеры и т. д. Холодильники чистят водой по давлением , меняют негодные трубки , ремонтируют или меняют корпус холодильника и т. д .

На участке ремонта гребно-рулевого комплекса ремонтируют валопроводы, рулевое и подруливающие устройства. У валов производят обточку посадочных поверхностей под подшипники , производят покрытие эпоксидной смолой и суриком этих поверхностей , которые могут контактировать с забортной водой. У рулевого устройства производят ремонт или замену баллера руля самого руля и т. д.

На трубном участке производят гибку, сварку труб различной длины и диаметра , изготавливают змеевиковые конструкции для систем трубопроводов судов.

2.2.1. Технологическая инструкция по ремонту водяного холодильника

двигателя типа НВД 48.

1. Дефектация холодильника.

1.1. Снятие торцовых крышек холодильника и вынимание трубного пакета

1.2. Очистка от грязи и ржавчины корпуса, трубного пакета и крышки холодильника и промывка их водой.

1.3. Производство внешнего осмотра корпуса холодильника. Трещины и сквозной коррозийный износ не допускаются . Допускается коррозийный износ не более 30% строительной толщины цилиндрической части корпуса.

1.4. Гидравлическое испытание корпуса холодильника давлением 4 кгс/см2

1.5. Осмотр трубного пакета холодильника для определения степени его загрязнения, как с внешней, так и с внутренней стороны, и замерка штангенциркулем толщины потоконаправляющих перегородок.

1.6. Гидравлическое испытание трубного пакета давлением 3 кгс/см2 .

2. Ремонт и сборка холодильника.

2.1. При износе потоконаправоляющих перегородок трубного пакета более допустимых пределов переборки заменяются с выполнением следующих работ :

1) При помощи выколотки выбить на 5-6 мм все трубки из верхней трубной решетки .

2) Вставить во все трубки со стороны верхней трубной решетки стальные наконечники, изготовленные согласно эскизу.

3) Установить на наконечники сверху стальной глухой фланец с размерами, равными размерам трубной решетки, с отверстиями для шпилек, посредством которых трубная решетка соединена с крышкой холодильника .

4) Навернуть на шпильки гайки М12 и ключом, при затяжке фланца гайками попеременно крест-накрест, произвести спрессовку верхней трубной решетки с трубок трубного пакета .

Аналогичные работы произвести с нижней трубной решеткой .

2.2. Сборка трубного пакета :

1) Вставить в нижнюю трубную решетку в крайние равнорасположенные отверстия монтажные шпильки .

2) Установить на каждую шпильку распорную втулку длиной 100 мм, а сверху втулок соответственно отверстиям трубной решетки перегородку диаметром 246/150.

Сверху перегородки установить на шпильки по втулке длиной 50 мм и перегородку диаметром 220 мм. И так последовательно чередуя перегородки между собой, и проставляя между ними распорные втулки длиной 50 мм, установить весь комплект перегородки.

3) Установить на последнюю перегородку втулки длиной 100 мм и сверху верхнюю трубную решетку соответственно отверстиям собранного комплекта.

4) Открепить решетки гайками шпилек и замерить высоту собранного пакета , которая должна быть равной ранее замеренной высоте до разборки пакета . Выполнение требуемой высоты пакета , параллельности трубных решеток производить за счет подрезки верхних распорных втулок.

5) После фиксации решеток произвести заводку трубок через весь собранный пакет Заводку следует начинать со средних отверстий трубных решеток концы трубок из каждой трубной решетки должны выступать не более чем на 0,4 - 0,7 мм.

6) Предварительно развальцевать ( зафиксировать ) при помощи оправок концы всех трубок , исключая посредством этого свободное перемещение трубок в пакете . Концы 5 - 6 трубок после этого следует основательно развальцевать .

7) Отвернуть гайки монтажных шпилек , вынуть шпильки из трубного пакета и на их место вставить недостающие трубки . Распорные втулки при этом должны остаться на своих местах . Концы вставленных трубок предварительно развальцевать .

8) Произвести обмер собранного трубного пакета на соответствие его исходной требуемой высоты и параллельности плоскостей трубных решеток .

9) Произвести припайку трубок к трубным решеткам . Припайку осуществлять путем погружения трубных решеток в расплав олова до отметки облуженных ранее трубок .

При выемке из расплава каждой решетки необходимо сразу же продуть сжатым воздухом все трубки для удаления наплывов олова в отверстиях трубок . Оставшиеся наплывы удалить разверткой диаметром 8 мм .

Примечание. Закрепление трубок в трубных решетках возможно производить без лужения трубок и решеток . Закрепление в этом случае должно осуществляться путем развальцовки трубок двумя коническими оправками вставленными с 2-х концов каждой трубки . Нанесение ударов по оправкам должно быть согласованным , одновременным .

При закреплении трубок следует учитывать возможность деформации трубных решеток . Для исключения деформаций закрепление трубок выполнять попеременно с разных сторон каждого ряда трубок , контролируя при этом линейкой плоскостность поверхности каждой трубной решетки .

Закрепление трубок таким способом должно осуществляться опытными работниками, имеющими опыт и навык выполнения подобных работ .

10) Собранный трубный пакет подвергнуть гидравлическому испытанию давлением 3 кгс/см2. Течь в местах соединения трубок с решетками и трубок не допускается .

2.3. Изготовить вновь прокладки и уплотнение сальника из резины типа 1ТМКЩ-М-1.1 ГОСТ 1338-77 .

2.4. Произвести полную сборку холодильника .

2.5. После сборки холодильника обе полости подвергнуть гидравлическому испытанию давлением 3 кгс/см2. Течь в местах соединений холодильника не допускается .

2.6. Контроль за сборкой и гидравлическими испытаниями производить под наблюдением ОТК .

2.3. Оборудование цеха.

В целях облегчения работы на территории цеха установлено следующее оборудование: токарные станки, трубогибочные, вертикально - и радиально-сверлильные станки, труборезные станки, виброножницы, пресс, сварочные трансформаторы и т. д.

Трубогибочные станки СТГ-1М и СТГ - 2М предназначены для холодной гибки труб ( стальных , медных и алюминевых ). Использование холодной гибки позволяет получить стандартные радиусы гибки и обеспечивает хорошее качество изгибов. Кроме холодной гибки на трубном участке выполняют также горячую гибку . При этом трубу набивают мелким кварцевым песком, место погиба нагревают в горне и гнут на специальной гибочной плите , имеющей перфорацию для установки системы упоров.

Вибрационные ножницы используют для фигурных вырезов , для вырезки отверстий в листах стали или других материалах . Верхний нож ( подвижный ) совершает возвратно-поступательные движения с частотой до 500 двойных ходов в минуту.

3. Механический цех.

3.1. Назначение и организационная структура цеха.

Механический цех предназначен для изготовления и мех. обработки деталей судовых механизмов с элементами машиностроения, т. е. валов, цилиндровых втулок, поршней, зубчатых колес, вкладышей и т. д.

Руководит работой начальник цеха, которому непосредственно подчиняются старший мастер и мастера, а также нормировщики .

Старший мастер является организатором труда и производства, а также руководит работой подчиненных ему мастеров. Его указания являются обязательными для починенных ему мастеров и рабочих.

Мастера производственных участков подчиняются старшему мастеру, являются непосредственными руководителями и осуществляют руководство возглавляемых ими участков . Каждый мастер обеспечивает выполнение участком в установленные сроки плановых заданий по объему, качеству и номенклатуре продукции, обеспечивает расстановку рабочих, контролирует соблюдение технологических процессов, проверяет качество выпускаемой продукции .

Сам цех разделяется на несколько участков: поршневой расточной, заплавочный, термический и т. д.

3.2. Основные работы , выполняемые по цеху .

На поршневом участке производятся работы по изготовлению из силуминовых отливок поршней для судовых дизелей .

На расточном участке выполняются работы по изготовлению из чугунных заготовок цилиндровых втулок на дизели типа NVD “ Шкода ” , 6ЧН12 и др. Также выполняются работы по изготовлению вкладышей , производится проточка пазов для заплавки подшипников баббитом.

Заплавочный участок производит пайку подшипников, вкладышей, а также производит заплавку этих деталей .

Термический участок занимается термической обработкой заготовок после их поступления из кузнечного или литейного цехов. Производит закалку поршней, необходимую для обеспечения их дальнейшей обработки, производит отжиг, искусственное старение деталей.

Также в мех. цехе выполняются работы по изготовлению и ремонту валов . При их обработке проводят операции обточки , обдирки , точения и т. д.

План цеха приведен на следующем листе , где приняты такие обозначения :

Станки:

Т - токарный,

ГФ - горизонтально-фрезерный,

ВФ - вертикально-фрезерный,

РС - радиально-сверлильный,

ГР - горизонтально-расточной,

Р - расточной,

ТЧПУ - токарный с ЧПУ,

З - зубофрезерный,

КШ и ПШ - круглошлифовальный и плоскошлифовальный,

Х - хонинговальный ,

Д - долбёжный ,

К - токарно-карусельный,

Остальное :

ИС - испытательный стенд,

Рст - разметочный стол .

3.2.1. Маршрутная технология изготовления поршневого пальца

двигателя типа НВД 48 .

1. Сверление отверстия .

2. Рассверливание отверстия.

3. Точение наружного диаметра .

4. Подрезка торцов .

5. Шлифование .

6. Суперфиниширование .

7. Термообработка ( закалка ) .

4. Дизельремонтный цех.

Данный цех ЗАО ССЗ им. Ленина выполняет дефектацию, сборку, разборку и капитальный ремонт судовых дизелей. На пирсе завода установлен кран грузоподъемностью 40 т., который производит выемку и установку двигателей на судно . Для перевозки тяжёлых и крупногабаритных деталей по территории завода используют электрокары. Перемещение двигателей в цеху производят с помощью 2-х мостовых кранов. Дизельремонтный цех введен в эксплуатацию в 1984 году и предназначен для выполнения капитального ремонта судовых дизелей типа NVD 48 , марок 6-8 NVD48A. Площадь цеха 3456 квадратных метров .В цеху установлены мостовые краны грузоподъёмностью 32 т и 10 т и 10 кранов грузоподъёмностью 1т.

В цехе организованы участки : разборки и мойки деталей, общей сборки дизелей, окраски , трубный и сварочный.

Для повышения качества ремонта дизелей в цехе созданы специализированные участки по ремонту шестерёных насосов, компрессоров, распредвалов, привода клапанов, регуляторов, крышек цилиндров, топливной аппаратуры .

Все участки оборудованы средствами механизации, приспособлениями и инструментами .

В моечном отделении установлена моечная машина ( камера - мойка). Камера - мойка - тупиково-струйного типа с соплами, совершающими возвратно-поступательные движения . Машина предназначена для мойки дизелей в сборе , а также их деталей . Мойка производится водным раствором каустической соды моющим средством МД-2 . Для мойки базовых сталей ( фундаментная рама , блок цилиндров , коленчатый вал ) , а также крышек цилиндров, распредвалов, навесных механизмов служит ванна для очистки деталей от масла и углеродистых загрязнений . Все основные ремонтные работы ведутся в соответствии с “ Техническими условиями на капитальный ремонт дизелей типа NVD 48 ” ( ТУ 212 РСФСР 411-59УК-84 ) и технологическими инструкциями, разработанными на заводе . Для повышения качества капитального ремонта на заводе внедрены оснастка и новые технологические процессы, в частности, центробежная заливка вкладышей рамовых подшипников , новая технология по отливке втулок верхней головки шатуна дизеля типа NVD 48 из бронзы, универсальный стенд для обкатки топливных насосов , штампы для изготовления прокладок и т. д.

В целях повышения надежности и гарантии качества ремонта дизелей они проходят обкатку и испытания на спец. стенде, оборудованном гидротормозом Фруда . Топливные и шестерёнчато-масляные насосы проходят обкатку и испытания на спец. стендах до постановки их на двигатели.

Для механизации разборных работ на заводе изготавливается механизированная установка с электроприводом для отворачивания гаек анкерных связей и шпилек крышек цилиндров по типу болтоверта.

План дизельремонтного цеха приведён на следующем листе.

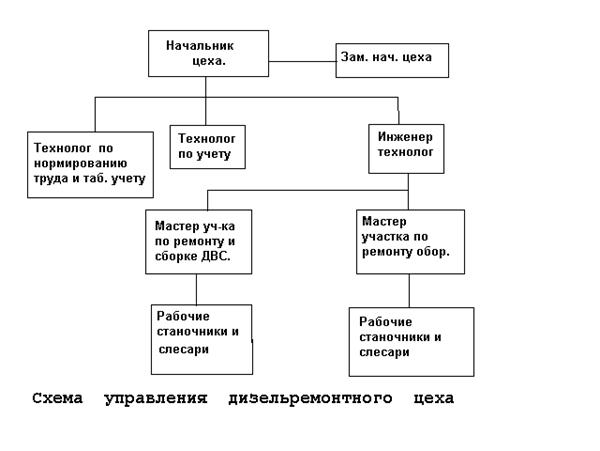

4.1. Организационная структура и схема управления цеха.

Функциональные обязанности должностных лиц

в цехе .

Как видно из схемы, в распоряжении начальника цеха имеется аппарат , который помогает ему осуществить руководство всей деятельностью цеха .

Технолог по учету обеспечивает рабочих материалами, заготовками и документацией.

Технолог по нормированию труда и табельному учету производит нормирование выполняемых работ, способствует внедрению технически обоснованных норм, анализируя технологию и организацию тех или иных судоремонтных работ .

Мастера являются непосредственными организаторами работ на своих участках в цехах или на ремонтируемых судах. Мастер является центральной фигурой на производстве. Он организует производственный процесс при строгом соблюдении технологической дисциплины, принимает на работу и увольняет рабочих с утверждения начальника цеха, производит расстановку рабочих на участке или объекте, присваивает рабочим ( в установленном порядке ) тарифные разряды, представляет отличившихся рабочих к премированию и др. поощрениям, премирует рабочих за высокие производительные показатели из средств премиального фонда, выделяемого ежемесячно в распоряжение мастера , налагает дисциплинарные взыскания в установленном порядке, обеспечивает выполнение участком плановых заданий .

4.2. Технологические возможности станочного

оборудования.

Токарно-винторезные станки модели 16К20 относятся к универсальному технологическому оборудованию, используемому преимущественно на ремонтных или других металлообрабатывающих предприятиях. Применяются для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения разнообразного осевого профиля, а также для нарезания резьб. Станок предназначен для нужд предприятий всех отраслей народного хозяйства.

Токарно-винторезные станки 1К62 предназначены для выполнения различных токарных, сверлильных, расточных и резьбонарезных работ. На нем можно выполнять: операции по токарной обработке тел вращения разнообразного осевого профиля, а также подрезание торцов, проточку канавок, сверление отверстий, зенкерование, нарезание различных резьб .

Горизонтально-расточные станки модели 2Е656 и Е656Р предназначены для индивидуальной и серийной обработки тяжелых корпусных деталей , имеющихточные отверстия, связанные между собой точными расстояниями. На станках можно производить сверление, растачивание, зенкерование, развертывание отверстий, обтачивание торцов радиальным суппортом съемной планшайбы, фрезерование торцовыми фрезами и нарезание резьбы расточными шпинделями. Масса обрабатываемых изделий до 15 т.

Радиально-сверлильный станок облегченный 2153У предназначен для сверления , рассверливания , зенкерования , развертывания отверстий , нарезания резьбы , подрезки плоскостей резцом и торцовым инструментом и выполнения других операций.

Радиально-сверлильный станок 2М55 предназначен для сверления сквозных и глухих отверстий в сплошном материале и на последующей обработке.

Вертикально-сверлильный станок 2А135 предназначен для выполнения тех же операций , но для изготовления деталей меньших размеров.

5. Док.

На ЗАО ССЗ им. Ленина для ремонта подводной части судов, гребных валов , винтов предназначены 2 плавучих погруженных дока. Один предназначен для докования судов водоизмещением до 1000 тонн, второй - 1758-го проекта, построенный в 1978 г. в г . Горьком - водоизмещением 5000 тонн, предназначены для докования судов типа “Волгонефть” .

Док спроектирован композитным: сам понтон сделан из железобетона , а боковые башни - стальные . Для стока воды, при осушении дока , на палубе к бортам сделан уклон на 20 см.

Работа дока осуществляется следующим образом : док затопляется ( вода , через открытые задвижки , самолетом поступает в 12 баластных цистерн , таким образом , что погружение дока происходит за 1 час ) , затем в пространство между башнями дока с помощью 6-ти шпилей , укрепленных на башнях ,заводится судно , при этом оно с помощью тех же шпилей равняется строго по продольной оси дока , после этого 4 насоса начинают откачивать воду из баластных цистерн ( полный подъем дока из воды происходит за 1,5 часа ) . При осушении дока судно встает на специально установленные по продольной оси дока кильблоки ( при этом , если необходимо , под корпус судна устанавливают дополнительные кильблоки ) . Для облегчения ремонтных работ предназначен подъемный кран , установленный на одной из башен и способный по ней перемещаться .

Для постановки судна в док его капитан или владелец предоставляет начальнику дока необходимые сведения и документы , т. к. при доковании судна составляется схема постановки , а для этого необходимо иметь теоретический чертеж судна , т. е. знать его обводы корпуса , осадку судна , водоизмещение. Капитан или владелец предоставляет сведения о наличии топлива , масла , пресной воды , балласта . Всё это учитывается при постановке судна в док.

Поскольку все рабочие насосы дока работают от электропривода , то их обеспечивают электроэнергией 3 дизель-генератора 6ЧН 12/22 мощностью 150 кВт каждый . От них также питается система освещения , система электросвязи и другие системы .

Также на доке установлены 2 паровых котла с рабочим давлением 2кгс/см2 и 2 воздушных компрессора .

Для обеспечения противопожарной безопасности на доке установлены 5 пожарных насосов , на одной башне - 2 насоса , на другой - 3 .

6. Кузнечный цех.

Кузнечный цех предназначен для обеспечения основных цехов завода заготовками , из которых будут изготавливаться детали для ремонтируемых на предприятии судов . В цехе Выполняются работы по получению заготовок путем ковки или горячей штамповки .

Ковка - вид горячей обработки металлов давлением, при котором металл исследовательно деформируется с помощью универсального инструмента ( молота ) . Нагретую заготовку укладывают на стол и универсальным инструментом исследовательно деформируют на её отдельных участках. Металл свободно течёт в стороны, не ограниченные рабочими поверхностями инструмента, в качестве которого применяют плоские или фигурные молоты, а также различный подкладной инструмент.

Горячая штамповка - это вид обработки металлов давлением , при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента ( штампа ) . Течение металла ограничивается поверхностями полостей ( а также выступов ) , изготовленных в отдельных частях штампа так , что в конечный момент штамповки они образуют единую замкнутую полость по конфигурации поковки .

Для получения заготовок данными методами предназначено установленное в цехе оборудование . Это два горна , предназначенные для нагрева заготовок перед их обработкой ковкой или штамповкой .

Кроме этого, для получения заготовок методом ковки, в цехе установлено 6 кузнечных пневматических молотов, которые приводятся в движение сжатым воздухом при давлении 0,2 - 0,3 Мпа. При использовании молотов заготовка изменяет свою форму за счет ударных ( динамических) нагрузок .

Для изготовления заготовок методом штамповки ( а также некоторых заготовок методом поковки ) в цехе установлено 2 гидравлических пресса ( каждый из которых развивает усилие до 3015 гс/см2 ) , усилия в которых создаются с помощью жидкости ( водной эмульсии или масла ) высокого давления ( 20 - 30 Мпа) . При использовании пресса заготовка изменяет свою форму за счет статических нагрузок .

7. Литейный цех.

Как и кузнечный, литейный цех предназначен для обеспечения основных цехов предприятия ( в основном механического ) заготовками, из которых изготавливаются поршни дизелей, цилиндровые втулки и т. д. В цехе выполняются работы по получению заготовок литьем .

Литейным производством называется отрасль, занимающаяся изготовлением фасонных деталей или заготовок путем заливки расплавленного металла в форму, полость которой имеет конфигурацию детали. После затвердевания металла в форме получается отливка , которую в дальнейшем подвергают механической обработке .

Цех разделен на несколько участков , специализирующихся на получении заготовок какой-либо определенной формы (участок изготовления поршней, участок изготовления цилиндровых втулок и т. д.) . Так, например, на участке изготовления поршней установлены 2 электрические печи БК30 и БК40 для плавки силумена (сплава аллюминия с кремнием). На участке изготовления цилиндровых втулок для плавки металла (серого чугуна) используют печи типа “Вагранка”, которые представляют собой шахтные печи , где плавление чугуна происходит за счет тепла, выделяемого в результате сгорания кокса . После этой печи расплавленный чугун разливается по формам . Заготовки для цилиндровых втулок для дальнейшей механической обработки получают путем заливания расплавленного чугуна в кокили . Более мелкие детали ( шкивы, зубчатые колеса и т. д.) получают путем фориовки в 2-х коках. Кроме вышеуказанных печей в литейном цехе установлены газовые печи для выплавки бронзы производительностью 100 кг/час .