Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Дипломная работа: Прокладка нефтепровода через водные преграды

Дипломная работа: Прокладка нефтепровода через водные преграды

Содержание

Введение

1. Организационный раздел

1.1 Способы прокладки нефтепровода через водное препятствие

1.2 Способы прокола

1.3 Способ продавливания

2. Технологический раздел

2.1 Технология работы земснаряда

3. Конструкторский раздел

Заключение

Список использованных источников

Введение

В настоящее время география нефтеперерабатывающей промышленности не всегда совпадает с районами ее переработки. Поэтому задачи транспортировки нефти привели к созданию большой сети нефтепроводов. По размеру грузооборота нефтепроводный транспорт в 2,5 раза превзошел железнодорожный в части перевозок нефти и нефтепродуктов.

На железной дороге основной поток нефти образуется в Западной Сибири и Поволжье. Из Западной Сибири нефть по железной дороге транспортируется на Дальний Восток, Южный Урал и страны центральной Азии. Из Урала нефть везут на Запад, Северный Кавказ и Новороссийск.

Транспортировка нефти водным путем обходится дешевле и экономичней других видов транспортировки, однако из-за географических особенностей нашей страны используется мало, в основном при перевозки нефти на экспорт, а также по внутренним бассейнам страны (Ленский, Амурский) и северному морскому пути.

Трубопроводы - наиболее эффективное средство транспортировки нефти (исключая морские перевозки танкерами). Пропускная способность нефтепровода диаметром 1200 мм составляет 80-90 млн. т в год при скорости движения потока нефти 10-12 км/ч.

Трубопроводный транспорт является важной подотраслью нефтяной промышленности. На сегодняшний день сформировалась развитая сеть магистральных нефтепроводов, которая обеспечивает поставку более 95% всей добываемой нефти при средней дальности перекачки 2300 км. В целом вся сеть нефтепроводов представлена двумя неравными по значимости и условиям управления группами объектов: внутрирегиональными, межобластными и системой дальних транзитных нефтепроводов. Первые обеспечивают индивидуальные связи промыслов и заводов, вторые - интегрируют потоки нефти, обезличивая ее конкретного владельца. Связывая очень большое число нефтедобывающих предприятий одновременно со многими нефтеперерабатывающими заводами и экспортными терминалами, нефтепроводы этой группы образуют технологически связную сеть единый объект экономического и режимного управления, которая получила название системы дальних транзитных нефтепроводов и в которую входят такие трубопроводы, как Нижневартовск - Курган - Самара; Усть-Балык - Курган - Уфа - Альметьевск; Сургут - Полоцк; Холмогоры - Клин; Самара - Тихорецкая; система нефтепроводов "Дружба" и другие трубопроводы, включая выходы к экспортным терминалам.

1. Организационный раздел

1.1 Способы прокладки нефтепровода через водное препятствие

При сооружении подводных переходов трубопроводов траншейным способом объемы, очередность, сроки и порядок выполнения подготовительных работ перед началом земляных работ на переходах должны определяться ПОС и уточняться подрядчиком в разрабатываемых им ППР с учетом параметров водных преград, их судоходности и сезонности работ. Параметры траншей на переходах трубопроводов через водные преграды (глубина, ширина по дну, откосы) должны приниматься в зависимости от гидрогеологических и морфологических особенностей подводной и береговой частей русел, их рельефа, состояния береговых склонов, способов разработки траншей и укладки в них трубопроводов, сроков и стоимости выполнения земляных работ, характера дноуглубительных (спрямление русла) работ и гидротехнического строительства вблизи строящегося перехода.

Прокладку можно осуществлять следующими способами:

Прокол лучше применять для прокладки труб малых и средних диаметров (не более 400—500 мм) в глинистых и суглинистых (связных) грунтах. Ограничение диаметра прокалываемых труб обусловлено тем, что при этом способе массив грунта прокалывают трубой, оснащенной наконечником, без удаления грунта из скважины, вследствие чего для прокола требуются значительные усилия. В связи с этим и длина прокола труб не превышает 60—80 м.

Способ продавливания с извлечением из трубы грунтовой пробки или керна можно применять практически в любых грунтах !—IV групп, он пригоден для труб диаметром 800— 1720 мм при длине прокладки до 100 м.

Горизонтальное бурение предусматривает опережающую разработку грунта в забое с устройством скважины в грунте большего диаметра, чем прокладываемая труба. Этим способом можно устраивать подземные переходы трубопроводов диаметром до 1720 мм. На длину 70-80 м. Однако способ этот недостаточно эффективен в обводненных и сыпучих грунтах.

Щитовой и штольневый способы применяются при необходимости устройства переходов трубопроводов, коллекторов и тоннелей значительных диаметров и длины.

При любом из бестраншейных способов прокладки труб вначале по обе стороны дороги отрывают рабочий и приемный котлованы, а затем монтируют соответствующие механизированные установки. На берме рабочего котлована подготовляют для бестраншейной прокладки трубы, изолируют их, оснащают наконечниками {при проколе) или режущей головкой и шнеком (при горизонтальном бурении). После этого краном опускают их в рабочий котлован на направляющую раму и с помощью домкратов производят их прокол, продавливание или горизонтальное бурение.

Размеры рабочего котлована определяют в зависимости от диаметра прокладываемого трубопровода, глубины его заложения и конструкции направляющей рамы. Так, при диаметре трубопровода 159—436 мм длина рабочего котлована составляет 10—13 м, а ширина — 2,2 — 2,4 м. Глубина его в зависимости от типа направляющей рамы принимается на 0,1 —0,3 м больше глубины заложения трубопровода.

Размеры приемного котлована назначаются с учетом возможности проведения сварочных и монтажных работ при соединении рабочей трубы с основным трубопроводом и конструкции уплотнительных сальников на конце рабочего трубопровода. Длина приемного котлована по дну должна быть не менее 1—1,5 м, а ширина — 2,3—2,4 м. Крепление стенок рабочего и приемного котлованов выполняют в соответствии с указаниями проекта производства работ.

Основным оборудованием при проколе и продавливании труб являются направляющие рамы, гидравлические домкраты, нажимные патрубки, шомполы, наконечники, грунтозаборные ковши, пневмопробойники, насосы, компрессоры и т.п., а при горизонтальном бурении — установки, включающие двигатели внутреннего сгорания, шнеки, режущие головки и др. Установки эти изготовляются на заводах и в мастерских строительных организаций.

1.2 Способы прокола

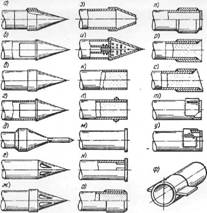

В зависимости от применяемых нажимных приспособлений, передающих усилие на прокладываемый трубопровод, различают несколько разновидностей прокола труб: с помощью домкратов, грунтопрокалывающих станков, лебедок, тракторов, трубоукладчиков, бульдозеров и т.п. Прокладываемые в толще грунта трубы для уменьшения сопротивления и снижения сил трения при вдавливании трубы в грунт снабжают специальными наконечниками, закрепляемыми на переднем конце труб. Чаще всего применяют конусные наконечники (рис. 10.1, а-д) и расширительные пояса с заглушками (рис. 10.1, р, ф). При небольшой длине прокола трубы прокладывают открытым концом (рис. 10.1, к).

Тип и конструкцию вдавливающего механизма, способного развить требуемое усилие, выбирают в соответствии с необходимым расчетным усилием вдавливания, которое зависит от диаметра и длины прокладываемого трубопровода, а также вида грунта. Необходимое нажимное усилие для продвижения в грунте прокладываемой трубы определяют расчетом.

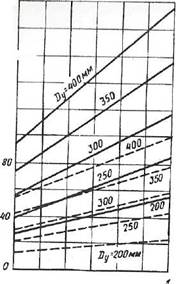

Приблизительные нажимные усилия, которые должны быть приложены к трубам (кожухам) разных диаметров при их прокладке проколом на длину до 50 м, определяют по графику на рис. 10.2. Затем принимают необходимое число гидродомкратов для силовой установки и выбирают тип упорной стенки.

Для прокола труб чаще всего применяют нажимные насоснодомкратные установки, состоящие из одного или двух спаренных гидравлических домкратов типа ГД-170 с усилием до 170 тс каждый, смонтированных на общей раме. Штоки домкратов обладают большим свободным ходом (до 1,15—1,3 м). Раму с домкратами устанавливают на дне. рабочего котлована, из которого ведут прокол. Рядом с котлованом на поверхности размещают гидравлический насос высокого давления — до 30 МПа (300 кгс/см2).

Рисунок 10.1. Наконечники бестраншейной прокладки труб способом прокола

а, б, а — конусные; г — конусный с эксцентриситетом; д — конусный со штырем; в, ж — конусный с щелевыми прорезями; э — конусный с усеченной вершиной; и — конусный с отверстиями для увлажнения грунта; к — открытый конец трубы; л — открытый конец трубы с кольцом; м — приварная заглушка; н — съемная заглушка; о — кольцевой нож с наружным скосом кромок; л — то же, с приварной заглушкой; р — кольцевой нож с внутренним скосом кромок; с — кольцевой нож клиновидной формы с внутренним скосом кромок; г — нож серпообразного сечения; к — то же, с приварной заглушкой; ф — кольцевой нож с направляющими пластинками (стабилизаторами)

Трубу вдавливают циклически путем попеременного переключения домкратов на прямой и обратный ход. Давление домкратов на трубу передается через наголовник сменными нажимными удлинительными патрубками, шомполами или зажимными хомутами. При применении нажимных удлинительных патрубков длиной 1, 2, 3 и 4 м после вдавливания трубы в грунт на длину хода штока домкрата (например, 1 м) шток возвращают в первоначальное положение и в образовавшееся пространство вставляют другой патрубок удвоенной длины и так продолжают до тех пор, пока не закончат прокол первого звена трубопровода (обычно длиной 6 м). Затем к нему приваривают второе звено и указанные операции повторяют до тех пор, пока не будет завершен прокол всего трубопровода.

Рисунок 10.2. График для определения необходимого усилия для прокола труб разных условных диаметров Dy на длину L, м, в песчаных (сплошные кривые) и глинистых (пунктирные) грунтах

Шомпола делают из труб с отверстиями по бокам, расстояния между которыми соответствуют длине хода штоков домкратов. Шомпола бывают внутренние, двигающиеся внутри прокладываемой трубы, и наружные, охватывающие трубу снаружи Шомпола жестко крепятся к напорной балке домкратов, давление от которых к трубам передается через фланец-шайбу и стальной стержень диаметром 50 мм с рукоятью, вставляемый поочередно в сквозные попарно расположенные отверстия.

При использовании шомпола по мере вдавливания звена одновременно с обратным ходом штоков домкратов шомпол выдвигается назад, стержень переставляют в очередное отверстие, и цикл повторяется до тех пор, пока все звено не вдавится в грунт. Затем к нему приваривают следующее звено и его также вдавливают с помощью того же шомпола и т.д. Механический прокол труб с помощью домкратов возможен в песчаных и глинистых грунтах без твердых включений.

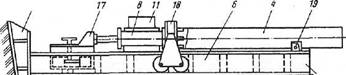

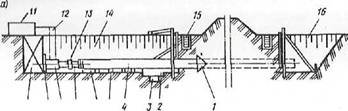

Рисунок 10.3. Способы прокола труб

а — общая схема работ; б — прокол установкой ГПУ-600; в — вибропрокол установкой УВВТП-400; г — прокол труб с помощью вибропробойников; f — наконечник; 2, 3 — приямки; 4 — прокалываемая труба; 5 — шпалы; 6 — направляющая рама; 7 — нажимной патрубок; 8 — гидродомкраты; 9 — опорный башмак; 10 — упорная стенка; 11 — насосная станция; 12 — маслопроводы; 13 — нажимная заглушка; 14, 16 — рабочий и приемный котлованы; 15 — обводной лоток; 17 — подвижный упор; 18 — нажимная плита на тележке; 19 — фиксатор; 20 — свая; 21 — лебедка; 22 — рама; 23 — планка; 24 — ударная приставка; 25 — направляющие стержни; 26 — вибрационный механизм; 27 — электродвигатель; 28 — электросварочный агрегат; 29 — причалка; 30 — отвес; 3/ — пневмопро-бойник; 32 — сварка труб

На рисунке 10.3, а показана наиболее распространенная схема бестраншейной прокладки труб (кожухов) способом прокола с применением гидродомкратной установки и комплекта нажимных патрубков. Такие установки, как правило, комплектуются самими строительными организациями.

Для бестраншейной прокладки стальных труб диаметром 104—630 мм на длину до 80 м в грунтах I —IV групп (без крупных включений) способом прокола применяют установки ГПУ-600 (рис. 10.3, б). Установка работает по принципу "шагающих домкратов", что позволяет значительно сократить время рабочего цикла. Вначале путем включения маслостанции гидродомкратами продвигают подвижную нажимную плиту с прокладываемой трубой на длину хода штока домкратов (1,2 м). Затем, после окончания рабочего цикла, подвижной упор освобождают и обратным ходом домкратов подтягивают его вслед за прокладываемой трубой. Указанные операции повторяют до полного внедрения в грунт первого звена прокладываемой трубы, после чего подвижной упор, салазки с домкратами и нажимную плиту возвращают в исходное положение. Далее монтируют второе звено трубы, и цикл работ повторяют и так до полного прокола всего трубопровода.

С помощью прокольной установки Главмосстроя можно прокалывать трубы диаметром 209—426 мм на длину до 45 м в грунтах I —IV групп независимо от его влажности. Установка работает, как и установка ГПУ-600, по принципу "шагающих домкратов".

Гидропроколом трубы прокладывают с использованием кинетической энергии струи воды, выходящей под давлением из расположенной впереди трубы специальной конической насадки. Струя воды, выходящая из насадки под давлением, размывает в грунте отверстие диаметром до 500 мм, в котором прокладывают трубы. Удельный расход воды при этом зависит от скорости струи, напора воды и категории проходимых грунтов.

Вода под напором в горизонтальную скважину подастся центробежными насосами, а откачка воды из котлована производится грязевыми (грунтовыми) насосами. Длина проходок зависит от свойств грунта и диаметра труб. Для труб 100—200 мм максимальная длина скважин достигает 30—40 м, а для труб диаметром 400—500 мм — до 20 м. Наиболее целесообразно применять гидропрокол в легко размываемых {песчаных, супесчаных) грунтах; меньший эффект достигается в глинистых грунтах.

При гидропроколе трубу подают вперед лебедкой, согласуя при этом скорость подачи трубы со скоростью образования скважины, что очень важно. Если скорость подачи трубы будет превышать скорость образования скважины, то конусная насадка может забиться грунтом, а при недостаточной скорости подачи в скважине могут образоваться каверны. При гидропроколе необходимо чаще, чем при любом другом виде прокола, проверять уклон трубы, так как при малейшем отклонении возникают искривления скважины.

Преимущества гидропрокола — относительная простота ведения работ и довольно высокая скорость образования скважины (до 30 м/смену). Существенными его недостатками являются сравнительно небольшая протяженность проходки (до 20—30 м), возможные отклонения от проектной оси и сложные условия работы вследствие загрязненности рабочего котлована. Поэтому гидропрокол целесообразно применять при бестраншейной прокладке труб через различные грунтовые преграды преимущественно в полевых условиях трассы, при достаточной обеспеченности водой и наличии необходимых мест для сброса пульпы вблизи производства работ.

Бестраншейную прокладку трубопровода в несвязных песчаных, супесчаных и плывунных грунтах ускоряют способом вибропрокола. В установках для вибропрокола применяются возбудители продольно направленных колебаний.

Способом вибропрокола можно не только прокладывать трубопроводы диаметром до 500 мм на длину 35—60 м при скорости проходки до 20—60 м/ч, но и извлечь их из грунта.

Наиболее эффективной является ударно-вибрационновдавливающая установка УВВГП-400 конструкции ВНИИГС. При использовании этой установки прокладываемую трубу (кожух) с закрепленным на одном конце инвентарным наконечником другим концом устанавливают в наголовнике ударной приставки вибромолота (рис. 10.3, в). Под действием ударных импульсов в сочетании со статическим вдавливанием с помощью пригрузочного полиспаста секция труб последовательно внедряется в грунт.

Используется также универсальная виброударная установка УВГ-51 (см. рис. 10-4, в) конструкции МИНХиГП им. Губкина, которая предназначена для прокладки труб диаметром до 530 мм способом прокола и диаметром 530—1020 мм способом виброударного продавливания.

При необходимости обеспечения высокой точности проходки способом

прокола (с соблюдением заданного уклона трубопровода) осуществляют

протаскивание труб (диаметром до 300 мм и длиной до ![]() 30

м) через направляющие пионерные скважины (пилот-скважины) с помощью каната и

лебедки.

30

м) через направляющие пионерные скважины (пилот-скважины) с помощью каната и

лебедки.

Для бестраншейной закрытой прокладки труб диаметром 63—400 мм широко применяются механические грунтопрокладыватели и пневматические пробойники типов ПР-60 (СО-144), ИП-4605, ИП-4603, ПР-400 (СО-134) и М-130. Механические винтовые прокладыватели, работающие от двигателя внутреннего сгорания, могут прокладывать в глинистых грунтах трубопроводы диаметром до 89— 108 мм при максимальной длине прокола 50—80 м и средней скорости проходки 18—20 м/ч.

Пневмопроходка с помощью указанных пневмопробойников типа "Крот" применяется для устройства сквозных и глухих горизонтальных и наклонных скважин с уплотненными стенками диаметром 63—400 мм и длиной до 40—50 м, через которые прокладывают трубопроводы. Пневмопробойник представляет собой самодвижущуюся пневматическую машину ударного действия. Его корпус является рабочим органом, образующим скважину, а ударник, размещенный в корпусе, совершает под действием сжатого воздуха возвратно-поступательные движения и наносит удары по переднему торцу корпуса, забивая его в грунт. Обратному перемещению корпуса препятствуют силы трения его о грунт. Благодаря осевой симметрии и значительной длине (1,4—1,7 м) пневмопробойник при движении в грунте сохраняет заданное направление.

Для устройства скважины пневмопробойник запускают в грунт из входного приямка в направлении приемного. В ходе движения пневмопробойник своим коническим передним концом уплотняет грунт, раздвигая его и стороны, и образует скважину. Для восприятия усилий в момент запуска пневмопробойника из приямка и увеличения точности проходки используют стартовые устройства, создающие силы трения на его корпусе (для пнеомопробойников ИП-4603, ИП-4605) либо поджимающие его к забою (СО-134). Для уменьшения искривления скважины в сложных условиях и при значительной длине проходки к пневмопробойнику крепят специальную насадку — удлинитель. При обеспечении точного запуска пневмопробойника отклонение скважины от проектного положения на длине 20 м, как правило, не превышает 0,2—0,3 м по вертикали и 0,05—0,1 м по горизонтали.

При проколе стальных труб с помощью пневмопробойников (рис. 10.3, г) их используют в качестве ударного узла, присоединенного к заднему торцу трубы и забивающему ее в грунт. На переднем торце трубы крепят конусный наконечник. При этом возможны два варианта технологии работ: забивка трубы в грунт и забивка ее в лидирующую скважину (в устойчивых глинистых грунтах). При забивке трубы в грунт пневмопробойник присоединяют к заднему торцу трубы с помощью специальной переходной втулки. Сварные стыки труб по мере их забивки обязательно усиливают продольными накладками (4—6 шт. в зависимости от диаметра) длиной 200—300 мм, расположенными равномерно по окружности. Особое внимание при стыковке следует обращать на соосность секций трубопровода.

С помощью пневмопробойника можно заменять старые трубы подземной прокладки новыми того же или большего диаметра. Для этого первую секцию нового трубопровода присоединяют к удаляемому (в случае разных диаметров — с помощью конического переходника), а старую трубу по мере выхода в приемный приямок обрезают и удаляют. Пневмопробойником можно также извлекать из грунта стальные трубы диаметром до 800 мм. Длина извлекаемых труб зависит от грунтовых условий (сцепления грунта с поверхностью трубы). При извлечении труб из грунта пневмопробойник используют в качестве ударного механизма, прикрепленного к переднему торцу трубы с помощью специального приспособления.

Ширину подводных траншей на мелководных и приурезных участках следует принимать с учетом ширины и осадки грунторазрабатывающего судна (с запасом под днищем), возможных колебаний уровня воды, а также перемещений обслуживающих средств (грунтоотвозных шаланд, буксиров и др.). Запас под днищем следует принимать не менее 0,5 м для малых земснарядов и 1,0 м для больших. Крутизну откосов подводных траншей, включая урезные участки, следует принимать по таблице 1.

Таблица 1- Крутизна откосов подводных траншей

| Наименование и характеристики грунтов | Крутизна откосов подводных траншей при глубине траншеи, м | |||

| до 2,5 вкл. | более 2,5 | |||

| 1 | 2 | 3 | ||

| Пески пылеватые и мелкие | 1:2,5 | 1:3,0 | ||

| Пески средней крупности | 1:2,0 | 1:2,5 | ||

| Пески неоднородного зернового состава | 1:1,8 | 1:2,3 | ||

| Пески крупные | 1:1,5 | 1:1,8 | ||

| Гравийные и галечниковые | 1:1,0 | 1:1,5 | ||

| Супеси | 1:1,5 | 1:2,0 | ||

| Суглинки | 1:1,0 | 1:1,5 | ||

| Глины | 1:0,5 | 1:1,0 | ||

| Предварительно разрыхленный скальный грунт | 1:0,5 | 1:1,0 |

|

|

| Заторфованные и илы | 1:2,0 | 1:2,5 |

|

|

Способы выполнения земляных работ на пойменных, береговых и русловых участках переходов должны определяться проектом в зависимости от рельефа берегов и поймы, обводненности участков, времени года (сезонности работ), характеристики грунтов (наличия и категории мерзлых и скальных грунтов); наличия специальной землеройной техники; объемов работ и сроков их выполнения. При работе машин на склонах следует учитывать возможность их опрокидывания или скольжения по уклону и обеспечивать соответствующие меры для устойчивости, в соответствии с требованиями. Крутизна откосов обводненных береговых траншей должна приниматься по таблице 2.

Таблица 2 - Крутизна откосов обводненных береговых траншей

| Наименование и характеристика грунтов | Крутизна откосов обводненных береговых траншей при глубине траншеи, м | |

| до 2 вкл. | более 2 | |

| Пески мелкие | 1:1,50 | 1:2,00 |

| Пески средней зернистости и крупные | 1:1,25 | 1:1,50 |

| Суглинки | 1:0,67 | 1:1,25 |

| Гравийные и галечниковые | 1:0,75 | 1:1,00 |

| Глины | 1:0,50 | 1:0,75 |

| Предварительно разрыхленный скальный грунт | 1:0,25 | 1:0,25 |

| Примечание - Крутизна откосов дана с учетом наличия грунтовых вод. | ||

Способы разработки подводных траншей через водные преграды должны определяться в зависимости от ширины реки, скорости течения и категории грунтов на дне. Разработка, в основном, выполняется одноковшовыми экскаваторами, устанавливаемыми на временных дамбах, перемычках, сланях или понтонах. В качестве средств для выполнения подводно-технических работ могут применяться малогабаритные гидромониторные, грунтососные и канатно-скреперные установки. На реках с глубиной воды до 0,5 м и с плотными донными грунтами для разработки траншей допускается применять экскаватор, оборудованный обратной лопатой с перемещением по дну реки. При глубине воды более 0,5 м и скорости течения от 0,1 м/с до 0,3 м/с на слабых грунтах экскаватор должен работать с насыпной дамбы. При глубине воды 1,5 м экскаватор или грейфер может работать с плавсредств (понтоны). На реках шириной до 30 м при глубине до 1,5 м траншеи разрабатывают экскаватором поочередно сначала с одного, а затем с другого берега. При наличии на переходе скальных грунтов применяется предварительное рыхление. На реках шириной более 30 м и глубиной до 1,5 м подводные траншеи разрабатывают при одновременной работе двух экскаваторов с отсыпной дамбы или экскаваторами с устройством временного обводного русла. Разработку траншей гидромониторами следует производить в легкоразмываемых грунтах со складированием их в прибрежные приямки (на одном или обоих берегах) и дальнейшим перемещением на берег. При разработке траншей на реках заносимость траншей донными наносами определяется проектом и уточняется в ППР на основе контрольных гидрометрических измерений, проведенных подрядчиком перед началом земляных работ. При этом заносимость траншей на реках следует учитывать для легкоразмываемых донных отложений (мелкозернистых и среднезернистых песков) при средних скоростях течения не менее 0,5 м/с. Разработку подводных траншей при расположении в техническом коридоре двух или более ниток трубопроводов следует начинать с нижней по течению нитки трубопровода.

При строительстве переходов трубопроводов через водные преграды допускается разработку подводных траншей осуществлять путем выемки грунта из-под предварительно уложенного на дно трубопровода для его заглубления методом подсадки. При этом в технологической карте должны быть указаны очередность технологических операций, величина допустимого заглубления трубопровода (исходя из его напряженного состояния) за одну проходку и число проходок, необходимых для полного заглубления трубопровода на проектные отметки. При этом подводная плеть не должна быть состыкована с береговыми трубопроводами. Возможность выполнения буровзрывных работ и их сроки определяются требованиями природоохранных, рыбоохранных и других заинтересованных организаций и согласовываются подрядчиком с этими организациями. Величину заряда, необходимую для рыхления грунта при устройстве подводных траншей следует определять расчетом, исходя из физико-механических характеристик скальных грунтов, глубины траншеи, характера и мощности залегаемого сверху слоя наносов. Безопасные расстояния до близлежащих подводных сооружений должны определяться организацией, ведущей взрывные работы по методике, изложенной в ПБ 13-407-01 (раздел 8). Разработку подводных траншей следует производить с учетом характера водной преграды, типа грунторазрабатывающего земснаряда, ограничений, связанных с требованиями заинтересованных организаций, сроков и объемов выполняемых работ. Способ транспортировки грунта (в береговые карты намывкой или в подводные отвалы) определяется типом земснаряда;

- землесосные снаряды - рефулирование или отгрузка в шаланды;

- многочерпаковые снаряды - отгрузка в шаланды;

- одночерпаковые - отгрузка в шаланды или в отвал.

Засыпка подводной траншеи может производиться путем:

- рефулирования грунта земснарядами по пульпопроводу;

- транспортирования грунта и засыпки траншей саморазгружающимися шаландами;

- транспортирования грунта баржами с выгрузкой его грейфером в траншею или отвалы;

- сброса грунта с баржи-площадки бульдозером;

- перекачивания грунта из барж грунтососами;

- сталкивания грунта с береговых отвалов бульдозером;

- сброса грунта в воду самосвалами зимой со льда достаточной несущей способности.

Способы засыпки траншей и закрепления грунта в каждом конкретном случае должны определяться проектом и учитывается при разработке ППР.

Подводные земляные работы в зимних условиях допускается выполнять:

- земснарядами, работающими в прорези льда;

- грунторазрабатывающими установками, установленными на льду (гидромониторами, грунтососами, экскаваторами);

- скреперными установками.

Работу земснарядов в зимних условиях в ледовой прорези следует предусматривать только на приурезных участках при значительных объемах подводных земляных работ, без выполнения которых нельзя уложить трубопровод в требуемые сроки. В ППР должны быть предусмотрены специальные инженерно-технические мероприятия по поддержанию прорези и транспортировке грунта в отвалы.

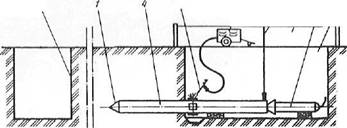

Рисунок 10.4 схема перемещения

Несмотря на появление новых технологий по наклонному подземному бурению в большинстве строительных управлений при строительстве подводных переходов применяют старые классические технологии, при которых земснарядами разрабатывают подводную траншею и протаскивают дюкер путем его постепенного наращивания.

Каждая технология имеет свои преимущества и недостатки.

Техника для подземного наклонного бурения в основном импортная, дорогая. Не каждое строительное управление может себе это позволить. Кроме того, пока отсутствует достаточный опыт работы на многочисленных малых переходах, трудно оценить целесообразность применения этого метода.

Поэтому в ближайшие 10 – 15 лет подводные переходы в основном будут строиться установившимся годами методом подготовки подводных траншей земснарядами и протаскиванием дюкера с постепенным наращиванием.

Теперь, подробнее об опыте строительства подводных переходов.

Подготовку траншеи и дюкера проводят таким образом, чтобы к моменту готовности дюкера, была бы готова и подводная траншея. Задержка в подготовке траншеи ведет к срыву сроков строительства и вынужденному простою рабочих, готовящих дюкер. Преждевременная готовность траншеи, при которой дюкер еще не готов, приведет к замыву ее русловой части. Поэтому, еще при составлении проекта организации работ (ПОР), необходимо точно рассчитать время как наземных, так и подводных работ.

При осуществлении земляных работ по подготовке траншеи, необходимо максимально использовать сухопутную строительную технику (бульдозеры, экскаваторы), выполняя срезки на урезах, с целью уменьшения объемов подводно-технических работ. После осуществления срезок, земснарядами выполняют подводные работы в береговых частях траншеи. И лишь в последнюю очередь, согласовав время подготовки дюкера, приступают к разработке русловой части для того, чтобы закончить эту работу сегодня и завтра утром начинать уже «протаскивать» дюкер.

При строительстве малых переходов, некоторые строительные управления успешно ведут работы в зимний период, по льду. При этом применяют как гидромониторы, которые размывают грунт и извлекают его на лед (так называемый «ямочный способ», через майны во льду), так и малогабаритные земснаряды, оборудованные для условий зимней эксплуатации потокообразователями и ледорезными машинами для нарезания майны по ходу земснаряда.

Проведение работ в зимних условиях имеет ряд преимуществ. Во-первых, там, где весной и летом стояла вода, и не было дорог, есть возможность доставки строительных материалов и техники по «зимнику» до стройплощадки. Во-вторых, уровень воды занижается настолько, что часть подводных работ на урезах становится сухоройной, а необходимую глубину подводной траншеи можно обеспечить с помощью малогабаритного земснаряда с короткой рамой.

Строительство дюкера.

Строительство дюкера – работа ответственная и почти всегда срочная. В створе подводного перехода, как правило, на низком пологом берегу обустраивают стройплощадку. Там же зачастую находится и городок «подводников», как принято называть строителей подводных переходов.

Рисунок 10.5 Строительство дюккера

На стройплощадке устанавливают стенд для сварки труб, складируют футеровочную рейку, изоляционные материалы и чугунные пригрузы.

Основная строительная техника – бульдозер, экскаватор и трубоукладчики.

После проведения проверки на наличие дефектов, трубы (длиной по 12 метров) сваривают в короткие плети из трех труб по 36-40 метров. Потом сваривают трехтрубки в плеть длиной 250-300 метров. В таком виде их зачищают изоляционно-очистными машинами до металлического блеска, праймируют жидким битумным раствором, изолируют пленкой ПХВ в два слоя, покрывают еще двумя слоями бризола для защиты, одевают по всей окружности в маты и обвязывают катанкой (проволока 4-6 мм). Теперь, если это нефтепровод, то плети дюкера готовы к протаскиванию. А если это газопровод, то его еще необходимо балластировать бетонными или чугунными пригрузами, с тем, чтобы дюкер в воде имел отрицательную плавучесть.

В зависимости от общей длины дюкера (иногда более двух километров), количество протаскиваемых плетей длиной 250-300 метров может быть от одного до 10 единиц.

Если эта труба, предположим, имеет диаметр 1420 мм, то вес балластированной плети длиной 250 метров будет составлять 560 тонн. Для того, чтобы поднять и протащить к створу такой дюкер, необходимы минимум 7 трубоукладчиков «Камацу» или «Катерпиллер» грузоподъемностью не менее 90 тонн каждый.

Среди отечественных производителей наиболее распространенные трубоукладчики Т-35-60 грузоподъемностью 35 тонн. Для такой работы их понадобиться не менее 16 единиц. Не говоря уже об остальных издержках, только их доставка по железной дороге, по два «трубача» на платформу, обойдется для предприятия значительной суммой.

Строительство подводных переходов без трубоукладчиков невозможно, но их количество на участке можно свести к минимуму при использовании средств малой механизации, основным из которых является Устройство для протаскивания дюкера (УПД), и грамотной организации труда.

УПД представляет собой сборные секции рельсового пути, соединенные между собой, длиной до 500 метров, а также грузовых тележек, к которым подвешивается дюкер. Его не надо «таскать», просто придерживать на лебедке, пропуская медленно в створ перехода. При перевозке 500 метров рельсового пути с тележками в разборном виде потребуется максимум два железнодорожных вагона.

1.3 Способ продавливания

Прокладка трубопроводов продавливанием наиболее приемлема при устройстве переходов подземных коммуникаций диаметром более 800 мм под дорогами. При данном способе в результате разработки грунтов в забое и систематического его удаления из выработки и продвижения прокладываемой трубы преодолевается усилия трения грунта по наружному ее контуру и врезания ножевой части

в грунт. Способом продавливания ведут прокладку не только стальных труб, но и железобетонных коллекторов и тоннелей из элементов различной замкнутой по периметру формы.

Для продавливания труб или элементов коллекторов н тоннелей применяют нажимные насосно-домкратные установки из двух, четырех, восьми и более гидродомратов усилием 50—300 тс каждый с ходом штока 1,1—2,1 м. На практике для продавливания труб применяют установки с использованием гидродомкратов ГД-170/1150, ГД-170/1600 или ГД-500/600 (см. табл. 9.4) и насосов высокого давления ЗШ-НВД, Г-17, ГБ-351 или Н-403. Количество домкратов в установке зависит от необходимого нажимного усилия для продавливания трубопровода.

Поскольку при продавливании труб больших диаметров, особенно в твердых грунтах, применяют особо мощные нажимные установки из нескольких домкратов, способных создавать усилия более 10 000 кН, для них необходимы прочные упорные стенки. Длина рабочих котлованов для продавливания труб диаметром 720—1420 мм составляет 10—12 м, а глубина их равна глубине заложения трубопровода или коллектора плюс 0,2 м. Ширина котлована в зависимости от диаметра продавливаемых труб принимается: для труб диаметром 720 мм - 2,8 м; 820 м - 2,9; 920 мм - 3; 1020 мм - 4; 1220 мм - 4,5 и 1420 мм - 5 м. Приемный котлован служит для отсоединения рабочего органа или кольцевого ножа после продавливания трубопровода, что обусловливает его размеры и тип крепления.

Нажимное устройство состоит из силовой установки и приспособлений, передающих усилие на продавливаемую трубу. Усилие от домкратов на торец трубы передается после ее продавливания в грунт на длину хода штоков домкратов через нажимные патрубки. Поскольку при продавливании железобетонных труб и элементов коллекторов непосредственная передача усилий на них не допускается, между нажимным патрубком и их торцом устанавливают нажимную раму, а в стыках — прокладки из мастики.

Работы по продавливанию трубопровода делятся на подготовительный и основной периоды. В подготовительный период устраивают рабочий и приемный котлованы, ограждают их, монтируют упорную стенку и направляющие, продавливаемую трубу с нажимной установкой, а в основном периоде циклично выполняют работы по продавливанию трубы, включающие операции по продавливанию трубы в забой на длину штока домкрата, обратного хода штока и постановки " патрубка. При подготовке следующей трубы к продавливанию нажимной патрубок отводят в конец направляющих до соприкосновения со штоком домкрата, подают в рабочий котлован, следующую трубу, выравнивают на направляющих, сваривают и изолируют стык, опробывают нажимную установку. И, таким образом, цикл продавливания повторяют до полного продавливания всего трубопровода или всех секций коллектора.

Способ продавливания бывает с ручной разработкой грунта и механической.

Применение ручной разработки грунта при продавливании мало эффективно, так как из-за неудобства удаления грунта из забоя снижаются производительность таких установок и общая скорость проходки. Поэтому для бестраншейной прокладки трубопроводов чаще всего применяют установки с механизированной разработкой и удалением грунта, в том числе установки типов СКБ Главмосстроя и ПУ-2 конструкции ЦНИИПодземмаша.

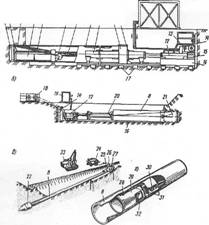

С помощью установки СКБ Главмосстроя (рис. 10.5, а) можно продавливать трубопроводы диаметром до 920 мм в грунтах I—III групп. Установка общей массой 13т при давлении в гидросистеме 30 МПа (300 кгс/см) и ходе штоков гидродомкратов 1,15 м позволяет достичь скорости прокладки 18 м в смену при общей максимальной длине трубопровода до 60 м.

Установка состоит из силового агрегата (два гидравлических домкрата ГД-170/1150 с индивидуальными насосными станциями Н-403), устройства для передачи нажимных усилий на торец труб, трехбарабанной лебедки, предназначенной для отрезания грунтового керна и его транспортирования, ножевой секции с системой роликов, гидрораспределителя давления с контрольной аппаратурой.

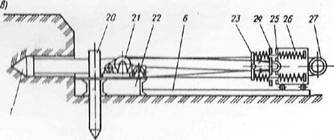

Рисунок 10.5, Схемы продавливания труб установкой СКВ Гпавмосстроя; 6 - установкой У-12/60-в - виброударной установкой УВГ-51; г - устройство дПЯ удаления грунта; 1 - ножевая часть; 2, 5 - канаты; 3 - ролики; 4 - ковш; 6 - барабан-наполнитель; 7 - уравнитель; 8 -продавливаемая труба; 9 - нажимная штанга; 10 - траверса; 11 - фланцы; 12 - гидродомкраты; 13, 18 ~ лебедки; 14 -упорная стенка; 15 - башмаки; 16 - направляющая рама; 17 - шпалы; 19 - гидропривод; 20 - нажимной патрубок; 21 - головка; 22 - наконечник; 23 - кран-трубоукладчик; 24 - передвижная электростанция; 25 - вибромолот; 26 -электродвигатель; 27 - портальная рама; 28 - передвижной опок; 29 - стакан; 30 - вибромолот с электроприводом; 3/ -канаты для перемещения желонки в трубе; 32 - окно для разгрузки грунта

Ножевую секцию длиной 930 мм с диффузором приваривают к переднему концу прокладываемой трубы. При вдавливании ножа в грунт он проходит через диффузор и поступает в телескопический ковш, который тросом извлекают из трубопровода через отверстие в траверсе и после отсоединения от троса удаляют из котлована. Опорожненный ковш затем снова укладывают в корпус рабочего органа и с помощью каната подают в забой.

Установка ПУ-2 состоит из силового агрегата (два гидродомкрата ГД-170/1150, насосной станции, двухбарабанной лебедки с пультом управления), рабочего органа, устройства для передачи нажимных усилий и ножевой секции. С ее помощью можно продавливать трубопроводы диаметром 1220 и 1420 мм в таких же грунтах, что и установкой СКВ Главмосстроя, при скорости прокладки 8,4 м в смену и максимальной длине трубопровода 60 м.

Бестраншейную прокладку труб диаметром 1220 мм способом продавливания в сухих и увлажненных грунтах I—III групп можно производить также с помощью установки У-12/60 конструкции Гип-ронефтеспецмонтажа (рис. 10.5, б). Этой установкой, имеющей массу 12,7 т, при усилии продавливания 3400 кН и мощности приводных электродвигателей 18 кВт можно продавливать трубы указанного диаметра на длину до 60 м. Головку установки приваривают к продавливаемому трубопроводу для восприятия лобового сопротивления грунта. Грунт удаляется челноком, находящимся внутри головки.

Работа установки заключается в периодическом вдавливании прокладываемой трубы на длину хода домкратов (1000 мм) с последующим извлечением челнока из трубы и его разгрузкой. После каждого цикла надавливания Производят операции по удалению нажимных патрубков, зачистке места установки челнока в головке, наращиванию или установке нажимных патрубков большей длины для последующего надавливания. Заполнение челнока грунтом обеспечивается вдавливанием трубы гидравлическим домкратом. Разгрузку челнока производят в отвал или на транспорт.

Виброударной установкой УВГ-51 (рис. 10.5, в) можно продавливать

трубы (кожухи) диаметром 530 — 1020 мм, причем диаметром до 530 мм без

эвакуации грунта из скважины, а диаметром до 1020 мм — с эвакуацией грунта. С помощью этой ![]() установки общей массой 6,3 т при массе ударной части 2,5 т и

мощности электродвигателя 75 кВт можно прокладывать трубы на длину до 50 м. При прокладке труб способом виброударного прокола (диаметром До 530 мм) к забойному концу трубы (кожуха) приваривают глухой конусный наконечник и забивают трубу,

нанося удары вибромолотом с дополнительной статической нагрузкой (до 50 т) или

без нее.

установки общей массой 6,3 т при массе ударной части 2,5 т и

мощности электродвигателя 75 кВт можно прокладывать трубы на длину до 50 м. При прокладке труб способом виброударного прокола (диаметром До 530 мм) к забойному концу трубы (кожуха) приваривают глухой конусный наконечник и забивают трубу,

нанося удары вибромолотом с дополнительной статической нагрузкой (до 50 т) или

без нее.

При прокладке труб способом виброударного продавливания на забойном конце трубы наконечник не устанавливают, а приваривают сверху серповидную накладку для обеспечения зазора (10—15 мм) между скважиной и трубой, а в задней части трубы прорезают два боковых симметрично расположенных разгрузочных окна для удаления грунта. Внутрь трубы (кожуха) помещают виброударную желонку (рис. 10.5, в). При проходке труба (кожух) открытым концом внедряется в грунт на определенное расстояние (заходку), а затем желонка подается канатом к ее забойному концу, внедряется с помощью вибромолотка в грунт, забирает его и с помощью каната перемещается к разгрузочным окнам, где под действием ударов вибромолота грунт высыпается через окна желонки в разгрузочные окна кожуха на дно траншеи.

Процесс проходки состоит из отдельных периодически повторяющихся циклов, в которых каждое внедрение в грунт трубы на 1—5 диаметров чередуется с выбором грунтового керна виброударной желонкой, причем при необходимости в забойной части кожуха всегда может оставаться грунтовая пробка длиной 1—3 диаметра, исключающая отбор лишнего грунта и, тем самым, возможность образования пустот в грунтовом массиве.

Иногда применяют также способы с разработкой грунта гидроразмывом и удалением его из забоя в виде пульпы. Возможно также более простое по конструкции и надежно действующее устройство для продавливания труб домкратами с разработкой грунта в забое гидромонитором и уДа/ШНИ9М его с помощью шнека. С помощью такой установки можно прокладывав трубы диаметром 400—1220 мм на длину до 100 м при средней скорости 12-15 м в смену.

Железобетонные трубы и элементы коллекторов продавливают с помощью металлического ножа, опорное кольцо которого соответствует форме торца продавливаемых труб или указанных элементов. При разработке грунта в забое вручную или с помощью малогабаритных гидроэкскаваторов грунт убирают только в пределах выходного отверстия ножа, оставляя впереди грунтовую пробку. В пластичных грунтах в ножевую секцию встраивают решетку, разрезающую грунт на отдельные блоки, которые затем удаляют.

Для продавливания тоннельных коллекторных секций диаметром 2,5—3,5 м Главмосинжстроем предложен специальный комплекс оборудования, состоящий из металлического оголовка, нажимной колонки — сердечника, переходника, упорной вставки, кондуктора, силового

агрегата, гидравлического вагоноопрокидывателя и опорной плиты. Непосредственно в грунт ножевую секцию с железобетонным кольцом вдавливают силовым агрегатом через переходник при общем нажимном усилии до 19,8 МН и давлении в гидросистеме 30 МПа.

Способ продавливания тоннельных секций может быть применен в различных инженерно-геологических условиях. Этим способом можно прокладывать тоннели и коллекторы длиной до 20—50 м, а при использовании промежуточных домкратных установок длиной до 300 м и более. Однако существенным недостатком при этом является разрушение стыков и появление в стенах тоннелей трещин. Для устранения этих недостатков специалистами Главмо-синжетроя разработана и внедрена новая технология прокладки тоннелей, при которой внутри каждого кольца соосно монтируют секцию упорной металлической обечайки (сердечника), на которой закрепляются, не касаясь друг друга, элементы тоннеля или коллектора. Сжимающие усилия в этом случае воспринимаются не железобетонными элементами, а обечайкой. Благодаря этому появляется возможность не только продавливать в грунт тоннельные секции с полной их сохранностью, что очень важно, но и уменьшить толщину стен секций и увеличить длину продавливания.

Для устройства тоннелей и коллекторов по указанной технологии создан специальный проходческий комплекс УПК-3, применение которого, по данным треста N 2 Главмосинжстроя, повышает производительность труда в 2—3, снижает трудовые затраты и стоимость строительства в 1,5—2 раза и одновременно позволяет улучшить качество сооружаемых коллекторов, а также условия работы проходчиков.

2. Технологический раздел

2.1 Технология работы земснаряда

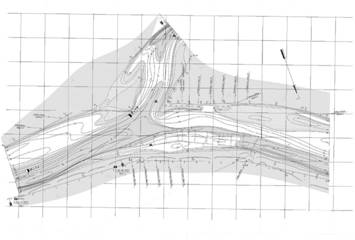

Для обеспечения дноуглубительных, выправительных и других путевых работ технической документацией изыскательской русловой партией проводятся изыскания и русловые исследования. Непосредственно перед началом дноуглубительных работ и установки земснаряда на прорези выполняется русловая съёмка участка для уточнения трассы прорези и объёма извлекаемого грунта. Полученный план участка и укрупненный план прорези или таблица сведений о прорези передается на дноуглубительный снаряд, выполняющий разработку прорези. Разбивка на местности прорези и осей выправительных сооружений выполняется от тех же пунктов планового обоснования, на основе которых произведена съемка.

Вынос в натуру проекта дноуглубительной прорези заключается в разбивке продольных (кромок прорези, траншей отдельных подрезок) и поперечных (начала и конца прорези, границ серии и поворотов прорези) створов, а также створов оси отвала грунта, а вынос в натуру проекта выправительного сооружения – в разбивке продольного створа по оси сооружения, поперечных створов начала и конца сооружений, а также точек контуров и направлений всех других элементов сооружений, необходимых для его возведения точно по проекту. В тех случаях, когда продольные створы дноуглубительной прорези выставить на берегу нельзя, ставят плавучие створы. Места установки плавучих вех (буйков), намеченные на плане, фиксируют на местности тремя пересекающимися береговыми створами.

Извлечение грунта со дна реки производится землесосом, оснащенным гидротранспортной установкой, по которой водогрунтовая смесь подается на специализированные трюмные баржи-песковозы или непосредственно к месту отвала.

Землесосы работают по принципу всасывания насосом водогрунтовой смеси (пульпы) и ее перекачки по напорному трубопроводу к месту укладки. При извлечении грунта со дна водоема землесос перемещается в поперечном и продольном направлениях. Продольные перемещения землесоса производится с помощью становой лебедки подтягиванием на тросе, прикрепленном к якорю, уложенному на дно или закрепленному на берегу. Точность продвижения по траншее обеспечивается папильонажными лебедками. Для перекладки якорей земснаряда используется мотозавозня. Такие перемещения являются рабочими и выполняются при помощи тросов и свай.

В зависимости от конструкции землесоса, оснащения его специальными рабочими устройствами, а также от характера и условий выполняемой работой применяют различные варианты папильонажного или траншейного способов разработки прорезей.

Папильонажным способом работают все многочерпаковые и штанговые земснаряды; землесосы с механическими разрыхлителями и оснащенные папильонажными всасывающими наконечниками.

Траншейным способом работают землесосы с эллиптическими, уширенными и щелевидными всасывающими наконечниками, причем последние снабжаются гидравлическими разрыхлителями.

При разработке папильонажным способом прорезей на участках, где имеется течение воды, достаточно применения трех оперативных тросов – станового и передних папильонажных. При слабом течении или в случае направления течения под углом к прорези, а также при сильном боковом ветре завозится дополнительно один из задних папильонажных тросов. Закладку якорей надо производить так, чтобы в процессе папильонирования в обе стороны на всей ширине прорези была обеспечена возможность разворота корпуса земснаряда с некоторым опережением носа перед кормой.

Рабочий ход (папильонирование) осуществляют папильонажными лебедками поочередно вправо и влево. Перемещение (подачу) вдоль прорези с разработанной папильонажной ленты на новую производят с помощью становой лебедки или свайного устройства.

При разработке прорезей на участках с глубиной меньшей, чем осадка земснаряда, при подходе последнего к кромке прорези необходимо развернуть его на такой угол, чтобы корпус не вышел за кромку. В этом случае следует закладывать оба задних папильонажных якоря, с помощью которых, а иногда и с использованием задней становой лебедки производится разворот корпуса.

Чтобы облегчить разработку прорезей на участках с малой глубиной или на сухом берегу в случае не связных грунтов при подходе к кромке увеличивают заглубление рамы. При этом благодаря осыпанию грунта откос прорези отступает за ее кромку и создаются условия для похода корпуса земснаряда к самой кромке.

Работа землесосов, не имеющих механического разрыхлителя, папильонажным способом применяется для ускоренной разработки прорезей на перекатах с при папильонировании с подачами сверху вниз, для чего на кромках прорези для подачи на каждую следующую папильонажную ленту передний становой трос стравливается на величину подачи, Зев всасывающего наконечника у землесосов, работающих «сверху вниз», должен быть развернут назад с помощью углового патрубка, вставленного между наконечником и грунтопроводом.

При работе землесоса папильонированием «сверху вниз» величина подачи принимается значительно больше, чем при папильонировании «снизу вверх»,

от чего на дне могут оставаться поперечные гребни из грунта. Если обнаружится, что глубина на не разработанной части прорези понижается, необходимо своевременно подчистить эту часть, во избежание снижения глубины на перекате ниже допустимой.

При папильонажном способе работы без свай (гибкий папильонаж) земснаряд в процессе поперечного перемещения движется по дуге относительно точки сцепления станового троса с грунтом. В связи с неровностью дна и разной степенью натяжения станового троса зацепление за дно происходит на различном расстоянии от земснаряда. Поэтому траектории движения земснаряда по папильонажным лентам оказываются неупорядоченными, изменяются фактические величины подачи, колеблется производительность земснаряда и снижается средняя ее величина. Чтобы отдалить от земснаряда точку зацепления станового троса и этим уменьшить неравномерность работы земснаряда, под становой трос следует подводить специальный понтон, который при папильонировании перемещается вместе с тросом.

Неупорядоченность перемещения по папильонажным лентам особенно характерна для землесосов, так как при их работе не создается продольной силы, натягивающей становой трос подобно реакции черпаков у многочерпакового земснаряда. У землесосов становой трос натягивается только под действием течении воды на корпус снаряда и плавучий грунтопровод. Поэтому для производительной работы землесосов папильонажным способом в большинстве случаев требуется закладка задних якорей. В процессе папильонирования необходимо регулировать работу задних лебедок, с таким расчетом, чтобы их тросы были в натянутом состоянии, обеспечивая натяжение переднего станового троса.

При траншейном способе работы большинство землесосов могут извлекать грунт только в процессе одностороннего движения наконечником вперед. После разработки каждой траншее требуется спуск снаряда с приподнятым над грунтом наконечником к началу следующей траншеи.

Траншейным способом прорезь разрабатывают отдельными сериями, длина которых зависит от длины грунтопровода, места отвала грунта, длины

папильонажных тросов и определяется из условия прохождения серии без перекладок якорей. Если течение направлено вдоль прорези, достаточно закладки трех передних якорей – станового и двух боковых (папильонажных). На прорезях без течения, а также при боковом ветре или течении закладывают дополнительно один из задних боковых якорей. Задний боковой якорь требуется также в ряде случаев на землесосах, удаляющих пульпу через корпусный конический насадок, для противодействия реактивной силы струи пульпы.

В процессе разработки прорезей многочерпаковые земснаряды и землесосы осуществляют подачу вперед, продвигаясь, как правило, против течения. Чтобы облегчить перекладку якорей и перевод рефулера, прорезь разбивают на отдельные участки (серии), которые разрабатывают последовательно сверху вниз по течению, если этому не препятствует недостаточная глубина в месте работы. Первой проходится серия, расположенная в верхней части прорези, затем земснаряд спускают по течению к началу следующей серии, расположенной ниже по течению, и т.д. Перед началом разработки каждой серии земснаряд устанавливают в ее нижней части.

При наличии большого снимаемого слоя особо плотного или связного грунта и опасности повреждения рамы земснаряда от обрушивания грунта разработку прорези производят последовательно в несколько слоев. При этом каждый слой удаляют, как правило, сразу по всей прорези или по отдельной серии. Свайными землесосами все промежуточные слои в ряде случаев можно снимать на каждой папильонажной ленте, постепенно увеличивая заглубления сосуна. При этой последовательности разработки прорези перед подачей земснаряда на следующую ленту сосун поднимают на уровень верхнего слоя. Если у одной из кромок прорези снимаемый слой грунта значительно больше, чем у другой кромки, прорезь разрабатывают отдельными участками в два приема – вначале у одной, затем у другой кромки. В пределах каждого участка, исходя из средней на ней толщины снимаемого слоя, устанавливают свою величину подачи. Скорость сплывания снаряда под действием течения возрастает. Необходимо своевременно начинать постепенное его притормаживание, так как при резком торможении, особенно крупного земснаряда и на быстром течении, возможны обрыв каната и повреждение лебедки. Таким образом, разрабатывается прорезь на требуемую ширину. Границы участков определяют в процессе работы в зависимости от фактических глубин и местных условий.

При удалении толстого слоя грунта по завершении каждого папильонажного хода у кромки прорези необходимо производить «подработку» − удалять грунт, осыпающийся с кромки прорези. Для этого подачу земснаряда делают с малой скоростью становой лебедки и папильонирование к противоположной кромке начинают после извлечения осыпавшегося с кромки грунта.

Траншейный способ отличается тем, что за один проход снаряд отрабатывает месторождение на максимальную глубину опускания рамы грунтозаборного устройства, породу извлекают в процессе движения снаряда по продольной траншее. При одном положении папильонажных якорей снаряд разрабатывает одну серию, затем его переводят на смежную. Данный способ при работе сериями снизу вверх позволяет широко маневрировать транспортным судам в условиях ограниченных габаритов акватории.

Положение траншей на местности фиксируется продольными створами, которые разбиваются инструментально для каждой траншеи по ее оси либо с использованием приборов GPS – навигации.

Результаты работы землесоса зависят от заглубления всасывающего наконечника и скорости перемещения по траншее. Скорость всегда придерживается максимально возможной, заглубление регулируется в соответствии фактической глубиной залегания плотных подстилающих грунтов.

Боковые отклонения земснаряда от створа в процессе разработки траншеи приводят к значительным переборам грунта и к потере времени на разработку прорези, особенно при необходимости повторных проходок по отдельным пропускам. Поэтому в процессе работы необходимо тщательно следить за положением земснаряда в створе.

Для определения мощности разрабатываемого слоя измеряют глубину грунтозабора. Измерения ведут от горизонта воды с помощью эхолотов. Изменения горизонта воды для корректировки глубины опускания грунтозаборного устройства землесоса отслеживаются по водомерной рейке или по данным смежных водомерных постов интерполяцией.

Контроль за ходом рабочего процесса осуществляется с помощью специальных приборов: вакуумметра и манометра грунтонасосной установки, тягомера станового троса, глубиномера опускания рамы , тахометра двигателя, амперметра лебедки.

Производительность земснаряда зависит от многих факторов, изменяющихся в процессе работы, поэтому режим работы следует постоянно регулировать в зависимости от конкретных условий. Ход рабочего процесса контролируют по установленным на посту управления приборам. На различных объектах работы факторами, ограничивающими производительность, могут быть условия грунтозабора или условия транспортирования грунта по напорному грунтопроводу.

Снижение производительности обуславливается неравномерностью процесса разработки и всасывания грунта, колебаниями консистенции пульпы. Рывки, резкие изменения скорости лебедок, а также глубины опускания грунтозаборного устройства ведут к неоправданным нарушениям режима.

Процесс грунтозабора землесосных снарядов имеет неравномерный характер вследствие непостоянства грунтовых условий: различной плотности грунта, неровности дна, периодических обрушений стенок разрабатываемой траншеи. Поддержание режима максимальной производительности требует от оператора определенных навыков и постоянного внимания. Автоматизация процесса грунтозабора осуществляется для обеспечения максимально возможной производительности земснаряда в различных грунтовых условиях и для облегчения труда оператора.

Всасывание и транспортирование пульпы производятся грунтонасосной установкой, в которую входят грунтовой насос, грунтозаборное устройство и пульпопровод. Всасывание пульпы (грунтозабор) осуществляется за счет создаваемого насосом разрежения (вакуума), а ее транспортирование – (гидротранспорт) к месту складирования (свалки) – под давлением того же насоса. Каждая грунтонасосная установка имеет определенную производительность (расход) при перекачке чистой воды. При транспортировании пульпы с повышением ее консистенции расход снижается. Оптимальному режиму работы грунтонасосной установки соответствуют определенные значения технологических параметров, характеризующих ее состояние. Наивысшей производительности грунтонасосной установки по пульпе в зависимости от состава грунта соответствуют определенные консистенция и расход. Поэтому с помощью консистометра и расходомера можно в любых грунтовых условиях задать оптимальный режим работы грунтонасосной установки. Однако существующие консистометры и расходомеры весьма сложны конструктивно и мало надежны в эксплуатации. В связи с этим работу грунтонасосной установки оценивают по разрежению и давлению соответственно во всасывающей и напорной частях пульпопровода, т.е. по вакуумметру и манометру. Другим методом определения интенсивности работы грунтонасосной установки является контроль за слоем осадка грунта в пульпопроводе.

Достижение максимальной производительности при производстве грунтозабора обеспечивается за счет регулирования числа оборотов двигателя, насоса и скорости перемещения по становому тросу.

Для обеспечения производительной работы земснаряда необходим постоянный контроль за состоянием всасывающего пульпопровода. Часто ограничение производительности связано с забоем пульпопровода вследствие закупорки его грунтом, внезапным засорением наконечника и прососом воздуха. Часто угроза забоя возникает при несоблюдении плавного регулирования рабочего процесса. Слишком быстрое заглубление всасывающего наконечника в грунт, резкие боковые отклонения, быстрое наращивание скорости перемещения снаряда приводят к резкому возрастанию вакуума и падению расхода.

Чтобы предотвратить закупорку пульпопровода регулировать скорость перемещения снаряда, а при необходимости – приподнять раму. Признаком проникновения воздуха во всасывающую магистраль служит ограниченное значение вакуума, при попытке повышения которого форсированием грунтозабора наблюдается уменьшение показаний манометра. При этом показание вакуумметра остается ниже предельного значения для данного грунтового насоса. О неплотности магистрали свидетельствует затрудненный пуск гидротранспортной установки.

Технология разработки прорезей должна соответствовать специфике объекта (грунт, толщина слоя и др.). При составлении наряда-задания на производство работ следует предусматривать наиболее эффективные технологические приемы, ведущие к сокращению времени и улучшению качества дноуглубительных работ.

В процессе работы командир земснаряда обязан контролировать условия и результаты разработки прорези и своевременно корректировать технологию по согласованию с прорабом. Например, при обнаружении значительного размывающего действия потока на разрабатываемую прорезь следует применять сквозную проходку отдельных траншей через весь перекат, через траншейную разработку прорезей, неполную выработку глубины, увеличенные подачи (при папильонажном способе) и т.п., и наоборот, если обнаруживается отложение грунта на разработанной части прорези, то глубина разработки должна быть увеличена в расчете на заносимость. Может быть изменен и самый порядок разработки прорези, чтобы уменьшить вынос взмучиваемого при работе грунта на готовую часть прорези.

Выбор и регулирование всех технологических параметров: величины и подачи, заглубления грунтозаборных устройств, скоростей, черпаковой цепи, величины разворота корпуса земснаряда, количества и мест расположения якорей, скоростей рабочего перемещения земснаряда, последовательности разработки отдельных траншей и участков прорези, моментов перестановок плавучего грунтопровода, перезакалок свай и т.д. – производятся начальником вахты с учетом конкретных условий работы.

Для ориентировочного назначения технологических параметров в начале работы на новом объекте служат технологические карты. Они составляются на земснарядах каждого типа на основании специальных расчетов с использованием материалов испытаний в разнообразных условиях и теоретических зависимостей. В процессе работы начальник вахты обязан систематически коррективы в технологический режим, изменяя его в зависимости от условий, хода рабочего процесса и достигаемой фактической глубины на прорези. Основные задачи вахтенного при этом следующие: скорейшее выполнение работ; обеспечение заданных габаритов прорези и отвала грунта при минимальной неравномерности глубин в пределах прорези; обеспечение сохранности оборудования.

Командиры земснарядов и начальники вахт в своей работе должны стремиться к совершенствованию технологических процессов, применять передовой производственный опыт.

При обнаружении малейших нарушений в работе снаряда следует принять меры к немедленному их устранению.

прокладка нефтепровод земснаряд водное

3. Конструкторский раздел

3.1 Расчет тиристорных преобразователей электроприводов лебедок

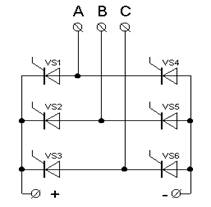

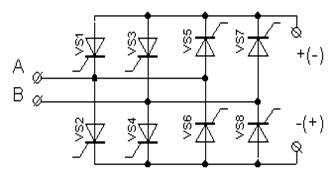

Для питания якорных цепей электродвигателей используются нереверсивная трёх фазная мостовая симметричная схема выпрямления (рис. 10,6). Для питания обмоток возбуждения электродвигателей используется реверсивная двухкомплектная встречно – параллельная однофазная мостовая симметричная схема выпрямления с раздельным управлением (рис. 10.7).

Рисунок 10.6 - Тиристорный преобразователь для питания якоря электродвигателя

Рисунок 10.7 - Тиристорный преобразователь для питания обмотки возбуждения электродвигателя

Исходные данные, необходимые для расчета:

- тип двигателя: 2ПФ250 МГ УХЛ4;

- мощность двигателя ![]() ,

, ![]() 37000;

37000;

- номинальное

напряжение якоря![]() ,

, ![]() 440;

440;

- номинальный ток якоря

![]() ,

, ![]() 96;

96;

- номинальное

напряжение возбуждения ![]() ,

,![]() 220;

220;

-номинальный ток

возбуждения ![]() ,

, ![]() 2,96;

2,96;

- номинальная угловая

скорость ![]() ,

, ![]() 110,95;

110,95;

- максимальная угловая

скорость ![]() ,

, ![]() 260;

260;

- параметры сети: ![]() ;

; ![]() ;

; ![]() .

.

а) расчет сглаживающего дросселя в цепи якоря

- определяем

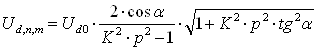

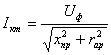

средневыпрямленное напряжение при угле регулирования равном нулю ![]()

![]() (3.1)

(3.1)

где ![]() - фазное напряжение,

- фазное напряжение, ![]() =220

=220 ![]()

![]() ;

;

- определяем угол ![]() , соответствующий

номинальному режиму, рад

, соответствующий

номинальному режиму, рад

![]() , (3.2)

, (3.2)

где ![]() - номинальное напряжение

выпрямителя, равное номинальному напряжению двигателя,

- номинальное напряжение

выпрямителя, равное номинальному напряжению двигателя, ![]() =440

=440 ![]()

![]() -

прямое падение напряжения на вентилях,

-

прямое падение напряжения на вентилях, ![]() =2

=2

![]()

![]() ;

;

- определяем

амплитудные значения гармонических составляющих выпрямленного напряжения ![]()

, (3.3)

где ![]() – кратность гармоники,

– кратность гармоники, ![]() =1;

=1;

![]() –

кратность пульсаций выпрямленного напряжения

–

кратность пульсаций выпрямленного напряжения ![]() =6.

=6.

В симметричных мостовых

и нулевых наибольшую амплитуду имеет основная первая гармоника ![]() =1. Гармоники более высокой

кратности имеют малую амплитуду. Потому расчёт индуктивности дросселя проводим

только по первой гармонике.

=1. Гармоники более высокой

кратности имеют малую амплитуду. Потому расчёт индуктивности дросселя проводим

только по первой гармонике.

![]() ;

;

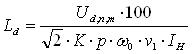

− необходимую величину индуктивности цепи

выпрямленного тока ![]() рассчитываем по

формуле

рассчитываем по

формуле

,

(3.4)

,

(3.4)

где ![]() - круговая частота сети,

- круговая частота сети, ![]() ;

;

![]() ;

;

![]() -

допустимое

действующее значение основной гармоники тока, %, двигатель имеет

компенсационную обмотку, принимаем

-

допустимое

действующее значение основной гармоники тока, %, двигатель имеет

компенсационную обмотку, принимаем ![]() =2%;

=2%;

![]() -

номинальный ток якоря двигателя,

-

номинальный ток якоря двигателя, ![]() =96

=96![]() ;

;

![]() ;

;

- определяем

индуктивность якоря электродвигателя ![]()

![]() , (3.5)

, (3.5)

где ![]() =0,25 – коэффициент для

компенсированных двигателей;

=0,25 – коэффициент для

компенсированных двигателей;

![]() −

номинальная угловая частота вращения двигателя,

−

номинальная угловая частота вращения двигателя, ![]() =110,95

=110,95![]() ;

;

![]() -

число пар полюсов двигателя,

-

число пар полюсов двигателя, ![]() =4.

=4.

![]() ;

;

- находим индуктивность

катодного дросселя ![]()

![]()

![]() ;

(3.6)

;

(3.6)

![]() ;

;

- принимаем

индуктивность анодных реакторов ![]() 5% от

5% от ![]()

![]() ;

(3.7)

;

(3.7)

![]() ;

;

- индуктивное

сопротивление реакторов ![]()

![]()

![]() ,

(3.8)

,

(3.8)

где ![]() - частота сетевого

напряжения,

- частота сетевого

напряжения, ![]() =50

=50 ![]()

![]() .

.

б) расчет тиристоров для тиристорного преобразователя цепи якоря

Выбор тиристоров производится по трём параметрам: по среднему току, протекающему через тиристор, по обратному напряжению на тиристоре, по току глухого короткого замыкания в нагрузке.

- среднее значение тока

протекающего через тиристор ![]()

![]() ;

(3.9)

;

(3.9)

![]() ;

;

- определим среднее

значение тока, приведенного к классифицированной схеме ![]()

![]() ,

(3.10)

,

(3.10)

где ![]() - коэффициент запаса по

току,

- коэффициент запаса по

току, ![]() =1,4;

=1,4;

![]() −

коэффициент, зависящий от схемы выпрямления, угла проводимости и от форы тока,

−

коэффициент, зависящий от схемы выпрямления, угла проводимости и от форы тока, ![]() =1,6;

=1,6;

![]() −

коэффициент, учитывающий условия охлаждения,

−

коэффициент, учитывающий условия охлаждения,![]() =2

.

=2

.

![]() ;

;

− расчетное

значение повторяющегося обратного напряжения на тиристоре ![]()

![]() , (3.11)

, (3.11)

где ![]() − коэффициент запаса

по напряжению, учитывающий возможность возникновения перенапряжений на

тиристорах,

− коэффициент запаса

по напряжению, учитывающий возможность возникновения перенапряжений на

тиристорах, ![]() =1,5;

=1,5;

![]() −

действующее значение линейного напряжения, подведённого к выпрямителю,

−

действующее значение линейного напряжения, подведённого к выпрямителю, ![]() =380

=380 ![]()

![]() ;

;

− амплитуда

базового тока короткого замыкания ![]()

Анодные реакторы

выполнены в виде питающих проводов, проходящих через кольцевой магнитопровод.

При мощности тиристорного преобразователя до 500 кВт сопротивлением сети, питающей

преобразователь можно пренебречь. Принимаем активное сопротивление реактора ![]() =0

=0

; (3.12)

; (3.12)

;

;

− определяем

ударный ток глухого внешнего короткого замыкания ![]()

![]() ,

(3.13)

,

(3.13)

где ![]() - коэффициент амплитуды

тока в тиристорах, выбираем по графикам, в зависимости от соотношения между

активным и реактивным сопротивлением фазы выпрямителя

- коэффициент амплитуды

тока в тиристорах, выбираем по графикам, в зависимости от соотношения между

активным и реактивным сопротивлением фазы выпрямителя ![]()

![]() ;

(3.14)

;

(3.14)

![]() ;

;

- принимаем ![]() =1,4

=1,4

![]() ;

;

- по справочнику

выбираем тиристоры из условия, что паспортные значения ![]() ,

, ![]() и

и ![]() должны быть больше

расчетных значений

должны быть больше

расчетных значений ![]() ,

, ![]() и

и ![]() .

.

Выбраны тиристоры Т161-160. Предельные эксплуатационные данные:

- повторяющееся

импульсное напряжение в закрытом состоянии ![]() =1000

=1000

![]() ;

;

- максимально допустимый средний ток в открытом состоянии при

![]() =

50

=

50 ![]() ;

; ![]() =+85

=+85 ![]()

![]() = 160

= 160![]() ;

;

- ударный

неповторяющийся ток в открытом состоянии при ![]() =

0,

=

0,

![]() =10

=10![]() ,

,![]() =+125

=+125![]()

![]() =2000

=2000![]() .

.

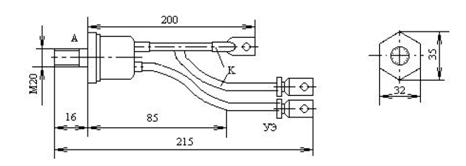

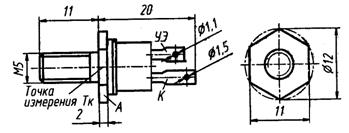

Внешний вид и габаритные размеры тиристоров изображены на рис. 10.8.

Рисунок 10.8 - Габаритные размеры тиристоров Т161-160

в) расчет параметров цепи обмотки возбуждения

- определяем

средневыпрямленное напряжение при угле регулирования равном нулю ![]()

![]() (3.15)

(3.15)

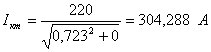

![]() ;

;

- определяем угол ![]() , соответствующий

номинальному режиму

, соответствующий

номинальному режиму

![]() , (3.16)

, (3.16)

где ![]() - номинальное напряжение

выпрямителя, равное номинальному напряжению возбуждения,

- номинальное напряжение

выпрямителя, равное номинальному напряжению возбуждения, ![]() =220

=220 ![]() ;

;

![]() -

прямое падение напряжения на вентилях,

-

прямое падение напряжения на вентилях, ![]() =2

=2

![]()

![]() ;

;

- определяем

амплитудные значения гармонических составляющих выпрямленного напряжения по

формуле (3.3)![]()

![]() =1;

=1;

![]() =2,

=2,

![]() ;

;

-

необходимую величину индуктивности цепи выпрямленного тока ![]() рассчитываем по формуле

(3.4), где

рассчитываем по формуле

(3.4), где ![]() - номинальный ток обмотки

возбуждения двигателя,

- номинальный ток обмотки

возбуждения двигателя, ![]() =2,96

=2,96 ![]()

![]() .

.

Сглаживающий дроссель в цепи обмотки возбуждения не используется, т.к. величина индуктивности обмотки возбуждения больше необходимой величины индуктивности цепи выпрямленного тока:

- индуктивность анодных реакторов находим по (3.7)

![]() ;

;

- индуктивное сопротивление реакторов находим по (3.8)

![]() ;

;

г) расчет и выбор тиристоров для питания обмотки возбуждения

- среднее значение тока

протекающего через тиристор ![]()

![]() ;

(3.17)

;

(3.17)

![]() ;

;

- определим среднее

значение тока, приведенного к классифицированной схеме по (3.10) ![]()

![]() ;

;

- расчетное значение

повторяющегося обратного напряжения на тиристоре находим по (3.11) ![]()

![]() ;

;

- амплитуда базового

тока короткого замыкания по (3.12)![]()

;

;

- определяем ударный

ток глухого внешнего короткого замыкания по (3.13) ![]() .

Принимаем

.

Принимаем ![]() =1,4

=1,4

![]() ;

;

- выбираем тиристоры Т112-10-10.

Предельные эксплуатационные данные:

- повторяющееся импульсное

напряжение в закрытом состоянии ![]() =1000

=1000 ![]() ;

;

- максимально допустимый средний ток в открытом состоянии при

![]() =

50

=

50 ![]() ;

; ![]() =+85

=+85 ![]()

![]() = 10

= 10 ![]() ;

;

- ударный

неповторяющийся ток в открытом состоянии при ![]() =

0,

=

0,

![]() =10

=10![]() ,

,![]() =+125

=+125![]()

![]() =150

=150![]()

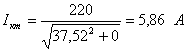

Внешний вид и габаритные размеры тиристоров изображены на рис.10.9.

Рисунок 10.9 – Габаритные размеры Т112-10-10

Заключение

В данном дипломном проекте на основании обзора технической литературы для прокладки трубы через водное препятствие была выбран землесос.

В результате расчета эксплуатации данной машины и насосной установки получили наиболее рациональный способ прокладки нефтепровода через водное препятствие.

Список использованных источников

1. Бородулин Я.Ф., Сущенко Б.Н. Дноуглубительный флот и дноуглубительные работы. - М.: Транспорт, 1973. - 432 с.

2. Иванов В.А., Лукин Н.., Разживин С.Н. Суда технического флота. - М.: Транспорт, 1982. - 366 с.

3. Власов А.А. Техническая эксплуатация дноуглубительного флота. - М.: Транспорт, 1986. - 256 с.

4. Стариков А.С., Технологические процессы земснарядов. - М.: Транспорт, 1989. - 223 с.

5. Рейнгольдт Ю.А., Шорин В.П. Электрическое оборудование шлюзов и дноуглубительных снарядов. - М.: Транспорт, 1974. - 264 с.