Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Дипломная работа: Торговый центр "Вега", город Пермь

Дипломная работа: Торговый центр "Вега", город Пермь

Торговый центр «Вега», город Пермь

Нижний Тагил 2010

1. Аналитический обзор

В период существования СССР роль торговых центров выполняли, так называемые, дома быта или торгово-бытовые центры. Сегодня одной из концепций развития продовольственного рынка является предоставления покупателям не только возможность приобрести продукты питания, одежду и другие товары, но и прекрасно провести время с детьми, в компании друзей, что в полной мере могут предоставить многофункциональные торговые центры ориентированные как на покупки, так и на отдых и развлечения посетителей.

Первоначально, каких либо специфических или особых требований к торговым центрам не предъявлялось, интерес вызывал сам формат этого рынка. Сегодня же ситуация немного изменилась: у покупателей появился больший выбор, а соответственно и новые требования к расположению, ассортименту.

Многофункциональные торговые центры вмещают в себя не только продуктовый супермаркет, но и ряд заведения для отдыха и времяпровождения с семьей. Стандартным набором является наличие кафе, детской игровой зоны, где родители на время совершения покупок могут оставить детей, салона красоты, магазинов и бутиков одежды. В некоторых подобных центрах могут также присутствовать боулинг, бильярд, кафе, фитнес-центр и кинотеатр.

Подобные торговые центры находятся в поисках совершенствования своего товарного предложения и расширения предложения услуг для посетителей. Чем более комплексным и разносторонним является это предложение, тем более популярным и привлекательным становится комплекс в целом.

Поэтому размещение спортивных и спортивно-развлекательных операторов обеспечит стабильную посещаемость торговому центру. Например, открытие в торговом комплексе фитнес-клуба. Посетители фитнес-клубов – достаточно состоятельные люди, которые целенаправленно приходят в клуб несколько раз в неделю, и, конечно же, совершают покупки в торговой зоне и посещают точки общепита.

Клиенты фитнес-клуба, расположенного в торговом центре, легко привыкают к торговому окружению, прекрасно в нем ориентируются и обычно знают все магазины в нем расположенные. В некоторых магазинах они становятся постоянными покупателями. За счет таких клиентов фитнес-клуба, торговый центр обеспечивает себе гарантированную посещаемость постоянных и лояльных покупателей.

Безусловно, любое современное общественное здание невозможно представить без современных красивых окон.

Рассмотрим оконные конструкции, которые могут быть применены в данном проекте.

Современные оконные конструкции вошли в наш обиход сравнительно недавно. Однако благодаря своим исключительным свойствам: звукоизоляции, теплосбережению и эстетической привлекательности – они прочно завоевали большую часть российского рынка оконных конструкций.

С помощью новых технологий, материалов и конструкций окон можно регулировать температуру, качество воздуха, снижать уровень шума в помещении.

Классификация окон

· Деревянные.

Много столетий оконные рамы изготавливались из дерева. Деревянный профиль и сегодня не утратил своей популярности. Дерево – экологически чистый материал, но он требует значительно большего ухода, чем алюминий или пластик.

Сама по себе древесина, как экологически чистый природный материал, не вызывает нареканий, а все проблемы, связанные с короблением, деформированием рам, сквозняками и пылью вызваны, как правило, несоблюдением технологии обработки древесины.

Выглядят эти окна очень эстетично, богато, респектабельно – цена у них соответствующая.

· Пластиковые.

Пластиковые окна в значительной степени универсальны: они достаточно экологичны, требуют минимум ухода, обладают достаточно высокой прочностью и хорошими теплоизоляционными свойствами, стойки к коррозии и атмосферным воздействиям. Главное их преимущество по сравнению с окнами из других материалов – технологичность. Не случайно они получили такое широкое распространение. Современный высокопрочный поливинилхлорид (ПВХ) не подвержен воздействию ультрафиолета, не боится мороза, влаги, кислотных дождей. Передовая технология полностью исключает выделение пластиками токсичных веществ. Благодаря воздушным полостям пластиковые рамы обладают хорошей теплоизоляцией.

ПВХ окна значительно дешевле алюминиевых и деревянных. Можно сказать, что окна из пластикового профиля представляют собой оптимальное сочетание цены и качества. Они не требуют специального ухода, а долговечность пластиковых профилей достигает 42 условных лет эксплуатации. ПВХ профилю можно придать любую форму – арки или даже круга.

Единственным недостатком пластиковых окон является их недостаточно высокая несущая способность. Поэтому они малопригодны для фасадного остекления, для возведения объемных светопрозрачных конструкций. Этот сегмент рынка по праву занимают окна с алюминиевым профилем.

· Алюминиевые.

Оконные конструкции из алюминия имеют большую несущую способность, они не требуют армирования и дополнительного укрепления балками и консолями. Это позволяет использовать их для остекления больших площадей: фасадов, атриумов, лоджий и балконов. Благодаря тому, что алюминиевый профиль тоньше пластикового и деревянного, такие конструкции выглядят стильно и современно, создавая иллюзию «прозрачной стены». Алюминиевые профили могут быть холодными и утепленными специальными термовставками.

В Европе все большее распространение получают здания с полностью остекленными фасадами. Внутри таких конструкций устанавливают климат-контроль. Снаружи это архитектурное решение смотрится необычно, чаще всего там располагаются офисы, кафе, магазины. Как показала практика, такие алюминиевые фасады устойчивы к перепадам погоды. В России, учитывая ее более суровые климатические условия, такие эксперименты пока проводятся крайне осторожно. К тому же нужно учитывать, что алюминиевые окна одни из самых дорогостоящих. В среднем ценовая разница с ПВХ окнами составляет 1,6–1,8 раз.

Остекление

Остекление составляет практически всю площадь оконной конструкции, его влияние на теплофизические и акустические свойства окна является определяющим. Благодаря герметичности в промежуток между стеклами не попадают влага и пыль, не ухудшается освещенность помещений, стеклопакет требует минимального ухода – мыть приходится только две стороны.

Применение стеклопакетов открыло возможность широкого использования тройных остеклений, обеспечивающих значительное повышение теплоизоляционных свойств конструкции. Кроме того, неразборная герметичная конструкция стеклопакетов позволила ввести в практику остекления всевозможные навороты – различные тонированные и энергосберегающие стекла, декоративные переплеты, пленки специального назначения, инертные газы и т.д. В результате изготовитель может управлять теплофизическими и акустическими параметрами окна в очень широких пределах.

В зависимости от конкретных пожеланий заказчика стеклопакеты собираются из различных стекол – солнцеотражающих, энергосберегающих, закаленных, ламинированных.

Уплотнители

Створки открывают и закрывают, материал уплотнений открыт морозу и всем ветрам, однако с годами он не должен стареть и терять эластичность. Поэтому сейчас створки окон снабжают двумя, а то и тремя контурами уплотнений, материал и конструкция которых проходят суровые и комплексные испытания подобно изделиям для автомобильной и авиационной промышленности.

Уплотнители изготавливаются из термопластического эластомера, который:

· сохраняет эластичность при температурах от -65 °C до +85 °C;

· обеспечивает 100% герметичность;

· полностью восстанавливает форму, не прилипает к поверхностям после длительного нахождения в сжатом состоянии.

Фурнитура

Фурнитура современного окна далеко ушла от примитивных петель и задвижек «советского» стандарта. Теперь окна при открывании не заедает, они не перекашиваются. Все детали фурнитуры, рассчитанные на длительную и надежную работу, также имеют качественную отделку и привлекательный внешний вид.

Требование к фурнитуре: она должна быть изготовлена из металла, не подвергающегося коррозии.

Требования, предъявляемые к окнам

· формальные (размеры, членение окна, способ открывания, цвет и материал);

· функциональные (теплоизоляция, удержание тепла в помещении; звукоизоляция; защита помещения от ливневого дождя, уличной пыли и сквозняков; воздухообмен, создание нормального влажностного режима в помещении; светопропускание, оцениваемое коэффициентом естественной освещенности; долговечность и практичность окон;

· экономические (стоимость и затраты).

Среди всего перечисленного проще всего дело обстоит с формальными требованиями. Изготовить окно с практически любыми параметрами – имитируя любой исторический или архитектурный стиль, любой расцветки, с любым членением, способом открывания, с заданными техническими данными – сейчас не проблема, так далеко вперед шагнули технологии.

Функциональные характеристики окон резко возросли, особенно по параметрам тепло- и звукоизоляции. Эта задача может быть решена за счет повышения теплозащитных качеств основных элементов окна: стеклопакетов и самих оконных створок.

В конструкциях теплозащитных окон с применением деревянных профилей дальнейшее повышение их теплозащитных качеств осуществляется за счет не только изменения их толщины, но и использования для изготовления профиля «сэндвич» – брусков. Они состоят из деревянных ламелей и одного или нескольких слоев полимерных материалов, что позволяет получить уникальные характеристики комбинированных оконных профилей (Hoiz Schiller, ULTRPUR S и др.).

Остекление таких конструкций окон осуществляется с применением большего количества стекол, конструктивно предлагаемых в различных вариантах исполнения: двухкамерный стеклопакет и дополнительное стекло или два однокамерных стеклопакета.

Но увеличение количества стекол, естественно, сказывается на весе оконного блока и, кроме того, снижает степень светопропускания.

Наиболее простым, быстро реализуемым и вместе с тем приносящим значительную экономическую выгоду решением является использование при остеклении зданий специальных стеклопакетов, в которых одно из стекол является теплосберегающим.

Герметичность окон, безусловно, влияет на воздухообмен. Поэтому если нет системы кондиционирования, то в конструкцию окна должны быть включены вентилирующие элементы. В противном случае придется регулярно проветривать квартиру, открывая створки или форточки.

С экономической стороны, стоимость окон в сравнении со старыми «советскими» выросла в несколько раз, однако она окупается в течение нескольких лет за счет снижения расходов на отопление. И наконец, современные окна служат несколько десятилетий, практически не требуют ухода, красивы, удобны, обладают возможностями, которых были в принципе лишены окна старых конструкций.

Таким образом, современные оконные конструкции из дерева, пластика и алюминия обладают следующими достоинствами:

· высокая звукоизоляция;

· высокая теплоизоляция;

· долговечность и практичность;

· разнообразие форм и цветов.

Деревянные оконные конструкции в большинстве случаев устанавливаются в коттеджах, элитных жилых комплексах или бизнес-центрах класса А. Выглядят они очень респектабельно, эстетично и цена у них соответствующая. Главное достоинство деревянных окон – экологичность, недостаток – требует большего ухода, чем другие оконные конструкции.

Пластиковые оконные конструкции устанавливаются как жилых, так и общественных зданиях. У этих окон оптимальное сочетание цены и качества. Главное достоинство пластиковых окон – технологичность. Единственный недостаток – низкая несущая способность, поэтому они не подходят для фасадного остекления.

Алюминиевые оконные конструкции в основном применяют для фасадного остекления, остекления балконов и лоджий. Главное достоинство алюминиевых оконных конструкций – высокая несущая способность, единственный недостаток – высокая стоимость (в 1,6–1,8 раз дороже пластиковых).

2. Характеристика населенного пункта

Пермь – город на востоке европейской части России, в предгорьях Урала, административный центр Пермского края, порт на реке Каме. Крупный многоотраслевой промышленный, научный, культурный и логистический центр Урала. Город основан в 1723 году, с 1940 по 1957 год носил название Молотов. Город Пермь занимает третье место по протяжённости после городов Москва и Сочи и третье место по площади после Санкт-Петербурга и Москвы.

Географическое положение

Координаты города Перми 58°00′ с. ш. 56°19′ в. д. Его территория вместе с посёлком Новые Ляды составляет 799,68 кмІ, из них:

· площадь застройки: 196,53 кмІ;

· площадь зелёных насаждений: 330,87 кмІ;

· площадь водных объектов: 60,42 кмІ.

Город Пермь расположен на берегах реки Камы, крупнейшего левого притока Волги, к югу от устья реки Чусовой. Кама выполняет роль градообразующей оси. Город протянулся на 70 км вдоль реки и на 40 км вглубь суши. Благодаря Каме, Пермь связана водными путями с пятью европейскими морями: Каспийским, Белым, Чёрным, Азовским и Балтийским. Особенностью Перми является то, что в пределах города течёт множество малых рек, которые протекают преимущественно по многочисленным городским оврагам.

Часовой пояс

Относительно Московского времени часовой пояс Перми имеет постоянное смещение +2 часа и обозначается в России соответственно как MSK+2 (Екатеринбургское время).

Численность населения

В 1979 году Пермь вошла в группу городов-миллионников. По итогам Всероссийской переписи 2002 года население Перми составило 1 001 653 чел., с посёлком Новые Ляды – 1 010 947 чел.

По оценке Росстата на 1 января 2005 года население города насчитывало 989 тыс. человек, то есть Пермь потеряла статус миллионного города. По данным на 1 января 2008 года численность постоянного населения города 987,2 тыс. человек. В пределах Пермской агломерации, включающей город Краснокамск, посёлки Оверята, Кондратово, Сокол, деревни Песьянка, Большое Савино, Фролы и другие примыкающие к Перми населённые пункты Пермского и Краснокамского муниципальных районов, население составляет около 1,18 млн. человек (2005). 88,6% населения города русские (по данным на 2002 г.).

Административно-территориальное деление

Город разделён на внутригородские территории: семь районов (Дзержинский, Индустриальный, Кировский, Ленинский, Мотовилихинский, Орджоникидзевский, Свердловский) и посёлок Новые Ляды.

Промышленность

Пермь – главный экономический центр Пермского края и один из крупнейших экономических центров России. Экономика города характеризуется, прежде всего, развитой тяжёлой промышленностью. Ведущие отрасли: электроэнергетика, нефтегазопереработка, машиностроение, химия и нефтехимия, деревообработка, полиграфия и пищевая промышленность.

Объём отгруженных товаров собственного производства предприятиями обрабатывающей промышленности в 2008 году составил 289,3 млрд. рублей. По объёму промышленного производства Пермь занимает первое место на Урале, опережая по этому показателю превосходящие его в численности населения Екатеринбург, Челябинск и Уфу.

Непосредственно на территории города располагаются Камская ГЭС и четыре ТЭЦ: №6, №9, №13, №14.

Нефтегазоперерабатывающая промышленность представлена предприятиями ОАО «ЛУКойл».

В машиностроении значительную долю составляют предприятия военно-промышленного комплекса. Основная продукция: артиллерийские системы, авиационные двигатели и газоперекачивающие установки, нефтепромысловое и горно-шахтное оборудование, электрические и бензомоторные пилы, аппаратуру связи, дорожно-строительную технику, речные суда, электроинструменты и т.д.

Предприятия химической и нефтехимической промышленности производят лаки и краски, взрывчатые вещества, минеральные удобрения, синтетические моющие средства, активированный уголь и другую продукцию.

Крупнейшие предприятия деревообрабатывающей промышленности: ОАО «Пиломатериалы «Красный Октябрь», ОАО «Пермский домостроительный комбинат», ОАО «Закамская мебельная фабрика», ООО «Производственная компания «Драцена», ООО «Пермский картон».

Действует крупное полиграфическое производство – Пермская печатная фабрика объединения «Гознак».

В городе располагается несколько десятков предприятий пищевой промышленности (крупнейшие – Пермский мясокомбинат, молочный комбинат «Пермский», кондитерские фабрики «Камская», «Пермская» и Пермский филиал ОАО «САН Интербрю»).

Транспорт

Пермь – крупный транспортный узел. Город занимает особо выгодное географическое положение, так как находится в центре страны на пересечении железнодорожного пути из Европы в Азию (Транссибирская магистраль) с водным путём субмеридионального направления к пяти морям.

Пермь является крупным железнодорожным узлом. Железная дорога идёт в 4 направлениях: Киров – Нижний Новгород – Москва, Углеуральская – Соликамск, Чусовская – Нижний Тагил, Кунгур – Екатеринбург. Планируется магистраль от Перми до Архангельска.

«Воздушными воротами» Перми является аэропорт Большое Савино, имеющий статус международного и способный принимать большинство современных воздушных судов.

Пассажирские перевозки осуществляют авиакомпании «Аэрофлот – Российские авиалинии», Lufthansa, S7 Airlines, «Геликс», «Газпромавиа», «Лукойл-авиа», «Аэрофлот-Норд», Sky Express, «Оренбургские авиалинии», «ЮТэйр-Экспресс», «Татарстан» и «Уральские авиалинии».

Через Пермь проходит федеральная автодорога Казань – Пермь – Екатеринбург. В настоящее время город имеет автодорожные выходы в соседние Удмуртию (три), Башкортостан (один) и Свердловскую область.

Протекающая на территории города река Кама является важным звеном единой глубоководной системы Европейской части России, в свою очередь связанной с водными путями европейских стран. Таким образом, в Перми находятся два самых восточных речных порта Европы: порт Пермь, порт Лёвшино. Из Перми можно осуществлять перевозку грузов в порты Балтийского, Белого, Чёрного, Азовского и Каспийского морей, речные порты Большого Европейского кольца. Туристическими маршрутами Пермь связана с Санкт-Петербургом, Москвой, Нижним Новгородом, Ростовом-на-Дону, Астраханью.

Внутригородские перевозки осуществляются автобусами, трамваями, троллейбусами, маршрутными такси и электропоездами.

Потребительский рынок

Исторически одним из главных торговых заведений города является Центральный рынок. Немаловажную роль продолжают играть сезонный плодоовощной рынок (в Заостровке) и «китайский» вещевой рынок (в микрорайоне Парковый).

Однако в Перми всё большую роль играют сетевые магазины и крупные торгово-развлекательные центры. Значение традиционных форматов торговли (рынков и магазинов «у дома») постепенно снижается.

3. Климатическая характеристика района строительства

Климат Перми – континентальный. Близость Камского водохранилища вызывает повышенную влажность. Годовая норма осадков составляет чуть более 600 мм, большая часть из них выпадает в виде дождя. Зимой высота снежного покрова может достигать 111 см. Однако обычно в конце зимы составляет чуть более полуметра. Иногда незначительное количество снега может выпасть и в летний месяц.

· Климатический район строительства – I В.

Характеристики климатического района I В

| Климатические районы | Среднемесячная температура воздуха в январе, °С |

Среднемесячная температура воздуха в |

Средне – месячная |

| I В | От -14 до -28 | От +12 до +21 | Более 75 |

· Зона влажности – нормальная

· Снеговой район – V. Расчетное значение веса снегового покрова 3,2 кПа.

· Ветровой район II – Скоростной нормативный напор ветра 0,3 кПа

· Преобладающее направление ветра зимой – южное, летом – северное.

4. Ситуация участка строительства

Проектируемое здание расположено в Ленинском районе города Пермь по улице Попова. Фрагмент карты представлен на рис. 1.1.

Расстояние до ближайшего существующего здания 33 м.

Рельеф участка наклонный. Абсолютные отметки поверхности в пределах 164,25…167,25 м.

Проектируемое здание – красный; административные здания – темно-зеленый, жилые дома – светло-зеленый, – сооружения – серый.

5. Инженерно-геологические условия участка строительства

строительство торговый центр инженерный

Обследованные в процессе изысканий грунты представлены следующими инженерно-геологическими элементами:

– почвенно-растительный слой встречен всеми выработками,

мощностью 0…0,3 м;

– суглинки встречены всеми выработками, мощностью 0,3…9,8 м;

– гравийный грунт насыщенный водой с супесчаным заполнителем встречен всеми выработками, мощностью 9,2…13,2 м;

– скальный грунт: встречен всеми выработками, мощность бурением не установлена.

Подземные воды, в период изысканий, встречены всеми выработками на глубине 9,3 м.

Установившийся уровень подземных вод зафиксирован на глубине 3,5 м.

Агрессивность воды-среды по отношению к бетону и арматуре железобетонных конструкций – слабоагрессивные.

6. Характеристика объекта

Торгово-развлекательный центр «Вега» представляет собой современное здание переменной этажности (2–3 этажа). Место строительства город Пермь.

· Внутренняя температура основных помещений 23°С, относительная влажность воздуха помещений 55–60%;

· Высота помещений 3,3 м;

· Предусмотрена автономная система пожаротушения, лифт грузовой, парадная лестница, система вентиляции и кондиционирования, система центрального отопления;

· Объекты инфраструктуры: банкомат, платежный терминал;

· Парковка: открытая бесплатная;

· Общественное питание: пиццерия;

· Безопасность: противопожарная сигнализация, система аудио-оповещения, система видеонаблюдения, система пожаротушения.

1. Тип сооружения – торговый центр, район строительства – г. Пермь.

2. Рассматривается фрагмент здания в осях 12–6/1 площадью 65 м2 в пределах второго этажа высотой 3,3 м.

|

I вариант |

II вариант |

III вариант |

|

Наружная стена |

||

|

Наружная отделка 1. Плита фасадная из керамогранита «КЕРАБУД» 600х600, d=14 мм. 2. Воздушный продух (вентилируемый) d=30 мм 3. Теплоизоляция – плиты жесткие из тонких минеральных волокон ТЕРМОВЕНТ (ПЖ-80) g=80 кг/м3, l=0,034 Вт/(м ×°С), d=100 мм. 4. Кирпичная кладка, g=1400 кг/м3, l=0,56 Вт/(м ×°С), d=510 мм. Внутренняя отделка 5. Гипсовая штукатурка, d=10 мм. 6. Декоративная штукатурка, d=5 мм. |

Наружная отделка 1. Алюминиевые кассеты «А-Bond» с покрытием PFDF d=2 мм. 2. Воздушный продух (вентилируемый) d=30 мм 3. Теплоизоляция – плиты из стеклянного штапельного волокна с односторонним кашированием алюминиевой фольгой – URSA П-30 (Г), g=30 кг/м3, l=0,034 Вт/(м×°С), d=100 мм. 4. Железобетонная монолитная стена, g=2400 кг/м3, l=1,86 Вт/(м ×°С), d=200 мм. Внутренняя отделка 5. Гипсовая штукатурка, d=10 мм. |

Наружная отделка 1. Фасадная штукатурка CONSOLIT-550, d=10 мм. 2. Грунтовка для подготовки поверхности под лицевое покрытие CONSOLIT-303, d=5 мм. 3. Теплоизоляция – «Rockwool Fasade Batts», g=145 кг/м3, l=0,033 Вт/(м ×°С), d=100 мм. 4. Шлакобетонные блоки, g=1800 кг/м3, l=0,81 Вт/(м ×°С), d=400 мм. Внутренняя отделка 5. Гипсовая штукатурка, d=10 мм. 6. Декоративная штукатурка, d=5 мм. |

Условия эксплуатации

г. Пермь

Зона влажности: 2 (нормальная) по прил. 1 [23].

Влажностный режим помещения: нормальный по табл. 1 [23].

Условия эксплуатации: Б, по прил. 2 [23].

Расчетная температура внутреннего воздуха: tint=23 єС [23].

Расчетная температура наружного воздуха: text=-35 єС по табл. 1 [22].

Продолжительность отопительного периода: Zht=229 сут. по табл. 1 [22].

Средняя температура наружного воздуха за отопительный период:

tht=-5,9 єС по табл. 1 [22].

Коэффициент теплоотдачи внутренней поверхности ограждающих конструкций: бint= 8,7 Вт/(м2 ∙ єС) по табл. 4 [23].

Коэффициент теплоотдачи наружной поверхности ограждающих конструкций: бext= 23 Вт/(м2 ∙ єС) по табл. 6 [23].

Градусо-сутки отопительного периода:

Dd=(tint-tht)∙ Zht, єС∙сут.,

Dd=(23+5,9)∙229=6618 єС∙сут.

По табл. 4 [28] определяю требуемое значение сопротивления теплопередачи ограждающих конструкций:

Rтреб=а∙Dd + b=3,19 (м2∙ єС)/Вт,

a=0,0003 для стен,

b=1,2 для стен,

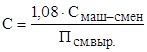

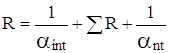

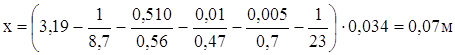

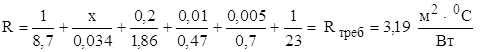

Определяю общее термическое сопротивление:

(2.3).

(2.3).

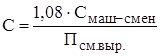

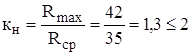

Вариант №1

|

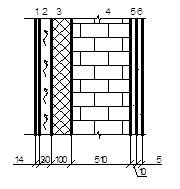

Рис. 2.1. Состав стенового ограждения по 1 варианту |

Наружная отделка 1. Плита фасадная из керамогранита с гладкой цветной поверхностью «КЕРАБУД» 600х600, d=14 мм. 2. Воздушный продух (вентилируемый) d=30 мм 3. Теплоизоляция – плиты жесткие из тонких минеральных волокон ТЕРМОВЕНТ (ПЖ-80) g=80 кг/м3, l=0,034 Вт/(м ×°С), d=100 мм. 4. Кирпичная кладка, g=1400 кг/м3, l=0,56 Вт/(м ×°С), d=510 мм. Внутренняя отделка 5. Гипсовая штукатурка «Фюгенфюллер», g=1200 кг/м3, l=0,47 Вт/(м ×°С), d=10 мм. 6. Декоративная штукатурка на акриловой основе «кароед Мineral Bark (BARK-S) 1,5» g=1800 кг/м3, l=0,7 Вт/(м ×°С), d=5 мм. |

![]()

Принимаем толщину слоя утеплителя ТЕРМОВЕНТ (ПЖ-80) 100 мм.

Общая толщина стены равна 670 мм.

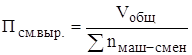

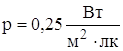

Вариант №2

|

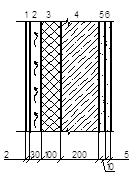

Рис. 2.2. Состав стенового ограждения по 2 варианту |

Наружная отделка 1. Алюминиевые кассеты «А-Bond» с покрытием PFDF d=2 мм. 2. Воздушный продух (вентилируемый) d=30 мм 3. Теплоизоляция – плиты из стеклянного штапельного волокна с односторонним кашированием алюминиевой фольгой – URSA П-30 (Г), g=30 кг/м3, l=0,034 Вт/(м×°С), d=100 мм. 4. Железобетонная монолитная стена, g=2400 кг/м3, l=1,86 Вт/(м ×°С), d=200 мм. Внутренняя отделка 5. Гипсовая штукатурка «Фюгенфюллер», g=1200 кг/м3, l=0,47 Вт/(м ×°С), d=10 мм. 6. Декоративная штукатурка на акриловой основе «кароед Мineral Bark (BARK-S) 1,5» g=1800 кг/м3, l=0,7 Вт/(м ×°С), d=5 мм. |

![]()

Принимаем толщину слоя утеплителя URSA П-30 (Г) 100 мм.

Общая толщина стены равна 350 мм.

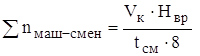

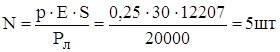

Вариант №3

|

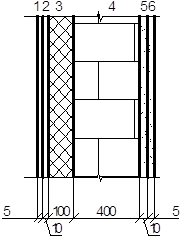

Рис. 2.3. Состав стенового ограждения по 3 варианту |

Наружная отделка 1. Фасадная штукатурка CONSOLIT-550, g=1700 кг/м3, l=0,32 Вт/(м ×°С), d=10 мм. 2. Грунтовка для подготовки поверхности под лицевое покрытие CONSOLIT-303, g=1400 кг/м3, l=0,45 Вт/(м ×°С), d=5 мм. 3. Теплоизоляция – «Rockwool Fasade Batts», g=145 кг/м3, l=0,033 Вт/(м ×°С), d=100 мм. 4. Шлакобетонные блоки, g=1800 кг/м3, l=0,81 Вт/(м ×°С), d=400 мм. Внутренняя отделка 5. Гипсовая штукатурка «Фюгенфюллер», g=1200 кг/м3, l=0,47 Вт/(м ×°С), d=10 мм. 6. Декоративная штукатурка на акриловой основе «кароед Мineral Bark (BARK-S) 1,5» g=1800 кг/м3, l=0,7 Вт/(м ×°С), d=5 мм. |

![]()

![]()

Принимаем толщину слоя утеплителя «Fasade Batts» 100 мм.

Общая толщина стены равна 530 мм.

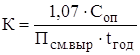

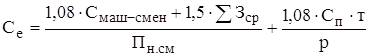

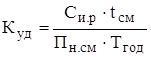

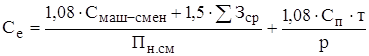

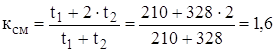

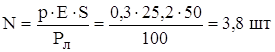

7. Расчет технико-экономических показателей по вариантам

Все расчеты произвожу в уровне цен 2001 года.

Для каждого варианта осуществляю расчеты приведенных затрат.

П = Сс + Ен × К, руб. (2.4);

где Сс – сметная себестоимость, определяемая как сумма прямых затрат и накладных расходов, руб.;

Ен – нормативный коэффициент эффективности капитальных вложений, Ен=0,15;

К – капитальные вложения, руб.;

К = Фосн + Фобор (2.5);

где Фосн – стоимость строительных машин и механизмов, занятых при

производстве работ, руб.;

Фобор – оборотные средства, руб.;

Фобор = Ссмр / t (2.6);

где Ссмр – стоимость строительно-монтажных работ, руб.;

t – продолжительность осуществления конструктивного решения, лет;

t = m / (N× n×k×250) (2.7);

где m – трудоемкость, чел.-дн.;

N – количество бригад, участвующих в выполнении работ, шт.;

n – количество рабочих в бригаде, чел.;

k – количество смен в сутки, смен;

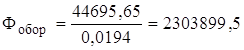

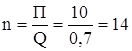

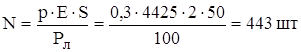

Вариант 1.

![]() года;

года;

руб.;

руб.;

К = 1450000 + 2303899,5 = 3753899,5 руб.;

Сс = 35434,33 + 5301,47 = 40735,8 руб.;

П = 40735,8+ 0,15×3753899,5 = 603820,7 руб.

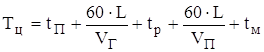

Вариант 2.

![]() года;

года;

руб.;

руб.;

К = 1450000 + 2278232,9 = 3728232,9 руб.;

Сс = 44265,37+ 6651,88 = 50917,25 руб.;

П = 50917,25 + 0,15×3728232,9 = 610152,2 руб.

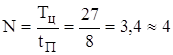

Вариант 3.

![]() года;

года;

руб.;

руб.;

К = 1450000+1652930,8 = 3102930,8 руб.;

Сс = 43853,93+ 9563,08= 53417,01 руб.;

П = 53417,01 + 0,15×3102930,8 = 518856,6 руб.

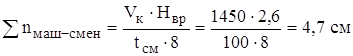

Технико-экономические показатели по вариантам

| № | Наименование | Единицы измерения | Варианты | ||

| 1 | 2 | 3 | |||

| 1 | Сметная стоимость | руб. | 44695,65 | 55361,06 | 59505,51 |

| 2 | Сметная себестоимость | руб. | 40735,8 | 50917,25 | 53417,01 |

| 3 | Трудоемкость | чел.-дн. | 48,5 | 60,8 | 89,9 |

| 4 | Продолжительность строительства | год | 0,0194 | 0,0243 | 0,036 |

| 5 | Приведенные затраты | руб. | 603820,7 | 610152,2 | 518856,6 |

| 6 | Расход материалов: | ||||

| Кирпич | тыс. шт. | 6,03 | - | - | |

| Бетона |

м3 |

- | 6,09 | - | |

| Сталь | т | - | 1,224 | - | |

| Блоки |

м3 |

- | - | 11,04 | |

Вывод: для дальнейшей разработки принимаю первый вариант, так как у него наименьшие сметная стоимость и продолжительность строительства.

8. Расчет и конструирование монолитного ребристого перекрытия

Исходные данные

Полезная нагрузка 4 кН/м2.

Толщина плиты –100 мм.

Второстепенные балки – 150х300 мм.

Главные балки – 200х600 мм.

Применяю бетон класса В25.

Сбор нагрузок на междуэтажное перекрытие, кН/м2

|

А. Постоянная |

||||

| 1 | Керамогранит – 0,011 м | 0,261 | 1,2 | 0,314 |

| 2 | Клей плиточный – 0,005 м | 0,095 | 1,2 | 0,114 |

| 3 | Стяжка цементно-песчаная – 0,030 м | 0,57 | 1,3 | 0,741 |

| 4 | Перегородки из гипсовых пазогребневых плит – 0,1 м | 0,57 | 1,2 | 0,684 |

| 5 | Собственный вес перекрытия (не учит.) | |||

| Итого постоянная: | 1,496 | 1,853 | ||

|

Б. Временная (полезная) |

3,8 | 1,3 | 4,94 | |

|

Итого на междуэтажное перекрытие: |

5,296 |

6,793 |

||

В ПК «Лира 9.0» они задаются, как собственный вес элемента.

Плиту армируем сварными сетками из арматуры Вр500 и А400, балки армируем сварными каркасами из продольной арматуры А400 и поперечной арматуры А300.

Сбор нагрузок, кН/м2

| № | Вид нагрузки |

Нормативная нагрузка, кН/м2 |

|

Расчетная нагрузка, кН/ м2 |

|

А. Постоянная |

||||

| 1 | Керамогранит – 0,011 м | 0,261 | 1,2 | 0,314 |

| 2 | Клей плиточный – 0,005 м | 0,095 | 1,2 | 0,114 |

| 3 | Стяжка цементно-песчаная – 0,030 м | 0,57 | 1,3 | 0,741 |

| 4 | Перегородки из гипсовых пазогребневых плит – 0,1 м | 0,57 | 1,2 | 0,684 |

| 5 |

Собственный вес перекрытия hпр=0,11 м |

2,613 | 1,1 | 2.874 |

| Итого постоянная g: | 4,109 | 4,727 | ||

|

Б. Временная (полезная) |

3,8 | 1,3 | 4,94 | |

| 1 |

Кратковременная vsh |

1,425 | 1,3 | 1,853 |

| 2 |

Длительная vl |

2,375 | 1,3 | 3,09 |

| Итого временная v: | 3,8 | 4,94 | ||

|

Итого на междуэтажное перекрытие: |

7,916 |

9,663 |

||

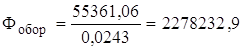

Погонные нагрузки:

g=6,736 кН/м

v= 7,039 кН/м

gn=5,855 кН/м

vn=5,415 кН/м

vl=3,384 кН/м

Для расчетов по первой группе п.с.:

М=57,923 кНм

Q=39,95 кН

Для расчетов по второй группе п.с.:

Мn=47,39 кНм

Мl=38,85кНм

Qn=32,68 кН

Выбор материалов для проектирования

1. Способ изготовления конструкций – на упоры.

2. Способ натяжения арматуры – электротермический.

3. Способ обработки изделия – тепловая обработка при атмосферном давлении.

4. Категория трещиностойкости – 3-я (aсrc1 = 0,3 мм; aсrc2 = 0,2 мм) по табл. 2 [ЖБК]

5. Бетон В20

6. Напрягаемая арматура А800

7. Ненапрягаемая арматура Вр500

Расчет по первой группе предельных состояний (стадия эксплуатации)

Расчетная схема плиты в стадии эксплуатации

· Расчет плиты по нормальному сечению

Так как ![]() - нейтральная ось проходит

в полке двутавра, сечение считаем как прямоугольное с размерами

- нейтральная ось проходит

в полке двутавра, сечение считаем как прямоугольное с размерами ![]()

![]()

![]()

![]() , условие выполняется, характер

разрушения пластический, армирование одиночное.

, условие выполняется, характер

разрушения пластический, армирование одиночное.

Требуемая площадь поперечного

сечения напрягаемой арматуры ![]() .

Принимаем напрягаемую арматуру 6⌀10 А800 (

.

Принимаем напрягаемую арматуру 6⌀10 А800 (![]() )

)

· Определение предварительного напряжения арматуры

Коэффициент точности натяжения:

![]() - для подсчета потерь п/н

- для подсчета потерь п/н

![]() - для проверки в стадии изготовления

- для проверки в стадии изготовления

![]() - во всех остальных случаях.

- во всех остальных случаях.

Передаточная прочность бетона ![]()

Первые потери п/н ![]()

Усилие предварительного

обжатия с учетом первых потерь: ![]()

Вторые потери п/н ![]()

Полные потери п/н ![]()

Усилие предварительного

обжатия с учетом вторых потерь: ![]()

· Расчет плиты по наклонным сечениям

![]()

![]()

![]()

Условия:

![]()

![]()

Вывод: так как условия выполняются, поперечная арматура устанавливается конструктивно и арматуры Вр500.

· Расчет по образованию начальных трещин (в стадии изготовления)

Нагрузка от собственного веса

плиты ![]()

Бетон В20, арматура А-V: Rbp = 11 МПа (≥11 МПа; ≥0,5•В20)

Для класса В10: ![]()

Проверяем образование начальных трещин

(4.1)

(4.1)

Вывод: условие выполняется, начальные трещины в стадии изготовления не образуются, следовательно, корректирующий коэффициент и=1,0 (для расчета нормальных трещин). Расчет на раскрытие трещин не нужен.

· Проверка деформаций

Кривизна элемента на участках

без трещин: ![]()

Прогиб: ![]() (4.2)

(4.2)

Вывод: условие выполняется, прогиб не превышает предельно допустимые значения.

· Расчет прочности плиты на усилие предварительного обжатия

Усилие в напрягаемой арматуре,

вводимое в расчет как внешняя сжимающая нагрузка ![]()

Усилие от собственного веса плиты на одну петлю:

![]() (4.3)

(4.3)

Петли выполняются из стержневой арматуры класса A240. Площадь сечения арматуры петли:

![]() (4.4)

(4.4)

Принимаю 14 А240 (Аs1=1,539 см2).

Вывод: прочность в стадии изготовления обеспечена.

Расчет и конструирование кирпичной колонны

Полезная нагрузка 4 кН/м2.

Снеговой район – V. Расчетное значение веса снегового покрова 3,2 кН/м2.

Материалы: кирпич глиняный,

пластического прессования, полнотелый, марка кирпича 125, марка раствора 75,

плотность кладки ![]() кН/м3,

кладка сплошная R=0,19 кН/см2 по табл. 2 [27]

кН/м3,

кладка сплошная R=0,19 кН/см2 по табл. 2 [27]

Сечение колонны 640х640 мм.

Грузовая площадь А=33,84 м2

Полезная нагрузка 4 кН/м2.

Расчетное значение веса снегового покрова 3,2 кН/м2 (V снеговой р-н).

Сбор нагрузок на колонну, кН

| № | Вид нагрузки | Нормативная нагрузка, кН |

|

Расчетная нагрузка, кН |

||

| I. От покрытия | ||||||

|

А. Постоянная |

||||||

| 1 | ИЗОПЛАСТ 3 слоя 0,015 м | 5,78 | 1,3 | 7,52 | ||

| 2 | Цементно-песчная стяжка 0,02 м | 12,86 | 1,3 | 16,72 | ||

| 3 | Гравий для придания уклона 0–0,320 м | 15,43 | 1,3 | 20,06 | ||

| Вес покрытия | 120,18 | 1,1 | 132,2 | |||

| Итого постоянная: | 154,25 | 176,5 | ||||

|

Б. Временная |

||||||

| 1 | снеговая (V снеговой р-н) | 72 | 1,4 | 100,82 | ||

| в т. ч. длительная | 21,6 | 1,4 | 30,25 | |||

| в т. ч. кратковременная | 50,4 | 1,4 | 70,58 | |||

| 2 | полезная | 22,5 | 1,3 | 29,25 | ||

| Итого временная: | 94,5 | 130,07 | ||||

|

Итого от покрытия: |

248,75 |

306,57 |

||||

| II. От чердачного перекрытия | ||||||

|

А. Постоянная |

||||||

| 1 | Известково-песчаная корка 0,005 м | 3,215 | 1,3 | 4,179 | ||

| 2 | Утеплитель ТЕРМОКРОВЛЯ (ПЖ-130) 0,15 м | 6,260 | 1,3 | 8,139 | ||

| 3 | Вес перекрытия | 95,89 | 1,1 | 105,48 | ||

|

Итого от чердачного перекрытия: |

105,37 |

117,8 |

||||

| III. От междуэтажного перекрытия | ||||||

|

А. Постоянная |

||||||

| 1 | Керамогранит – 0,011 м | 8,832 | 1,2 | 10,599 | ||

| 2 | Клей плиточный – 0,005 м | 3,215 | 1,2 | 3,868 | ||

| 3 | Стяжка цементно-песчаная – 0,030 м | 19,289 | 1,3 | 25,075 | ||

| 4 | Перегородки из гипсовых пазогребневых плит – 0,1 м | 19,289 | 1,2 | 23,147 | ||

| 5 | Вес перекрытия | 120,18 | 1,1 | 132,2 | ||

| Итого постоянная: | 170,805 | 194,889 | ||||

|

Б. Временная (полезная) |

||||||

| 1 | Кратковременная | 48,22 | 1,3 | 62,69 | ||

| 2 | Длительная | 80,34 | 1,3 | 104,48 | ||

| Итого временная: | 128,592 | 167,17 | ||||

|

Итого от междуэтажного перекрытия: |

299,4 |

362,06 |

||||

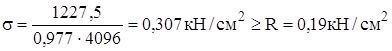

Подсчет расчетной нагрузки на колонну, кН

| Этаж | Нагрузки от покрытия и перекрытия |

Собственный вес колонны |

Полная нагрузка N |

| 3 | 427,37 | 29,77 | 443,05 |

| 2 | 789,43 | 52,88 | 822,79 |

| 1 | 1151,49 | 76 |

1227,5 |

Площадь сечения колонны ![]() (4.5)

(4.5)

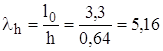

Расчетная высота колонны ![]()

Расчетное сопротивление сжатию кладки из глиняного кирпича марки 125 на растворе марки 75: R = 0,19 кН/см2

гибкость колонны  (4.6)

(4.6)

Упругая характеристика кладки ![]() 1000 по [27] табл. 15.

1000 по [27] табл. 15.

Коэффициент продольного изгиба

всего сечения колонны в плоскости действия изгибающего момента ![]() [27] табл. 18

[27] табл. 18

![]() -коэффициент, учитывающий влияние

длительной нагрузки

-коэффициент, учитывающий влияние

длительной нагрузки

![]() , так как

, так как ![]() по

[27] п. 4.1.

по

[27] п. 4.1.

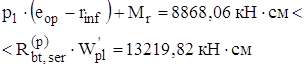

(4.7)

(4.7)

Расчетное сопротивление кладки столба меньше, чем возникающие в кладке напряжения. Поэтому столб необходимо армировать. Так как гибкость столба лh = 5,16 <15, то армирование производится горизонтальными сетками.

Принимаем армирование прямоугольными сетками из арматуры 5Вр500.

Аst = 0,196 см2;

Rs = 41 кН/см2; Rs,ser = 49 кН/см2 по табл. 20,23 [26]

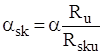

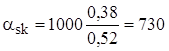

Требуемый процент армирования

![]() (4.8)

(4.8)

![]()

![]()

![]() (4.9)

(4.9)

![]()

![]()

Вносим поправку в величину упругой характеристики кладки, так как упругая характеристика была принята для неармированной кладки

(4.10)

(4.10)

![]() (4.11)

(4.11)

![]()

![]() по [27] табл. 14

по [27] табл. 14

![]() (4.12)

(4.12)

![]()

Коэффициент продольного изгиба

всего сечения колонны в плоскости действия изгибающего момента ![]() [27] табл. 18

[27] табл. 18

Напряжение в кладке столба, армированного

горизонтальными сетками

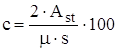

Уточним процент армирования:

![]()

Принимаем сетки с шагом ![]()

Размер ячейки

(4.13)

(4.13)

Принимаем с = 60 мм

Вывод: прочность армированной кладки обеспечена.

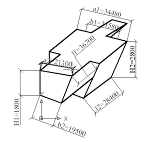

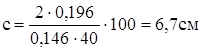

Расчет узла опирания балки на колонну

Узел опирания балки на колонну

Балка 200х600 мм.

Колонна 640х640 мм.

![]() (4.14)

(4.14)

![]() - коэффициент, зависящий от величины

площади опирания ж/б элементов в узле, при

- коэффициент, зависящий от величины

площади опирания ж/б элементов в узле, при ![]() равный

0,87 по [27] п. 6.44

равный

0,87 по [27] п. 6.44

р =1 для сплошных элементов, по [27] п. 6.44

![]() - суммарная площадь опирания ж/б элементов

в узле;

- суммарная площадь опирания ж/б элементов

в узле;

![]() - суммарная площадь сечения кладки и ж/б

элементов в опорном узле в пределах контура столба.

- суммарная площадь сечения кладки и ж/б

элементов в опорном узле в пределах контура столба.

![]()

Вывод: прочность узла обеспечена.

Ведомость объемов работ

|

№ п/п |

Наименование работ, конструкций и деталей |

Формула подсчёта | Ед. изм |

Кол-во |

Эскиз |

Примечание |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Земляные работы | ||||||

| 1 | Разработка котлована экскаватором обратная лопата в грунте II категории |

V=V1+V2 |

1000 м |

6,6 |

|

Грунт суглинок |

| 2 | Рыхление мерзлого грунта на глубину 1 м | V |

1000 м |

1,05 | ||

| 2 | Подчистка дна котлована экскаватором с планировочным ковшом (0,01 м) | S |

1000м2 |

1,7 | ||

| 3 | Транспортирование грунта автосамосвалами |

|

1000 м |

2,15 | ||

| 4 | Обратная засыпка пазух фундамента с механизированным уплотнением грунта |

|

1000м3 |

4,45 | ||

| Бетонные работы | ||||||

| 5 | Устройство бетонной подготовки |

Sфх0,1= 1900х0,1 |

100м3 |

1,9 | ||

| 6 | Устройство монолитных фундаментов под колонны | V |

100м3 |

0,42 | ||

| 7 | Устройство монолитных ленточных фундаментов | V |

100м3 |

6,81 | ||

Спецификация элементов металлических конструкций

| Наименование | Марка | Масса 1 элемента, т | Количество, шт. | Общая масса элементов |

| Балка | [22 | 0,252 | 19 | 4,662 |

Ведомость потребности в материалах и полуфабрикатах

| № пп | Наименование | Ед. изм. | Общее кол-во |

| 1 | 2 | 3 | 4 |

|

Материалы |

|||

| 1 | Ацетилен растворенный технический марки А | т | 0,00036 |

| 2 | Битумы нефтяные строительные кровельные марок БНК-45/190, БНК-45/180 | т | 0,54 |

| 3 | Гвозди строительные с плоской головкой 1,6х50 мм | т | 0,00636 |

| 4 | Гипсовые вяжущие Г-3 | т | 0,318 |

| 5 | Известь строительная негашеная комовая, сорт 1 | т | 0,41258 |

| 6 | Плитки керамические глазурованные для внутренней облицовки стен гладкие без завала белые | м2 | 300 |

| 7 | Плитки керамические для полов гладкие неглазурованные одноцветные с красителем квадратные и прямоугольные | м2 | 2662,2 |

| 8 | Канаты пеньковые пропитанные | т | 0,0005012 |

| 9 | Керосин для технических целей марок КТ-1, КТ-2 | т | 1,2744 |

| 10 | Кислород технический газообразный | м3 | 9,93984 |

| 11 | Краски для наружных работ: коричневая | т | 0,015768 |

| 12 | Линолеум поливинилхлоридный на теплоизолирующей подоснове марок ПР-ВТ, ВК-ВТ, ЭК-ВТ | м2 | 550,8 |

| 13 | Мастика битумно-бутилкаучуковая холодная | т | 2,2 |

| 14 | Мастика битумная кровельная горячая | т | 4,2876 |

| 15 | Опилки древесные | м3 | 80,166 |

| 16 | Катанка горячекатаная в мотках диаметром 6,3–6,5 мм | т | 0,33435336 |

| 17 | Проволока светлая диаметром 1,1 мм | т | 0,002562 |

| 18 | Рубероид кровельный с крупнозернистой посыпкой с пылевидной посыпкой РКП-350б | м2 | 1235,52 |

| 19 | Сетка тканая с квадратными ячейками №05 без покрытия | м2 | 293,62 |

| 20 | Смазка солидол жировой «Ж» | т | 0,001624 |

| 21 | Швеллеры №40, сталь марки Ст0 | т | 0,00972328 |

| 22 | Портландцемент общестроительного назначения бездобавочный марки 400 | т | 0,12 |

| 23 | Электроды диаметром 4 мм Э42 | т | 1,7003 |

| 24 | Электроды диаметром 4 мм Э46 | т | 0,026698 |

| 25 | Электроды диаметром 4 мм Э50 | т | 0,0496 |

| 26 | Электроды диаметром 6 мм Э42 | т | 0,0694 |

| 27 | Сетка из оцинкованной проволоки диаметром 2 мм плетеная | м2 | 0,148 |

| 28 | Шкурка шлифовальная двухслойная с зернистостью 40/25 | м2 | 0,00756 |

| 29 | Рогожа | м2 | 1567,402 |

| 30 | Шпатлевка клеевая | т | 0,459 |

| 31 | Болты строительные с гайками и шайбами | т | 0,0432 |

| 32 | Клей «Бустилат» | т | 0,27 |

| 33 | Портландцемент напрягающий марки 400 | т | 36,74 |

| 34 | Латекс СКС-65ГП | т | 0,154 |

| 35 | Ветошь | кг | 6,99 |

| 36 | Ткань мешочная | 10м2 | 12,9987 |

| 37 | Гвозди строительные | т | 0,47788012 |

| 38 | Пена монтажная для герметизации стыков в баллончике емкостью 0,75 л | шт. | 8,6682 |

| 39 | Краски водоэмульсионные ВЭАК-1180 | т | 0,567 |

| 40 | Дюбели монтажные 10х130 (10х132, 10х150) мм | 10 шт | 149,9 |

| 41 | Дюбели для крепления металлических профилей 6.0х40 мм | 10 шт | 68,04 |

| 42 | Дюбели для крепления подвесов потолка 6.0х40 мм | 10 шт | 255,15 |

| 43 | Поковки строительные для ванной сварки | т | 0,03528 |

| 44 | Круг шлифовальный 230х5х22 | шт. | 0,34034 |

| 45 | Круги шлифовальные, тип А24 РБФ, размером 115х6х22 мм | шт. | 1,544 |

| 46 | Пиломатериалы хвойных пород. Бруски обрезные длиной 4–6,5 м, шириной 75–150 мм, толщиной 40–75 мм I сорта | м3 | 0,00516236 |

| 47 | Пиломатериалы хвойных пород. Бруски обрезные длиной 4–6,5 м, шириной 75–150 мм, толщиной 40–75 мм III сорта | м3 | 12,4886 |

| 48 | Пиломатериалы хвойных пород. Бруски обрезные длиной 4–6,5 м, шириной 75–150 мм, толщиной 40–75 мм IV сорта | м3 | 0,6091 |

| 49 | Пиломатериалы хвойных пород. Брусья обрезные длиной 4–6,5 м, шириной 75–150 мм, толщиной 150 мм и более II сорта | м3 | 1,9695 |

| 50 | Пиломатериалы хвойных пород. Доски обрезные длиной 4–6,5 м, шириной 75–150 мм, толщиной 25 мм, III сорта | м3 | 3,6198 |

| 51 | Пиломатериалы хвойных пород. Доски обрезные длиной 4–6,5 м, шириной 75–150 мм, толщиной 44 мм и более, III сорта | м3 | 14,5448 |

| 52 | Пиломатериалы хвойных пород. Доски обрезные длиной 4–6,5 м, шириной 75–150 мм, толщиной 44 мм и более, IV сорта | м3 | 0,0064 |

| 53 | Пиломатериалы хвойных пород. Доски обрезные длиной 2–3,75 м, шириной 75–150 мм, толщиной 25 мм, IV сорта | м3 | 0,897 |

| 54 | Клинья деревянные | шт. | 37,475 |

| 55 | Дюбели стеклопластиковые 150 мм фасадные (по системе «TERMOMAX») | 10 шт | 1447,5 |

| 56 | Грунтовка ГФ-021 красно-коричневая | т | 0,00155372 |

| 57 | Жидкость ГЖК-10 | т | 0,198 |

| 58 | Растворитель марки Р-4 | т | 0,0030072 |

| 59 | Отдельные конструктивные элементы зданий и сооружений с преобладанием горячекатаных профилей, средняя масса сборочной единицы свыше 0,1 до 0,5 т | т | 0,013762 |

| 60 | Конструктивные элементы вспомогательного назначения, с преобладанием профильного проката собираемые из двух и более деталей, с отверстиями и без отверстий, соединяемые на сварке | т | 0,1378 |

| 61 | Конструктивные элементы вспомогательного назначения | т | 1,9392 |

| 62 | Подвесы с зажимом и тягой | шт. | 2520 |

| 63 | Профили угловые ПУ 19х24 мм белые | м | 3528 |

| 64 | Профили трапецеидальные 35x30 мм | м | 2646 |

| 65 | Щиты из досок толщиной 25 мм | м2 | 767,896 |

| 66 | Инвентарные стойки деревометаллические раздвижные | шт. | 14,847 |

| 67 | Горячекатаная арматурная сталь периодического профиля класса А-III диаметром 20–22 мм | т | 0,0352 |

| 68 | Арматура-сетка из стали класса А-1 диаметром 12–14 мм | т | 0,4765 |

| 69 | Бетон тяжелый, крупность заполнителя более 40 мм, класс В 15 (М200) | м3 | 733,845 |

| 70 | Бетон тяжелый, крупность заполнителя 40 мм, класс В 15 (М200) | м3 | 152,49 |

| 71 | Бетон тяжелый, крупность заполнителя 20 мм, класс В 3,5 (М50) | м3 | 368,22 |

| 72 | Бетон тяжелый, крупность заполнителя 20 мм, класс В 15 (М200) | м3 | 323,785 |

| 73 | Бетон тяжелый, крупность заполнителя 10 мм, класс В 15 (М200) | м3 | 0,5056 |

| 74 | Раствор готовый кладочный цементный, марка 50 | м3 | 0,355 |

| 75 | Раствор готовый кладочный цементный, марка 75 | м3 | 0,008 |

| 76 | Раствор готовый кладочный цементный, марка 100 | м3 | 31,9154 |

| 77 | Раствор готовый кладочный цементно-известковый, марка 25 | м3 | 273,168 |

| 78 | Раствор готовый кладочный цементно-известковый, марка 50 | м3 | 10,483 |

| 79 | Раствор готовый отделочный тяжелый, цементный 1:3 | м3 | 4,5 |

| 80 | Раствор готовый отделочный тяжелый, цементный 1:2 | м3 | 0,02992 |

| 81 | Раствор готовый отделочный тяжелый, цементно-известковый 1:1:6 | м3 | 116,12 |

| 82 | Кирпич керамический одинарный, размером 250х120х65 мм, марка 100 | т.шт. | 467,7014 |

| 83 | Гравий керамзитовый, фракция 10–20 мм, марка: 400 | м3 | 94,76 |

| 84 | Щебень из природного камня для строительных работ марка 800, фракция 20–40 мм | м3 | 0,086 |

| 85 | Щебень из природного камня для строительных работ марка 800, фракция 40–70 мм | м3 | 76,245 |

| 86 | Песок природный для строительных работ: средний | м3 | 84,088 |

| 87 | Вода | м3 | 687,77755 |

| 88 | Канат двойной свивки типа ТК оцинкованный из проволок марки В, маркировочная группа 1770 н/мм2, диаметром 5,5 мм | 10 м | 0,0937244 |

| 89 | Пропан-бутан, смесь техническая | кг | 129,55792 |

| 90 | Материал рулонный ИЗОПЛАСТ | м2 | 3726 |

| 91 | Блоки оконные ПВХ |

м2 |

146 |

| 92 | Блоки дверные ПВХ |

м2 |

110 |

| 93 | Подсистема из оцинкованной стали «РусЭксп» |

м2 |

1930 |

| 94 | Плитка фасадная из керамогранита «КЕРАБУД» 600Х600 |

м2 |

1930 |

| 95 | Профиль реечный AN8A металлик | м | 10 |

| 96 | Клей «Кнауф» |

кг |

9860 |

| 97 | Клей SUPERFLEX |

кг |

783 |

| 98 | Балка из швеллера №22 |

т |

4,662 |

| 99 | Ворота раздвижные |

т |

0,35 |

| 100 | Плиты пазогребневые |

м3 |

80 |

| 101 | Плиты ТЕРМОКРОВЛЯ ПЖ130 толщиной 150 мм |

м3 |

166,86 |

| 102 | Плиты жесткие ТЕРМОВЕНТ ПЖ80 1200Х600Х100 |

м3 |

1987,9 |

| 103 | Прогон |

шт. |

8 |

| 104 | Перемычки брусковые |

шт. |

424 |

| 105 | Плита пустотная |

шт. |

130 |

| 106 | Плита покрытия ребристая |

шт. |

44 |

| 107 | Болты строительные с гайками и шайбами | т | 0,04 |

| 108 | Горячекатаная арматурная сталь периодического профиля класса А-III диаметром 10 мм | т | 38,45 |

| 109 | Горячекатаная арматурная сталь периодического профиля класса А-III диаметром 16–18 мм | т | 1,36 |

| 110 | Горячекатаная арматурная сталь периодического профиля класса А-III диаметром 20–22 мм | т | 46,836 |

| 111 | Ступени железобетонные с лицевой бетонной поверхностью, не требующей дополнительной отделки, длиной до 3 м | м | 142 |

Подготовительный период начинается после отвода территории под строительство. Строительная площадка огораживается деревянным инвентарным забором высотой 2,5 м, с установкой знаков и предупреждающих надписей о ведении строительства, осенью грунт от промерзания предохраняют с помощью укрытия его торфом. Срезается растительный слой грунта на толщину 20 см. Площадка планируется бульдозером ДЗ-19. Производится установка временных бытовых сооружений, устраиваются площадки складирования, устраиваются временные дороги. Прокладываются временные сети электро- и водоснабжения, а также канализации и связи. Устраивается освещение стройплощадки. Производятся геодезические работы для установки реперов и закрепления осей здания. В целях предотвращения затопления поверхностными водами строительной площадки и котлована будущего сооружения создают нужные уклоны средствами вертикальной планировки, устраивают водосливные канавы.

В состав земляных работ при возведении торгового центра входят: рыхление мерзлого грунта; планировка территории строительства, разработка котлована одноковшовым экскаватором, обратная засыпка пазух котлована.

1. Перед разработкой мерзлого грунта его разрыхляю дизель-молотом на глубину промерзания – 1,7 м

2. Разработку котлована на глубину 2,9 м производят одноковшовым экскаватором Э-5015А (обратная лопата) с емкостью ковша 0,5 м3. Для рыхления грунта режущий край ковша снабжен зубьями. Разрабатывают грунт экскаватором с бровки котлована.

Разработка котлована осуществляется экскаватором с погрузкой в автосамосвалы. Т.к. разрабатываемый грунт является грунтом второй категории, то для обслуживания экскаватора достаточно одного человека Ї машиниста экскаватора 6-го разряда.

Экскаватор разрабатывает на глубину меньшую проектной, оставляя так называемый недобор. Недобор (5…10 см) оставляют, чтобы не повредить основание и не допустить перебора грунтов.

Разработанный грунт вывозится из котлована на автосамосвалах за город на расстояние 10 км от стройплощадки. Грунт, необходимый для обратной засыпки, складируется в специально отведенном месте согласно стройгенплану.

2. Обратная засыпка пазух котлована и уплотнение грунтов производится после выполнения ленточного и столбчатого типов фундаментов, возведения подземной части здания и подвода коммуникаций. Перед обратной засыпкой пазух фундаментов в обязательном порядке должна быть выполнена гидроизоляция фундаментов.

Обратная засыпка осуществляется с использованием двух технологических процессов: транспортирование грунта обратной засыпки от мест складирования до кромок котлована бульдозером ДЗ-19 и сталкивания грунта с кромок котлована в пазухи. Для получения большей плотности уложенного грунта, наименьшей фильтрационной способности и уменьшения последующих осадок его укладывают с уплотнением.

Для уплотнения грунтов используется каток ДУ-39Б. Уплотнение осуществляется послойно, с толщиной слоя 60 см.

Бетонные работы при строительстве торгового центра включают в себя бетонирование монолитных фундаментов; бетонирование перекрытий (покрытия).

Бетонирование строительных конструкций состоит из следующих технологических процессов:

Ї монтаж опалубки;

Ї арматурные работы (установка арматурных каркасов, сеток, сварка выпусков арматуры);

Ї укладка и уплотнение бетонной смеси, уход за бетоном его выдерживание;

Ї демонтаж опалубки.

Опалубку, арматурные каркасы и сетки фундамента подают к месту установки стреловым краном СКГ-30, а опалубку, арматурные каркасы и сетки перекрытий – башенным краном КБ-503Б-1. Бетонную смесь подают автобетононасосом АБН 75/32.

Укладку бетонной смеси производим из приёмного бункера автобетононасоса, куда бетонная смесь с завода-изготовителя поставляется автобетосмесителями. Продолжительность транспортирования не должна превышать времени начала схватывания цемента и не более 60 мин.

Перед началом бетонирования проверяют и оформляют акт соответствии проекту опалубки, арматуры, расположения анкерных болтов и закладных частей, а также правильность устройства основания.

В качестве ускорителей твердения бетона применяются полиметаллические водные концентраты в соответствии с ТУ.

Температура бетонной смеси в момент выхода из смесителя не должна превышать плюс 20оС.

Высота падения смеси при выгрузке из смесителя в транспортные средства не должна превышать 1,5 м.

Укладку и уплотнение бетонных смесей следует осуществлять в высоком темпе, не допуская потери подвижности (в течении 40 мин. после доставки на объект).

Уплотняют бетонную смесь в фундаментах вибраторами ИВ-47, в перекрытиях – виброрейками ЭВ270. Рабочие во время этих операций находятся на инвентарных подмостях и площадках.

Виброуплотнение на одной позиции должно осуществляться до прекращения оседания смеси, появления молока на ее поверхности и отсутствия воздушных пузырьков.

После виброуплотнения смеси излишки должны быть сняты гребками, а поверхность заглажена при помощи кельм.

Выдерживание бетона и уход за ним.

Чтобы свежеуложенный бетон достиг требуемой прочности в назначенный

срок, за ним необходим правильный уход: поддержание его во влажном состоянии, предохранение от сотрясений, повреждений, ударов, а также от резких перепадов температуры.

Открытие поверхности свежеуложенного бетона через 3–4 часа после укладки необходимо укрыть влагоемким материалом опилок. Снятие опалубки должно осуществляться с обеспечением сохранности углов, кромок и поверхностей.

Распалубку монолитных железобетонных конструкций производить при достижении 70% прочности.

Выполнение бетонных работ в зимнее время

Выполнение мероприятий по зимнему бетонированию монолитных конструкций следует осуществлять при среднесуточной температуре ниже 0оС. Производство бетонных работ при температуре ниже –15оС запрещено.

При производстве работ в зимнее время предусмотрен электропрогрев бетона. Электропрогрев осуществляется путем преобразования электроэнергии в тепловую энергию, при прохождении тока через свежеуложенный бетон, который с помощью электродов включается в работу электрической цепи в качестве сопротивления. Электрический прогрев бетона в стыках требует меньшего расхода бетона и позволяет в более короткие сроки получить необходимую прочность бетона.

Контроль качества бетонных работ.

На протяжении всего периода возведения несущих конструкций здания необходимо осуществлять контроль за соблюдением правила производства работ, включая установку опалубки, монтаж арматуры, транспортирование смеси, укладку ее в опалубку и уплотнение ее в опалубке, уход за твердеющим бетоном и распалубливание.

Перекрытия и покрытия подробно рассмотрены в технологической карте.

Кладка столбов, внутренних и наружных стен выполняется из глиняного кирпича и состоит из следующих операций: установки порядовок и натягивания причалки; подготовки постели, подачи и разравнивания раствора; укладки кирпича на постель с образованием швов; проверки правильности кладки; расшивки швов.

К рабочему месту кирпич подают в поддонах вилочным захватом 2ТД СК 2.0 под наклоном, во избежание выпадения кирпича.

Порядовки устанавливают в углах кладки, в местах пересечения стен и на прямых участках стен не реже чем через 12 м. Причалку натягивают между порядовками, во избежание ее провисания через каждые 4…5 м под нее укладывают на растворе маячные камни или деревянные бруски соответствующих размеров так, чтобы они выступали за плоскость стены на 2…3 см. Причалку сверху прижимают камнем, уложенным насухо на маяк.

Подготовка постели заключается в очистке ее и раскладке на ней кирпича. Раствор на постель подают ковшовыми лопатами, а разравнивают его с помощью кельмы. Кирпич укладывают впритык. Раствор расстилают грядкой толщиной 2…2,5 см, не доходя до края стены на 2…3 см. Каменщик, держа кирпич в руке под углом к постели, двигает его к ранее уложенному кирпичу, захватывая часть раствора. Захватывать раствор начинают на расстоянии 6…7 см от ранее уложенного кирпича.

Рост каменщика, позволяет выполнять кладку только до высоты 1,2 м. Для дальнейшего возведения конструкции необходимы подмости.

Шарнирно-панельные подмости состоят из дощатого настила и двух шарнирно соединенных с ним треугольных металлических опор. При выполнении кладки второго яруса, т.е. выше 1,2 м от перекрытия, опоры расположены в нижнем положении. При кладке третьего яруса, выше 2,4 м, опоры подмостей занимают верхнее положение.

Кладку осуществляют звеном «тройка», которое состоит из каменщика 4-го разряда и двух каменщиков 2-го разряда. Каменщик высшего разряда укладывает верстовые ряды, один каменщик 2-го разряда кладет забутку, а другой каменщик 2-разряда подает раствор и кирпич на стену.

Каждому звену предоставляют участок кладки, называемый делянкой. Такой участок равен в высоту 1,2 м (один ярус) и предназначен для работы звена каменщиков в течение смены.

В процессе кладки выполняется армирование стен и столбов арматурными сетками.

Толщина швов не должна превышать следующих размеров, установленных для летней кладки: горизонтальных – 10–15 мм (средняя в пределах этажа – 12 мм); вертикальных – 8–15 мм (средняя не должна превышать 10 мм).

К моменту перерыва в работе все вертикальные швы верхнего ряда кладки должны быть заполнены раствором.

Для монтажа конструкций здания принят башенный кран КБ-503Б-1. В качестве грузозахватных приспособлений используется 2-х и 4-х ветвевой строп.

Прогоны опирают на железобетонные подушки 1 (рис. 7.4., а, б), заделываемые в кирпичные стены или укладываемые на кирпичных столбах по ходу кладки. Опорные подушки устанавливают так, чтобы разница в отметках верха их в пределах секции дома была не более 10 мм.

До начала монтажа прогонов выверяют нивелиром горизонтальность опорных подушек. Прогоны стропуют за две петли двухветвевым стропом, подают к месту установки и опускают на постель из раствора, разостланного на опорах. До проектного положения прогоны доводят монтажными ломиками. Однако перемещать прогон можно только перпендикулярно его продольной оси, работая лапой ломика. В противном случае может быть нарушена устойчивость стен и столбов, на которые опирается прогон. Рабочее место монтажников – на инвентарных подмостях. После выверки горизонтальности (по уровню и визированием на ранее установленные прогоны) и вертикальности (по отвесу) прогон крепят к опорной подушке сваркой закладных деталей и затем снимают стропы. Перед бетонирование стыков производят приемку сварных соединений и выполняют противокоррозийную защиту стальных закладных деталей. Стык замоноличивают с применением инвентарной опалубки. Подают бетонную смесь класса В20 пневмонагнетателем.

Монтаж плит перекрытий начинают после того, как все элементы наружных и внутренних стен в пределах этажа или захватки будут возведены до проектной отметки, а также смонтированы все прогоны.

До начала монтажа перекрытий проверяют положение верхних опорных частей кладки и прогонов, которые должны находиться в одной плоскости.

Необходимо обеспечить горизонтальность потолка, образуемого перекрытия. Для этого можно пользоваться следующим приемом. В пределах захватки здания по периметру верха стен и прогонов с помощью гибкого уровня наносят (на заранее закрепленные рейки) риски, соответствующие монтажному горизонту, т.е. отметке, на которой будет находиться низ конструкций перекрытий. Затем по нивелировочным отметкам (по шнуру-причалке) укладывают выравнивающий слой раствора (стяжку), разравнивают раствор правилом и после того, как стяжка приобретает 50% прочности, монтируют плиты перекрытий, расстилая на опорных поверхностях слой свежего раствора толщиной 3…4 мм.

Монтаж панелей начинают от торцовых стен, при этом рабочее место монтажников находится на инвентарных подмостях, а последующие панели укладывают на ранее уложенные конструкции.

Перекрытие монтирует звено из четырех человек: машиниста крана, двух монтажников (4-го и 3-го разрядов) и такелажника (3-го разряда), такелажник подбирает панели, стропует их четырехветвевым стропом и дает сигналы при подъеме. Два монтажника находятся на перекрытии (вначале на подмостях), располагаясь по одному у каждой опоры монтируемой панели. Монтажники принимают поданную краном панель, разворачивают ее и направляют при опускании в проектное положение. Небольшую передвижку панели монтажники делают ломиками до снятия строп. Однако перемещать панели в направлении, перпендикулярном стенам, недопустимо. Поэтому, прежде чем опустить панель, ее точно наводят, чтобы получить опорную площадку требуемой ширины. После укладки каждой панели проверяют горизонтальность потолка визированием по его плоскости; а при необходимости и правилом. Если обнаружится, что плоскости установленной и смежных с ней панелей не совпадают более чем на 4 мм, панель поднимают краном, исправляют растворную постель и устанавливают заново.

Панели перекрытий после выверки закрепляют в соответствии с указаниями в рабочих чертежах: монтажные петли панелей приваривают к анкерам, заделанным при кладке стены, смежные панели скрепляют между собой анкерами за монтажные петли. Продольные швы (стыки) между панелями заделывают бетоном В7,5, плотно зачеканивая им шов на всю глубину. Стыки панелей перекрытия со стенами заделывают вслед за монтажом перекрытия.

В пустотных настилах при опирании их на наружные стены обязательно заделывают пустоты легким бетоном или готовыми бетонными пробками на глубину не менее 120 мм. Это делают с целью теплоизоляции, чтобы в местах опирания перекрытий зимой не промерзли стены. Так же заделывают тяжелым бетоном или вкладышами пустоты в панелях, опирающихся на внутренние несущие стены. Такая заделка необходима для предохранения опорных частей пустотных настилов перекрытий от разрушения под давлением вышележащих конструкций.

В помещениях с сухим и нормальным влажностными режимами устраивают перегородки из обыкновенных плит, а в помещениях с влажным режимом (душевые, санузлы) из гидрофобизированных (влагостойких) гипсовых пазогребневых плит.

Размеры плит 667х500х100 мм. Масса плит 24 кг.

Технология монтажа перегородок из гипсовых пазогребневых плит производится в период выполнения отделочных работ, до устройства чистого пола, в условиях сухого и нормального влажностных режимов и температуре в помещении не ниже +5 °C. До монтажа гипсовые пазогребневые плиты должны пройти обязательную акклиматизацию (адаптацию) в помещении.

До начала работ по монтажу необходимо удалить с базового пола, стен и потолка пыль и грязь.

Согласно проекту необходимо выполнить разметку положения перегородки на полу и с помощью отвеса перенести ее на стены и потолок. Рекомендуется отмечать на полу расположение проемов.

Так как примыкание перегородок к несущим и ограждающим конструкциям выполняется эластичное с целью повышения звукоизолирующих свойств, то необходимо при помощи монтажного клея ко всем примыкающим конструкциям наклеить эластичную прокладку. Регулируя толщину слоя гипсового клея, необходимо добиться горизонтального положения прокладки на полу. После схватывания клея можно приступать к установке плит.

Для укладки плит используются блочные шарнирно – панельные подмости высотой.

При укладке пазом вверх у всех плит первого ряда необходимо удалить гребень.

Плиты первого ряда устанавливаются и выравниваются при помощи правила и уровня. Для удобства вдоль стен можно установить маячковые рейки. При укладке последующих рядов в паз нижнего ряда наносится клей. Кроме того, клей наносится и в вертикальный торцевой паз. Каждую уложенную плиту необходимо осадить при помощи резинового молотка. Выступивший при этом клей сразу же убирается и используется в дальнейшем. Необходимо добиваться толщины вертикальных и горизонтальных швов не более 2 мм. При помощи правила и уровня необходимо следить, чтобы все плиты находились в одной плоскости.

При укладке плит необходимо соблюдать разбежку торцевых (вертикальных) стыков. При такой кладке возникает потребность в доборных элементах. Гипсовые пазогребневые плиты легко режутся ручной ножовкой с широким полотном и крупными зубьями или специальным электроинструментом.

Плиты последнего ряда делаются со скошенными гранями. Полость между верхними плитами и перекрытием заполняется монтажным клеем. При необходимости плиты обрезаются под конфигурацию перекрытия. Как правило, плиты укладываются горизонтально (на большую грань), однако элементы последнего ряда, для уменьшения отходов, могут укладываться на меньшую грань, вертикально. При этом необходимо соблюдать разбежку торцевых (вертикальных) стыков плит.

При эластичном примыкании, плиты крепятся к ограждающим конструкциям с помощью специальных скоб размером 100х120 мм, выполненных из оцинкованной стали, с определенным шагом (на одной грани перегородки должно быть не менее 3-х креплений). Скоба устанавливается в паз уложенной плиты и крепится с помощью самонарезающих винтов к плите и анкерными дюбелями к ограждающим конструкциям.

Внешние углы конструкций следует укреплять угловым перфорированным профилем ПУ 31/31, который вдавливается в предварительно нанесенный клей. После чего широким шпателем наносится выравнивающий слой. При выполнении данной операции можно применять шпатель для внешних углов.

Внутренние углы укрепляются при помощи армирующей ленты. Бумажная лента укладывается в предварительно нанесенный на угол клей, самоклеющаяся лента наклеивается в угол, после чего наносится выравнивающий слой. При выполнении данной операции можно применять шпатель для внутренних углов.

Все металлические предметы, сопрягающиеся или находящиеся в самой перегородке из гипсовых плит, должны быть оцинкованными или иметь антикоррозийное покрытие.

Полученная поверхность перегородок и облицовок из гипсовых пазогребневых плит пригодна под любую отделку (окраску, оклейку обоями, облицовку керамической плиткой). Нанесение выравнивающего штукатурного слоя не требуется.

Максимальная длина перегородок принимается равной 6 м.

Кровельные работы выполняют при температуре наружного воздуха до -20С. Ограничения при производстве работ при отрицательных температурах заключается главным образом в том, что не разрешается выполнять кровельные работы при гололедице, снегопаде, тумане, сильном ветре. Рулонные материалы до укладки их на место должны быть отогреты в помещении и доставлены к месту производства работ в утепленной таре непосредственно перед укладкой.

До начала выполнения кровли должны быть выполнены водосточные воронки.

Производство кровельных работ выполняется в следующей последовательности:

- очистка основания от пыли и мусора;

- устройство пароизоляции – вленка ТЕХНОНиколь;

- устройство теплоизоляции из плит минераловатных ТЕРМОКРОВЛЯ толщиной 150 мм;

- устройство засыпной теплоизоляции из керамзитового гравия с уклоном 1,5% (укладывают по маячным рейкам, выложенным через каждые 2 м);

- устройство цементно-песчаной стяжки (укладывают по маячным рейкам, выложенным через каждые 2 м);

- устройство трехслойного рулонного ковра из кровельного материала «Изопласт» безогневым способом.

- Производят отделку воронок водосточных труб, вентиляционных устройств.

Теплоизоляционные плиты должны плотно прилегать друг к другу. В местах примыкания кровель к стенам должны быть предусмотрены переходные наклонные бортики (под углом 45°), высотой не менее 100 мм из цементно-песчаного раствора. В стяжках выполняют температурно-усадочные швы шириной 5 мм, разделяющие стяжку на участки не более 6х6 м. Устройство стяжки производят полосами не более 2 м, ограниченными маячными рейками.

Цементно-песчаный раствор подают к месту укладки в ящиках. Разравнивают стяжку правилом, это может быть металлический уголок, передвигаемый по рейкам. Наклеивают полотнища рулонного ковра от пониженных мест к повышенным. Подают материалы в обратном порядке подъемником.

При безогневом способе на огрунтованное основание наносят растворитель-керосин, что приводит к разжижению мастики на основании и на полотнище рулонного материала. Приклеивание рулонного материала происходит непрерывно, но прикатку уложенных полотнищ смещают по времени на 7..15 мин. Наплавляемые материалы, применяемые для нижних слоев кровельного ковра, очищают от посыпки, а для верхнего слоя ковра очищают только кромку от посыпки шириной 100 мм на ширину нахлестки полотнищ. Ковер наклеивают с помощью установки (рис. 7.10.), которая позволяет одновременно наносить необходимое количество керосина на полотнище и раскатывать рулон. Рулон укладывают на направляющие рабочей установки, при передвижении вперед полотнище раскатывается, на его поверхность сверху опускаются поролоновые валики, на которые подается керосин, затем каток прижимает смоченное полотнище к основанию. Окончательную прикатку рулонного материала и склеивание его с основанием осуществляется трехкратной проходкой катка массой 100 кг через 7..15 мин после нанесения керосина. Трехслойную рулонную гидроизоляцию наклеивают с нахлестом 100 мм.

При производстве работ соблюдают следующую последовательность технологических операций. Вначале подготавливают поверхность под оштукатуривание, затем провешивают её, наносят слои обрызга и грунта и разравнивают последний. После этого наносят и затирают, накрывочный слой, отделывают откосы, подготавливают и затирают гипсобетонные поверхности и заканчивают заделкой швов плит перекрытия.

Поверхности, подлежащие оштукатуриванию, должны быть тщательно очищены от пыли, грязи, жировых и битумных пятен. Поверхность стен очищают от наплывов раствора, срубая их скребками и штукатурными молотками, после чего ветошью очищают поверхность от пыли. Недостаточно шероховатые (например, бетонные) обрабатывают нарезкой, насечкой или в особых случаях пескоструйным аппаратом.

Затем приступают к устройству марок и маяков по отвесу и уровню. На каждый вбитый гвоздь намазывают гипсовое тесто или раствор, равняют его лицевую сторону на уровне шляпки гвоздя и обрезают с боков. Марки делают для того, чтобы на них установить правило, которое закрепляют гипсом, гвоздями или зажимами. Под правило наносят гипс или раствор. После схватывания гипса или раствора правило снимают, нанося по нему удары молотком. На стене остается полоса раствора, называемая маяком.

Устраивают конструкции так. Прежде всего, ставят несущий каркас, к нему приваривают или привязывают проволокой распределительный каркас, по которому натягивают сетку, часто прикрепляя её. Натягивать сетку надо как можно туже, так как слабо натянутая сетка вибрирует и нанесённый на неё раствор, будет отваливаться. Перед оштукатуриванием известково-гипсовыми растворами сетку закрашивают масляными красками или цементным молоком. Это предохраняет её от быстрого ржавления и разрушения.

Штукатурные работы выполняются механизированным способом, при котором подача и нанесение раствора производится с помощью растворонасоса СО-49.

Нанесение раствора на поверхность производят с помощью распылительной форсунки (сопла) механического или пневматического действия. При работе форсунку держат под углом 60° – 90° к оштукатуриваемой поверхности.

Слой обрызга должен сплошь покрывать оштукатуриваемую поверхность, иметь с ней прочное сцепление, заполнять все неровности. Толщина обрызга – 5 мм. Обрызг выполняет роль связующего звена между поверхностью, подлежащей оштукатуриванию, и остальными слоями (грунт и накрывочный слой) штукатурного намета, поэтому поверхность обрызга должна быть шероховатой и не следует её сглаживать и разравнивать.

После обрызга наносят слой грунта. Толщина слоя грунта не должна превышать 7 мм. Каждый последующий слой штукатурного намета наносят только после выравнивания и схватывания предыдущего. Последний слой грунта выравнивает так, чтобы накрывочный слой на всей плоскости имея одинаковую толщину.

Средняя толщина штукатурного намета не должна превышать при улучшенной штукатурки – 15 мм.

Работу по нанесению обрызга и грунта выполняет звено штукатуров из 5-х человек и машинист 3-го разряда, который находится внизу, обслуживая штукатурную установку СО-49. Двое штукатуров визуально при помощи рейки определяют отклонения основания от вертикали, затем они очищают поверхность. После очистки стен штукатуры устанавливают подборники вдоль стен, затем поднимаются на леса. После этого штукатур подает сигнал машинисту станции о включении растворонасоса.

Движением сопла слева направо и сверху вниз под углом 80° – 90° к поверхности штукатур наносит слой обрызга. Штукатур поддерживает рукав, обеспечивая первому штукатуру свободное перемещение по фронту работ, а также следит за состоянием наборных рукавов, предотвращая их скручивание и перегибы.

Нанесение грунта производят аналогично. Общая толщина не должна превышать 15 мм. Одновременны по мере нанесения обрызга на поверхность штукатуры правилами разравнивают образовавшиеся наплывы. Излишки раствора сбрасывают в подборники. При разравнивании слоя грунта один из штукатуров перемещает полутерок снизу вверх зигзагообразными движениями вправо и влево, прижимая его к стене параллельно полу так, чтобы между нижней частью полутерка и стеной образовался острый угол.

Другой штукатур контрольным правилом проверяет во всех направлениях поверхность огрунтованной стены. При необходимости подмазывают оставшиеся крупные раковины, пропуски. Раствор при этом подается штукатурной лопаткой и разравнивается полутерком.

Одновременно штукатуры движениями правил сверху вниз и снизу вверх производят разделку углов. Линии лузг и усенков после отделки должны быть прямыми и вертикальными.

Второе звено бригады наносит накрывочный слой на поверхности стен и производит затирку накрывочного слоя механизированным способом. Вначале штукатур, подав сигнал о включении накрывочного агрегата, при помощи универсальной удочки круговыми движениями слева направо и сверху вниз наносит накрывочный слой на поверхности стен.

Накрывочный слой наносят участками, размеры которых выбирают с таким расчетом чтобы обеспечить своевременное выравнивание и затирку накрывочного слоя. Толщина его после затирки должна быть не более 1,5 – 2 мм.

Одновременно по мере нанесения накрывочного слоя два штукатура производят подтягивание и разравнивание накрывочного слоя полутерком, перемещая его в разных направлениях. При этом верхняя кромка полутерка приподнята во избежание срезания раствора. Излишки раствора падают в подборники.

Затем все штукатуры звена выполняют затирку накрывочного слоя прижимая вращающиеся диски затирочных машин к обрабатываемой поверхности стен и перемещая их. Затирают накрывочный слой до исчезновения царапин, раковин, бугров. Подача воды регулируется клапанами, находящимися на корпусах затирочных машин. Места, недоступные для механизированной затирки, обрабатывают вручную терками. Качество затирки проверяют контрольным правилом.

К окраске внутренних поверхностей приступают после окончания строительно-монтажных работ, устройства инженерных коммуникаций (отопления, вентиляции), выполнения стекольных работ, навески дверей и ворот. При комбинированной окраске (известковой, масляной, клеевой и др.) выполняют сначала окраску известковыми составами.