Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Дипломная работа: Контейнерный козловой кран

Дипломная работа: Контейнерный козловой кран

1. Комплексная механизация железнодорожного контейнерного склада

В данном проекте рассмотрена комплексная механизация железнодорожного склада. Высокая степень автоматизации погрузо-разгрузочных работ данного склада стала возможной в связи с тем, что грузы на нем хранятся в крупнотоннажных контейнерах.

Контейнеры представляют собой стандартизованные по внешним и внутренним габаритам и местам расположения захватных приспособлений хранилища для грузов. По углам контейнеров размещены специальные элементы – фитинги, используемые как опоры контейнеров при их штабелировании и как элементы для захвата контейнеров при их перегрузке.

В связи с тем, что крупнотоннажные контейнеры массой брутто 10 т (1Д) и 25 т (1ВВ, 1В) в СНГ, как правило не применяются, при автоматизации железнодорожного склада будем исходить из того, что весь грузооборот на нем происходит в контейнерах массой 32 т (1А) и 20 т (1С).

Так как грузооборот склада тесно связан со временем выполнения погрузочно-разгрузочных операций, то целью автоматизации является уменьшение времени на их проведение и как следствие увеличение грузооборота склада и получения максимальной прибыли от использования складских площадей. Кроме того, целью автоматизации является удаление из зоны погрузочно-разгрузочных работ обслуживающего персонала для предотвращения производственных травм.

В качестве средства автоматизации склада в ходе дипломного проекта был выбран козловой контейнерный кран, целесообразность применения которого обоснована большой площадью склада, что усложняет применение наземных погрузчиков. Кроме того, это позволяет увеличить емкость склада за счет складирования контейнеров в 2 яруса и уменьшения промежутков между контейнерами в связи с отсутствием необходимости оставлять проезды для погрузчиков.

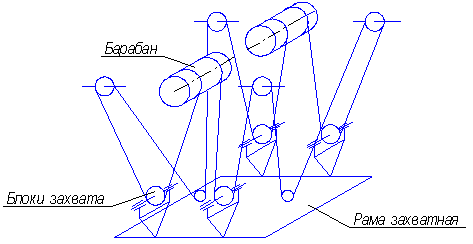

В качестве грузозахватного устройства в кране предложено применить специальное грузозахватное приспособление – спредер. Спредер осуществляет автоматическое сцепление и расцепление с контейнером без участия стропальщика. При опускании спредера на контейнер Т – образные штыри заходят в отверстия фитингов и поворачиваются на 90 градусов, осуществляя сцепление спредера с контейнером. После транспортировки контейнера штыри возвращаются в исходное положение, освобождая контейнер.

Для точного наведения спредера на контейнер зазват выполнен поворотным. Кроме того, предусмотрена возможность работы с несколькими типами контейнеров. При необходимости смены типоразмера контейнера вместо контейнера 1С спредер производит захват рамы для работы с контейнером 1А и производится подключение к этой раме электрических разъемов для работы механизмов поворота штыков.

Козловой контейнерный кран выполнен с двумя консолями грузоподъемность, на которых ограничена контейнерами 1С, что удешевляет конструкцию и в тоже время не сказывается на работе склада, так как под контейнеры 1А остается достаточно складского места между опорами крана. В тоже время опоры крана выполнены таким образом, что контейнеры 1С проходят сквозь них без поворота захвата, что ускоряет проведение погрузочно-разгрузочных работ.

2. Краткое описание проектируемого козлового крана

Проектируемый кран – контейнерный козловой кран, предназначенный для обслуживания железнодорожного контейнерного склада, полностью заполненного грузовыми контейнерами, причем половина из них массой 20т, а другая половина – массой 32т. в течение рабочей смены типоразмер перегружаемых контейнеров изменяется, в среднем, четыре раза в день.

Все элементы металлоконструкции – коробчатого сечения. Пролетное строение состоит из 2-х главных и 2-х концевых балок, опирающихся на 4 опоры, соединенные между собой попарно стяжками. Механизм передвижения крана состоит из балансиров и восьми ходовых тележек, собранных попарно под каждой опорой и имеющих индивидуальный привод.

Грузовая тележка представляет собой сварную раму, установленную на четырех двухребордных приводных колесах и перемещающуюся по мосту крана. На раме тележки козлового крана размещается механизм подъема и механизм передвижения тележки.

Механизм подъема представляет собой двухбарабанную лебедку.

Механизм передвижения грузовой тележки состоит из двух приводов: один привод – на каждую пару ходовых колес.

Расстояние по горизонтали между осями рельсов кранового пути называется – пролетом крана, а расстояние между осями ходовых колес или между осями балансирных тележек – базой крана. Расстояние между продольными осями подтележечных рельсов называется колеей тележки. Пролет проектируемого крана 25000 мм, а база 14000 мм. Колея тележки 13500 мм, а база 2500 мм.

3. Расчет механизма подъема

3.1 Исходные данные

1.

Грузоподъемность,

кг ![]()

2.

Масса

захвата, кг ![]()

3.

Скорость

подъема, м/с ![]()

4.

Кратность

полиспаста ![]()

5.

Число

ходовых колес ![]()

6.

Число

приводных колес ![]()

7. Группа режима работы 4

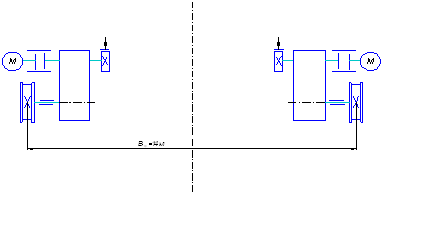

3.2 Выбор кинематической схемы механизма и схемы запасовки каната

Кинематическая схема механизма подъема крана представлена на рис. 1.

Рис. 1

Схема запасовки каната представлена на рис. 2.

Рис. 2.

Для данной схемы:

§

Кратность

![]() ;

;

§

Число

ветвей каната ![]() ;

;

3.3 Выбор каната и определение диаметра барабана

Выбор каната производится на основе выполнения условия:

![]() ;

;

где ![]() – коэффициент запаса (для

4 группы режима работы

– коэффициент запаса (для

4 группы режима работы ![]() ,

,![]() ), а

), а ![]() – максимальное усилие в

канате от веса груза. Оно рассчитывается по следующей формуле:

– максимальное усилие в

канате от веса груза. Оно рассчитывается по следующей формуле:

![]() , где:

, где:

![]() – вес груза;

– вес груза;

![]() – КПД блока.

– КПД блока.

Таким образом,

окончательно: ![]() .

.

Таким образом, ![]() .

.

Выбирается канат ЛК-Р конструкции 6х19 (1+6+6/6)+1 о.с. двойной свивки с органическим сердечником нераскручивающийся (с точечным контактом) по ГОСТ 2688–80.

Исходя из того, что ![]() и разрывное усилие меньше,

либо равно 335 кН, выбирается диаметр каната

и разрывное усилие меньше,

либо равно 335 кН, выбирается диаметр каната ![]() .

(Маркировка каната «11-Г-I-СС-Н-1862 ГОСТ 2688–80», т.е. грузовой канат, I

марка проволоки, маркировочная группа 1862 МПа, вид покрытия проволоки –

оцинкованная, сочетание направлений свивки элементов – крестовая, способ свивки

каната – нераскручивающийся).

.

(Маркировка каната «11-Г-I-СС-Н-1862 ГОСТ 2688–80», т.е. грузовой канат, I

марка проволоки, маркировочная группа 1862 МПа, вид покрытия проволоки –

оцинкованная, сочетание направлений свивки элементов – крестовая, способ свивки

каната – нераскручивающийся).

Диаметр барабана определяется из следующего условия:

![]() ;

;

где ![]() – диаметр каната, а

– диаметр каната, а ![]() – коэффициент, зависящий

от группы режима работы,

– коэффициент, зависящий

от группы режима работы, ![]() .

.

Таким образом, ![]() . По конструктивным

соображениям, исходя из нормального ряда диаметров барабанов, выбирается

. По конструктивным

соображениям, исходя из нормального ряда диаметров барабанов, выбирается ![]() .

.

3.4 Определение длины барабана и частоты его вращения

Сдвоенный барабан с шагом

нарезки: ![]()

![]() .

.

Окончательно выбирается ![]() .

.

Длина барабана рассчитывается по формуле

![]() ,

,

где:

![]() – длина участка барабана

под крепление каната;

– длина участка барабана

под крепление каната;

![]() – 1,5 неприкосновенных витка;

– 1,5 неприкосновенных витка;

![]() – ненарезанная часть;

– ненарезанная часть;

![]() – рабочая часть.

– рабочая часть.

Длина ненарезанной части

барабана рассчитывается из условия ограничения угла отклонения каната при

максимально приближенной к барабану тележке. По конструктивным соображениям она

принимается равной ![]() .

.

Число витков на рабочей части барабана:

![]() ,

,

где ![]() – кратность полиспаста.

– кратность полиспаста.

Таким образом, ![]()

![]() . Окончательно она принимается

. Окончательно она принимается

![]() .

.

Частота вращения барабана определяется из следующих соображений:

Окружная скорость на

поверхности барабана ![]() . С другой

стороны,

. С другой

стороны,

![]() ,

,

где ![]() – скорость подъема груза.

Тогда:

– скорость подъема груза.

Тогда:

![]() .

.

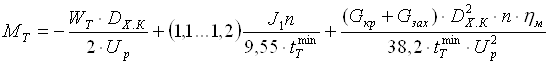

3.5 Выбор электродвигателя

Необходимая мощность

электродвигателя: ![]() . С учетом того,

что продолжительность включения для 4 Гр.Р.Р. составляет

. С учетом того,

что продолжительность включения для 4 Гр.Р.Р. составляет ![]() , по каталогу выбирается

электродвигатель MTН 612–6. Его параметры:

, по каталогу выбирается

электродвигатель MTН 612–6. Его параметры:

Мощность на валу 112 кВт,

Частота вращения ![]()

Максимальный момент на валу 3580Нм

3.6 Выбор редуктора

Передаточное отношение

редуктора равно ![]() . По каталогу

осуществляется подбор редуктора типа Ц2–650 с ближайшим передаточным числом:

. По каталогу

осуществляется подбор редуктора типа Ц2–650 с ближайшим передаточным числом: ![]() (

(![]() ).

).

Допустимый крутящий

момент на тихоходном валу ![]() .

.

Допустимая консольная нагрузка на тихоходном валу 69651Н

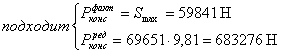

3.7 Проверка редуктора

1.

По

моменту: ![]()

2.

По

допустимой консольной нагрузке: ![]()

.

.

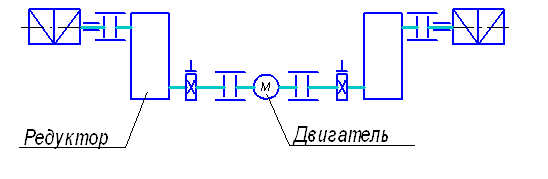

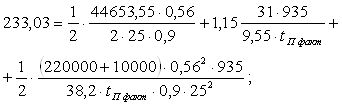

4. Механизм передвижения крана

Принципиальная кинематическая схема механизма передвижения крана приведена на рис. 3. Механизм имеет раздельный привод, осуществляемый от кранового электродвигателя через трехступенчатый цилиндрический вертикальный навесной редуктор на ходовое колесо. Тормозное устройство прикреплено к редуктору на специальной подставке.

4.1 Исходные данные

1.

Грузоподъемность,

кг ![]() .

.

2.

Масса

крана, кг ![]() .

.

3.

Масса

захвата, кг ![]() .

.

4.

Скорость

передвижения, м/с ![]() .

.

5.

Число

ходовых колес ![]() .

.

6.

Число

приводных колес ![]() .

.

7.

Режим

работы ![]() .

.

Кинематическая схема механизма передвижения крана

Рис. 3

4.2 Выбор ходовых колес крана

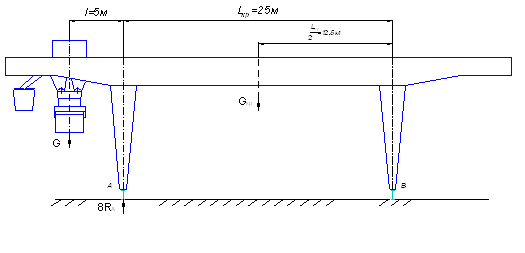

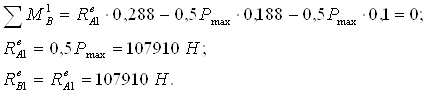

Схема для определения нагрузок на ходовые колеса крана представлена на рис. 4.

Рис. 4

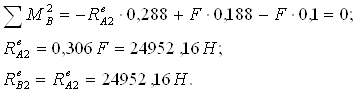

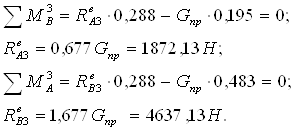

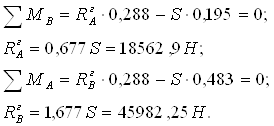

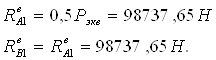

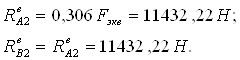

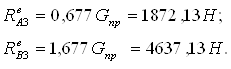

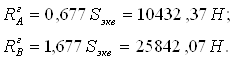

Сумма моментов относительно точки В:

![]() ;

;

где:

![]() – вес крана;

– вес крана;

![]() – вес захвата с грузом,

тележки и кабины;

– вес захвата с грузом,

тележки и кабины;

![]() – пролет крана;

– пролет крана;

![]() – расстояние от оси

захвата при его крайнем положении

– расстояние от оси

захвата при его крайнем положении

до оси ходовых колес.

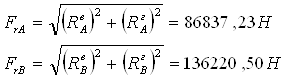

Тогда нагрузка на ходовое колесо:

![]() .

.

Выбираем приводные ходовые колеса:

К2РП-560–1 (ОСТ 24.090.0975)

Неприводные ходовые колеса:

К2РН-560–1 (ОСТ 24.090.0975)

Диаметр: 560 мм;

Материал колеса – сталь 75–2-а-I по ГОСТ 14959–79, НВ-330 (закалка, отпуск).

Рельс – Р43 (ГОСТ 4121–76).

4.3 Определение сопротивления передвижению крана с учетом ветровой нагрузки и уклона кранового пути

Сопротивление в ходовых колесах с учетом трения реборд и торцов ступиц:

![]()

где:

![]() – коэффициент,

учитывающий трение реборд и торцов ступиц ходовых колес крана о головки

рельсов. Для кранов козлового типа с раздельным приводом механизма

передвижения, для цилиндрических ходовых колес с подшипниками качения

– коэффициент,

учитывающий трение реборд и торцов ступиц ходовых колес крана о головки

рельсов. Для кранов козлового типа с раздельным приводом механизма

передвижения, для цилиндрических ходовых колес с подшипниками качения ![]() ;

;

![]() – коэффициент трения

качения ходовых колес по рельсам. Ходовое колесо – чугунное, диаметр – 560 мм,

головка рельса – скругленная, следовательно

– коэффициент трения

качения ходовых колес по рельсам. Ходовое колесо – чугунное, диаметр – 560 мм,

головка рельса – скругленная, следовательно ![]() ;

;

![]() – коэффициент трения в

подшипниках опор ходового колеса, приведенный к диаметру d цапфы вала

колеса;

– коэффициент трения в

подшипниках опор ходового колеса, приведенный к диаметру d цапфы вала

колеса;

d = 12 см – диаметр цапфы вала колеса.

![]() – диаметр поверхности

дорожки качения ходового колеса.

– диаметр поверхности

дорожки качения ходового колеса.

![]() – вес крана

– вес крана

![]() – вес груза.

– вес груза.

![]()

Горизонтальная составляющая веса крана от уклона подкрановых путей:

![]()

где ![]() – уклон подкрановых путей

для козловых кранов;

– уклон подкрановых путей

для козловых кранов;

Расчетная

ветровая нагрузка рабочего состояния ![]() при расчете мощности

двигателей механизмов принимается равной 70% от статической составляющей

ветровой нагрузки

при расчете мощности

двигателей механизмов принимается равной 70% от статической составляющей

ветровой нагрузки ![]() :

:

![]()

Полное статическое сопротивление передвижению крана:

![]()

![]()

4.4 Выбор электродвигателя

Потребная мощность электродвигателя:

![]()

где:

![]() – скорость передвижения

крана;

– скорость передвижения

крана;

![]() – КПД привода механизма;

– КПД привода механизма;

![]()

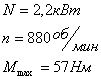

Принимаем электродвигатель типа MTF 311–6;

Мощность

двигателя: ![]()

Частота

вращения вала двигателя: ![]()

Максимальный

момент: ![]()

Пусковой момент двигателя:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

4.5 Выбор редуктора

Редуктор

выбирается по условию: ![]()

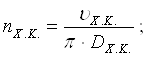

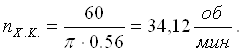

Частота вращения ходового колеса крана:

где:

– скорость передвижения крана;

– скорость передвижения крана;

![]() – диаметр ходового

колеса;

– диаметр ходового

колеса;

Необходимое передаточное число:

Расчетная мощность редуктора:

![]()

где:

![]() – коэффициент режима

работы;

– коэффициент режима

работы;

![]() для среднего режима

работы;

для среднего режима

работы;

![]() – мощность

электродвигателя при ПВ=25%;

– мощность

электродвигателя при ПВ=25%;

![]()

Выбираем редуктор Ц3ВК-250:

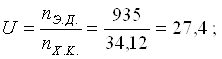

Фактическое

передаточное число: ![]() ;

;

Крутящий

момент на тихоходном валу: ![]() .

.

4.6 Проверка редуктора по двигателю

Наибольший момент, передаваемый редуктором:

![]() ;

;

где m – кратность пускового момента;

![]() для среднего режима

работы;

для среднего режима

работы;

![]() ;

;

Расчетный момент, передаваемый электродвигателем на тихоходный вал редуктора, с учетом динамических нагрузок, возникающих при пуске:

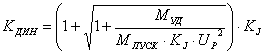

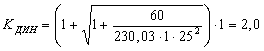

![]()

Где ![]() – коэффициент

динамических перегрузок;

– коэффициент

динамических перегрузок;

;

;

Где:

![]() – составляющая момента

при ударе в зацеплении;

– составляющая момента

при ударе в зацеплении;

![]() – коэффициент,

учитывающий отношение момента инерции от перемещаемой массы к общему моменту

инерции привода.

– коэффициент,

учитывающий отношение момента инерции от перемещаемой массы к общему моменту

инерции привода.

![]()

![]() , следовательно редукторы

выбраны правильно.

, следовательно редукторы

выбраны правильно.

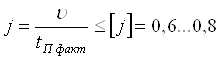

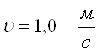

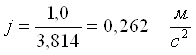

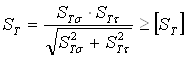

4.7 Проверка запаса сцепления при пуске

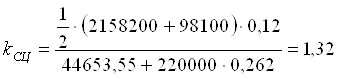

При расчетах коэффициента запаса сцепления рассматриваем случай наихудшего сочетания нагрузок: работа крана без груза, усилие от ветровой нагрузки и уклона подкранового пути направлены против движения крана.

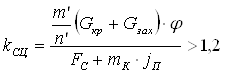

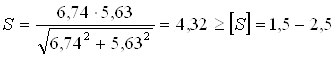

Для обеспечения движения крана в период пуска без пробуксовки приводных колес необходимо, чтобы выполнялось условие:

;

;

где:

![]() – коэффициент запаса

сцепления;

– коэффициент запаса

сцепления;

![]() – число приводных

ходовых колес крана;

– число приводных

ходовых колес крана;

![]() – общее число ходовых

колес крана;

– общее число ходовых

колес крана;

![]() – вес крана;

– вес крана;

![]() – вес захвата;

– вес захвата;

![]() – коэффициент сцепления

колеса с рельсом;

– коэффициент сцепления

колеса с рельсом;

![]() – сила внешнего

статического сопротивления при работе крана без груза;

– сила внешнего

статического сопротивления при работе крана без груза;

![]() – масса крана;

– масса крана;

![]() – ускорение при пуске.

– ускорение при пуске.

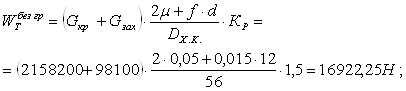

Сила внешнего статического сопротивления:

![]() ;

;

где:

![]() – полное статическое

сопротивление передвижению, при работе крана без груза;

– полное статическое

сопротивление передвижению, при работе крана без груза;

![]() – сопротивление от

трения в опорах приводных колес.

– сопротивление от

трения в опорах приводных колес.

![]() ;

;

где:

![]() – сопротивление в ходовых

колесах с учетом трения реборд и торцов ступиц при работе крана без груза;

– сопротивление в ходовых

колесах с учетом трения реборд и торцов ступиц при работе крана без груза;

![]() – сопротивление от

уклона кранового пути;

– сопротивление от

уклона кранового пути;

![]() – ветровая нагрузка.

– ветровая нагрузка.

![]() ;

;

Получаем:

![]() ;

;

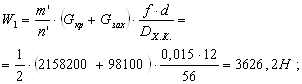

Сопротивление от трения в опорах приводных колес:

Тогда сила внешнего статического сопротивления:

![]() .

.

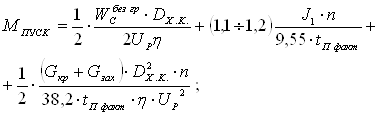

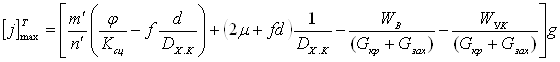

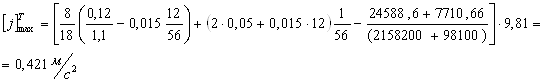

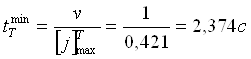

Определение ускорения при пуске крана:

где:

![]() – пусковой момент

двигателя;

– пусковой момент

двигателя;

![]() – момент инерции

вращающихся масс на валу двигателя;

– момент инерции

вращающихся масс на валу двигателя;

![]() – частота вращения вала

двигателя;

– частота вращения вала

двигателя;

![]() – время пуска.

– время пуска.

Подставляя значения, получим:

![]() ;

;

Ускорение при пуске крана:

;

;

где  – скорость движения крана;

– скорость движения крана;

Коэффициент сцепления:

.

.

4.8 Выбор тормоза

Тормозной момент механизма передвижения крана определяют при обеспечении надлежащего сцепления ходового колеса с рельсом, которое исключило бы возможность юза при торможении крана, движущегося с номинальной скоростью без груза.

Максимально допустимое замедление, при котором обеспечивается заданный запас сцепления ходовых колес с рельсом, равный 1,2, определяют следующим образом:

где ![]() - коэффициент сцепления колеса с

рельсом;

- коэффициент сцепления колеса с

рельсом;

![]() - коэффициент

запаса сцепления;

- коэффициент

запаса сцепления;

![]() - сопротивление

передвижению крана от сил трения, возникающих в ходовых колесах.

- сопротивление

передвижению крана от сил трения, возникающих в ходовых колесах.

![]() . Выбираем двухколодочный

нормально замкнутый тормоз ТТ-200.

. Выбираем двухколодочный

нормально замкнутый тормоз ТТ-200.

Наибольший тормозной момент: ![]()

Диаметр тормозного шкива: ![]()

5. Расчет вала ходового колеса крана

5.1 Расчет вала на статическую прочность

Расчет валов проводится на статическую прочность и усталость. Расчет валов на статическую прочность проводится при действии максимальных нагрузок рабочего состояния; на усталость – по эквивалентным нагрузкам нормального состояния.

Материал – 40Х

Для расчета приняты следующие нагрузки:

а) в вертикальной плоскости

![]() – максимальное статическое

давление на ходовые колеса;

– максимальное статическое

давление на ходовые колеса;

![]() – сила тяжести от массы

привода;

– сила тяжести от массы

привода;

![]() – осевая сила, приложенная

к ободу колеса;

– осевая сила, приложенная

к ободу колеса;

![]() – изгибающий момент;

– изгибающий момент;

– пара сил, возникающая от

действия осевой силы.

– пара сил, возникающая от

действия осевой силы.

б) в горизонтальной плоскости:

![]() – крутящий момент;

– крутящий момент;

– горизонтальная сила,

возникающая от действия реактивного крутящего момента.

– горизонтальная сила,

возникающая от действия реактивного крутящего момента.

Величина максимальных опорных реакций определяется с учетом знакопеременности изгибающего момента от осевой силы, приложенной к реборде ходового колеса. При этом реакция в опоре определяется при худшем случае нагружения вала моментом для данной опоры.

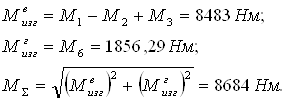

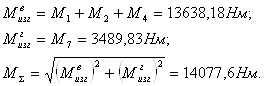

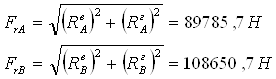

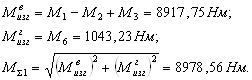

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Сечение 1–1

Сечение 2–2

Сечение 3–3

Статическую прочность считают обеспеченной, если ![]() , где

, где ![]() – минимально допустимое

значение общего коэффициента запаса по текучести.

– минимально допустимое

значение общего коэффициента запаса по текучести.

;

;

![]() – частные коэффициенты

запаса прочности по нормальным и касательным напряжениям.

– частные коэффициенты

запаса прочности по нормальным и касательным напряжениям.

Сечение 1–1

- нормальное напряжение в

расчетном сечении.

- нормальное напряжение в

расчетном сечении.

![]() - предел текучести при

растяжении с учетом размеров вала.

- предел текучести при

растяжении с учетом размеров вала.

где ![]() - диаметр расчетного

сечения.

- диаметр расчетного

сечения.

![]() - поправочный коэффициент

для вала с одной шпонкой при расчете на изгиб.

- поправочный коэффициент

для вала с одной шпонкой при расчете на изгиб.

![]() - масштабный коэффициент.

- масштабный коэффициент.

![]() - предел текучести образца.

- предел текучести образца.

- касательное напряжение в

расчетном сечении.

- касательное напряжение в

расчетном сечении.

где ![]() - поправочный коэффициент

для вала с одной шпонкой при расчете на кручение.

- поправочный коэффициент

для вала с одной шпонкой при расчете на кручение.

![]() - предел текучести при

кручении с учетом размеров вала.

- предел текучести при

кручении с учетом размеров вала.

![]()

Данный вал на прочность проходит.

Сечение 2–2

![]() - нормальное напряжение в

расчетном сечении.

- нормальное напряжение в

расчетном сечении.

![]() - предел текучести при

растяжении с учетом размеров вала.

- предел текучести при

растяжении с учетом размеров вала.

где ![]() - диаметр расчетного

сечения.

- диаметр расчетного

сечения.

![]() - поправочный коэффициент

для вала с одной шпонкой при расчете на изгиб.

- поправочный коэффициент

для вала с одной шпонкой при расчете на изгиб.

![]() - масштабный коэффициент.

- масштабный коэффициент.

![]() - предел текучести образца.

- предел текучести образца.

- касательное напряжение в

расчетном сечении.

- касательное напряжение в

расчетном сечении.

где ![]() - поправочный коэффициент

для вала с одной шпонкой при расчете на кручение.

- поправочный коэффициент

для вала с одной шпонкой при расчете на кручение.

![]() - предел текучести при

кручении с учетом размеров вала.

- предел текучести при

кручении с учетом размеров вала.

![]()

Сечение 3–3

![]() - нормальное напряжение в

расчетном сечении.

- нормальное напряжение в

расчетном сечении.

![]() - предел текучести при

растяжении с учетом размеров вала.

- предел текучести при

растяжении с учетом размеров вала.

где ![]() - диаметр расчетного

сечения.

- диаметр расчетного

сечения.

![]() - поправочный коэффициент

для вала с одной шпонкой при расчете на изгиб.

- поправочный коэффициент

для вала с одной шпонкой при расчете на изгиб.

![]() - масштабный коэффициент.

- масштабный коэффициент.

![]() - предел текучести образца.

- предел текучести образца.

- касательное напряжение в

расчетном сечении.

- касательное напряжение в

расчетном сечении.

где ![]() - поправочный коэффициент

для вала с одной шпонкой при расчете на кручение.

- поправочный коэффициент

для вала с одной шпонкой при расчете на кручение.

![]() - предел текучести при

кручении с учетом размеров вала.

- предел текучести при

кручении с учетом размеров вала.

Данный вал на прочность проходит.

5.2 Расчет вала на устойчивость

Расчет вала на устойчивость проводится по эквивалентной нагрузке. Величина эквивалентной нагрузки валов, работающих на изгиб и кручение, определяется как произведение номинальной нагрузки на соответствующий коэффициент долговечности, который оценивает фактический режим нагружения.

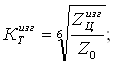

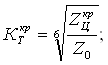

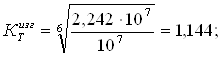

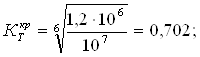

Коэффициенты долговечности определяются следующим образом

![]()

![]()

где

- коэффициенты срока

службы.

- коэффициенты срока

службы.

![]() - коэффициент переменности

нагрузки.

- коэффициент переменности

нагрузки.

![]() - базовое число циклов

- базовое число циклов

![]()

![]()

где ![]() - машинное время работы

кранового механизма при среднем режиме работы и общем сроке службы 15 лет.

- машинное время работы

кранового механизма при среднем режиме работы и общем сроке службы 15 лет.

![]() – число

включений механизма в час.

– число

включений механизма в час.

![]()

![]()

![]() – максимальное статическое

давление на ходовые колеса;

– максимальное статическое

давление на ходовые колеса;

![]() - эквивалентная нагрузка;

- эквивалентная нагрузка;

![]() – сила тяжести от массы

привода;

– сила тяжести от массы

привода;

![]() – осевая сила, приложенная

к ободу колеса;

– осевая сила, приложенная

к ободу колеса;

![]() – изгибающий момент;

– изгибающий момент;

– пара сил, возникающая от

действия осевой силы.

– пара сил, возникающая от

действия осевой силы.

![]() - эквивалентная сила;

- эквивалентная сила;

![]() – крутящий момент;

– крутящий момент;

![]() - эквивалентный крутящий

момент;

- эквивалентный крутящий

момент;

– горизонтальная сила,

возникающая от действия реактивного крутящего момента;

– горизонтальная сила,

возникающая от действия реактивного крутящего момента;

![]() - эквивалентная сила, возникающая

от действия реактивного крутящего момента.

- эквивалентная сила, возникающая

от действия реактивного крутящего момента.

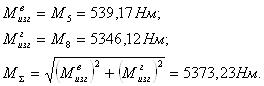

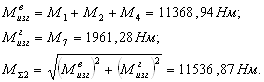

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Сечение 1–1

Сечение 2–2

Сечение 3–3

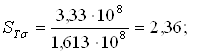

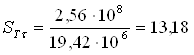

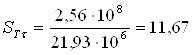

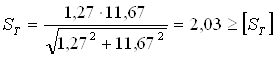

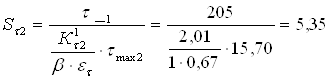

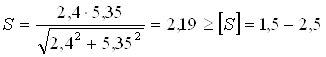

Запас прочности при совместном действии нормальных и касательных напряжений:

- запас прочности по

нормальным напряжениям;

- запас прочности по

нормальным напряжениям;

– запас прочности по

касательным напряжениям.

– запас прочности по

касательным напряжениям.

где ![]() - коэффициенты

концентрации расчетного сечения вала;

- коэффициенты

концентрации расчетного сечения вала;

![]() – коэффициент

упрочнения;

– коэффициент

упрочнения;

![]() – масштабный

фактор при изгибе и кручении;

– масштабный

фактор при изгибе и кручении;

![]() - пределы усталости вала

при симметричном цикле изменения напряжений при изгибе и кручении.

- пределы усталости вала

при симметричном цикле изменения напряжений при изгибе и кручении.

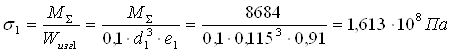

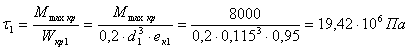

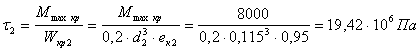

Сечение 1–1

![]() - нормальное напряжение в

расчетном сечении.

- нормальное напряжение в

расчетном сечении.

![]() - касательное напряжение в

расчетном сечении.

- касательное напряжение в

расчетном сечении.

Данный вал на усталость проходит.

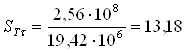

Сечение 2–2

![]() - нормальное напряжение в

расчетном сечении.

- нормальное напряжение в

расчетном сечении.

- касательное напряжение в

расчетном сечении.

- касательное напряжение в

расчетном сечении.

Данный вал на усталость проходит.

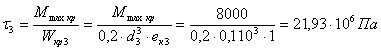

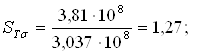

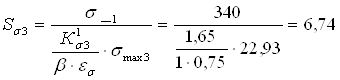

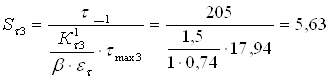

Сечение 3–3

![]() - нормальное напряжение в

расчетном сечении.

- нормальное напряжение в

расчетном сечении.

![]() - касательное напряжение в

расчетном сечении.

- касательное напряжение в

расчетном сечении.

Данный вал на усталость проходит.

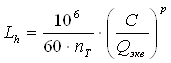

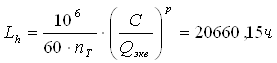

5.3 Проверка подшипников

Проверяем подшипник 3622 на заданный ресурс.

.

.

где ![]() - степенной

показатель для роликоподшипника;

- степенной

показатель для роликоподшипника;

![]() - динамическая

грузоподъемность;

- динамическая

грузоподъемность;

![]() – эквивалентная

динамическая грузоподъемность.

– эквивалентная

динамическая грузоподъемность.

![]()

где ![]() - коэффициент вращения;

- коэффициент вращения;

![]() - коэффициент радиальной

нагрузки;

- коэффициент радиальной

нагрузки;

![]() - коэффициент осевой

нагрузки;

- коэффициент осевой

нагрузки;

![]() - коэффициент безопасности

работы подшипника;

- коэффициент безопасности

работы подшипника;

![]() - температурный

коэффициент;

- температурный

коэффициент;

![]() - осевая нагрузка на

подшипник;

- осевая нагрузка на

подшипник;

![]() - радиальная нагрузка на

подшипник при подъеме груза.

- радиальная нагрузка на

подшипник при подъеме груза.

![]()

Расчетный ресурс подшипника для среднего режима работы и срока службы 5

лет: ![]()

Следовательно, проверяемый подшипник проходит по долговечности.

6. Расчет соединений

6.1 Расчет шлицевого соединения

Шлицы прямобочные по ГОСТ 1139–80. Напряжение смятия в шлицах рассчитывается следующим образом.

![]() ,

,

кран передвижение подъем контейнерный

где: ![]() ;

;

![]() – число зубьев;

– число зубьев;

![]() – средний по высоте зуба

диаметр;

– средний по высоте зуба

диаметр;

![]() – рабочая высота зубьев;

– рабочая высота зубьев;

![]() – длина соединения;

– длина соединения;

![]() – коэффициент, учитывающий

неравномерное распределение нагрузки между зубьями и вдоль зубьев шлицов.

– коэффициент, учитывающий

неравномерное распределение нагрузки между зубьями и вдоль зубьев шлицов.

Таким образом, ![]() МПа

МПа![]() МПа.

МПа.

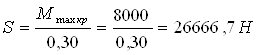

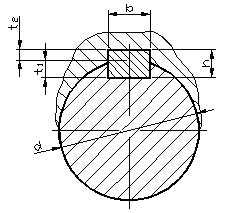

6.2 Расчет шпоночного соединения

Основным фактором, действующим на шпонку, является упругопластическое сжатие в зоне контакта. Вследствие этого, проводится условный расчет на смятие.

Шпонки

изготовлены из стали 45, для нее ![]() .

Допускаемое напряжение смятия

.

Допускаемое напряжение смятия ![]() .

.

![]()

![]() ;

;

где:

![]() – вращающий момент;

– вращающий момент;

![]() – диаметр вала;

– диаметр вала;

![]() – рабочая длина шпонки;

– рабочая длина шпонки;

![]() – глубина врезания шпонки

в ступицу;

– глубина врезания шпонки

в ступицу; ![]() – высота шпонки.

– высота шпонки.

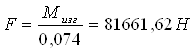

Рис. 6

Шпонка призматическая, ГОСТ 23360–78

Таким образом, шпонка обеспечивает передачу заданного момента, причем с некоторым запасом.

7. Проверочный расчет зубчатого зацепления

Материал – Сталь 40Х.

Колеса – улучшение, твердость 235…262 НВ, шестерни – улучшение, твердость 269…302 НВ.

7.1 Проверка зубьев колес по контактным напряжениям

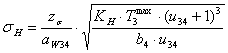

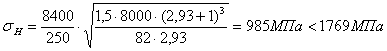

Расчетное значение контактного напряжения:

; откуда

; откуда

где:

![]() – для косозубых передач,

– для косозубых передач, ![]() ;

;

![]() – допускаемое контактное

напряжение;

– допускаемое контактное

напряжение;

![]() – ширина 4 зубчатого

колеса;

– ширина 4 зубчатого

колеса;

![]() – коэффициент нагрузки в

расчетах на контактную прочность;

– коэффициент нагрузки в

расчетах на контактную прочность;

![]() – КПД цилиндрической з.п.

– КПД цилиндрической з.п.

![]() где:

где:

1.

![]() – предел контактной

выносливости, который определяется по эмпирической зависимости:

– предел контактной

выносливости, который определяется по эмпирической зависимости: ![]()

2.

![]() – коэффициент

долговечности:

– коэффициент

долговечности: ![]() , где:

, где:

§

![]() (

(![]() ) – число циклов,

соответствующее перелому кривой усталости Вёлера. Так как

) – число циклов,

соответствующее перелому кривой усталости Вёлера. Так как ![]() , то принимается значение

, то принимается значение ![]() ;

;

§

Ресурс

передачи ![]() принимается равным

принимается равным ![]() .;

.;

Коэффициент

долговечности принимается равным ![]() ;

;

3.

Коэффициент

![]() учитывает влияние

шероховатости сопряженных поверхностей зубьев. Так как, в данном случае, зубья

шлифованные, то принимается

учитывает влияние

шероховатости сопряженных поверхностей зубьев. Так как, в данном случае, зубья

шлифованные, то принимается ![]() ;

;

4.

Коэффициент

![]() учитывает влияние окружной

скорости. Так как речь идет о передаче с малой скоростью, то принимается

учитывает влияние окружной

скорости. Так как речь идет о передаче с малой скоростью, то принимается ![]() ;

;

5.

![]() – коэффициент запаса

прочности. Так как зубчатые колеса были подвергнуты объемной закалке, т.е.

имеют однородную структуру, то принимается

– коэффициент запаса

прочности. Так как зубчатые колеса были подвергнуты объемной закалке, т.е.

имеют однородную структуру, то принимается ![]() ;

;

Окончательно:

![]() .

.

Коэффициент

нагрузки ![]() определяется по следующей

формуле:

определяется по следующей

формуле:

![]() , где:

, где:

Коэффициент ![]() , учитывающий внутреннюю

динамику нагружения, связанную с ошибками шагов зацепления и погрешностями

профилей зубьев шестерни и колеса. По таблице 2.6 [6], с учетом косозубости

зацепления, окружной скорости и 6 степени точности, выбирается значение

, учитывающий внутреннюю

динамику нагружения, связанную с ошибками шагов зацепления и погрешностями

профилей зубьев шестерни и колеса. По таблице 2.6 [6], с учетом косозубости

зацепления, окружной скорости и 6 степени точности, выбирается значение ![]()

Коэффициент ![]() учитывает неравномерность

распределения нагрузок по длине контактных линий. Он определяется по формуле:

учитывает неравномерность

распределения нагрузок по длине контактных линий. Он определяется по формуле:

![]() , где:

, где:

§

![]() – коэффициент

неравномерности распределения нагрузки в начальный период работы. Значение

выбирается по табл. 2.7 [6], с учетом твердости на поверхности зубьев колеса

600HB, схемы передачи №4 (двухступенчатый соосный редуктор) по рисунку 2.4 [6]

и коэффициента ширины

– коэффициент

неравномерности распределения нагрузки в начальный период работы. Значение

выбирается по табл. 2.7 [6], с учетом твердости на поверхности зубьев колеса

600HB, схемы передачи №4 (двухступенчатый соосный редуктор) по рисунку 2.4 [6]

и коэффициента ширины ![]() , равного

, равного ![]() . Окончательно, коэффициент

. Окончательно, коэффициент

![]() принимается равным

принимается равным ![]() ;

;

§

![]() – коэффициент, учитывающий

приработку зубьев. В зависимости от окружной скорости (

– коэффициент, учитывающий

приработку зубьев. В зависимости от окружной скорости (![]() ) для зубчатого колеса с

меньшей твердостью (60HRC), из табл. 2.8 [6] принимается равным

) для зубчатого колеса с

меньшей твердостью (60HRC), из табл. 2.8 [6] принимается равным ![]() ;

;

Таким

образом, ![]() .

.

![]() – коэффициент

распределения нагрузки между зубьями. Его определяют по следующей формуле:

– коэффициент

распределения нагрузки между зубьями. Его определяют по следующей формуле: ![]() , где:

, где:

![]() – начальное значение

коэффициента распределения нагрузки между зубьями. Его определяют по формуле:

– начальное значение

коэффициента распределения нагрузки между зубьями. Его определяют по формуле: ![]() , где

, где ![]() для з.к. с твердостью

для з.к. с твердостью ![]() и

и ![]() ; а

; а ![]() – степень точности. Таким

образом, окончательно:

– степень точности. Таким

образом, окончательно:

![]() ;

;

![]() .

.

![]()

Такое высокое

значение коэффициента нагрузки получается благодаря коэффициентам ![]() и

и ![]() . Для улучшения

характеристик передачи, коэффициент нагрузки необходимо минимизировать. Для

этого можно изготавливать зубчатые колеса большей степени точности.

. Для улучшения

характеристик передачи, коэффициент нагрузки необходимо минимизировать. Для

этого можно изготавливать зубчатые колеса большей степени точности.

Таким образом:

7.2 Проверка зубьев колес по напряжениям изгиба

Расчетное напряжение изгиба в зубьях колеса:

![]() , (2) где:

, (2) где:

![]() – коэффициент нагрузки при

расчете по напряжению изгиба;

– коэффициент нагрузки при

расчете по напряжению изгиба;

![]() – допускаемое напряжение

изгиба;

– допускаемое напряжение

изгиба;

![]() – окружная сила.

– окружная сила.

![]() , где:

, где:

§

![]() – предел выносливости,

– предел выносливости, ![]() ;

;

§

![]() – коэффициент

долговечности,

– коэффициент

долговечности, ![]() ; где:

; где:

·

![]() для закаленных зубьев;

для закаленных зубьев;

·

![]() – число циклов,

соответствующих перелому кривой усталости Вёлера;

– число циклов,

соответствующих перелому кривой усталости Вёлера;

·

![]() – ресурс передачи в циклах

(Если

– ресурс передачи в циклах

(Если ![]() , то принимают

, то принимают ![]() );

);

§

![]() – учитывает влияние

шероховатости,

– учитывает влияние

шероховатости, ![]() ;

;

§

![]() – учитывает влияние

двухстороннего приложения нагрузки. В данном случае, нагрузка односторонняя,

– учитывает влияние

двухстороннего приложения нагрузки. В данном случае, нагрузка односторонняя, ![]() ;

;

§

![]() – значение коэффициента

запаса для цементованных колес.

– значение коэффициента

запаса для цементованных колес.

Таким

образом, окончательно: ![]() .

.

Коэффициент нагрузки определяется из следующего соотношения:

![]() ; где:

; где:

Коэффициент ![]() учитывает внутреннюю

динамику нагружения. По таблице 2.9 [1], для шестой степени точности, скорости

меньше

учитывает внутреннюю

динамику нагружения. По таблице 2.9 [1], для шестой степени точности, скорости

меньше ![]() , и твердости на

поверхности колеса 600 HB, его значение принимается

, и твердости на

поверхности колеса 600 HB, его значение принимается ![]() ;

;

Коэффициент ![]() учитывает неравномерность

распределения напряжений у основания зубьев по ширине зубчатого венца. Он

вычисляется по следующей формуле:

учитывает неравномерность

распределения напряжений у основания зубьев по ширине зубчатого венца. Он

вычисляется по следующей формуле: ![]() , где

, где ![]() =1,4 – коэффициент

неравномерности распределения нагрузки в начальный период работы (его

определение см. выше, в пункте 7.1.2). Таким образом,

=1,4 – коэффициент

неравномерности распределения нагрузки в начальный период работы (его

определение см. выше, в пункте 7.1.2). Таким образом, ![]() ;

;

Коэффициент ![]() учитывает влияние

погрешностей изготовления на распределение нагрузки между зубьями.

учитывает влияние

погрешностей изготовления на распределение нагрузки между зубьями. ![]() .

.

Таким

образом, ![]() .

.

Столь высокое

значение коэффициента ![]() обусловлено

коэффициентом

обусловлено

коэффициентом ![]() , о котором речь

шла выше, в пункте 7.1.2. Его значение можно снизить, изготавливая зубчатые

колеса более точно, либо меньшей ширины.

, о котором речь

шла выше, в пункте 7.1.2. Его значение можно снизить, изготавливая зубчатые

колеса более точно, либо меньшей ширины.

Коэффициент ![]() учитывает форму зуба и

концентрацию напряжений, в зависимости от приведенного числа зубьев:

учитывает форму зуба и

концентрацию напряжений, в зависимости от приведенного числа зубьев: ![]() . С целью повышения

изломной прочности зубьев, при

. С целью повышения

изломной прочности зубьев, при ![]() ,

зубчатую передачу выполняют со смещением, которое определяется из соотношения:

,

зубчатую передачу выполняют со смещением, которое определяется из соотношения: ![]() . Из таблицы 2.10 [6],

принимают значение

. Из таблицы 2.10 [6],

принимают значение ![]() .

.

Остальные компоненты формулы (2) определяются следующим образом:

§

Коэффициент

![]() учитывает угол наклона

зубьев в косозубой передаче. Определяется из соотношения:

учитывает угол наклона

зубьев в косозубой передаче. Определяется из соотношения: ![]() ;

;

§

Коэффициент

![]() учитывает перекрытие

зубьев. Для косозубых передач

учитывает перекрытие

зубьев. Для косозубых передач ![]() ;

;

§

Окружная

сила ![]() определяется из следующих

соображений:

определяется из следующих

соображений:

![]() ;

; ![]() ;

;

![]() .

.

После подстановки значений всех компонент в формулу (2), получается соотношение для определения напряжения изгиба:

![]() .

.

8. Расчет механизма поворота захвата

8.1 Исходные данные

1.

Масса

поворотной части захвата, т ![]()

2.

Масса

контейнера, т ![]()

3.

Масса

груза в контейнере, т ![]()

4.

Диаметр

дорожки катания опорно-поворотного устройства, м ![]()

5.

Максимальное

смещение центра тяжести груза в контейнере, м ![]() .

.

8.2 Определение суммарного момента сопротивления вращению

Суммарный момент сопротивления вращению

![]()

где ![]() - момент сопротивления

вращению, создаваемый силами трения.

- момент сопротивления

вращению, создаваемый силами трения.

![]() - момент сопротивления

вращению, создаваемый силами инерции.

- момент сопротивления

вращению, создаваемый силами инерции.

![]()

где ![]() - плечо трения качения

- плечо трения качения

![]() – по данным

опорно-поворотного круга

– по данным

опорно-поворотного круга

![]() – суммарное давление на

ролики

– суммарное давление на

ролики

При ![]()

где ![]()

![]() – равнодействующая внешних

нагрузок

– равнодействующая внешних

нагрузок

![]() - расстояние от оси

вращения до равнодействующей

- расстояние от оси

вращения до равнодействующей

![]() – опрокидывающий момент

– опрокидывающий момент

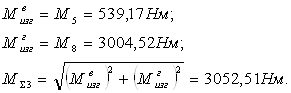

![]()

![]()

![]()

![]()

![]()

![]()

![]()

где ![]() - частота вращения

- частота вращения

![]() – время разгона

– время разгона

![]()

![]()

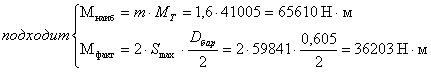

8.3 Выбор редуктора

Необходимый крутящий момент на тихоходном валу редуктора:

![]()

где ![]() - КПД опорно-поворотного

круга

- КПД опорно-поворотного

круга

![]() - КПД зацепления

опорно-поворотного круга

- КПД зацепления

опорно-поворотного круга

![]() - КПД конической пары

- КПД конической пары

![]()

Принят редуктор Ц2–250.

передаточное

число ![]()

максимальный

крутящий момент на тихоходном валу ![]() .

.

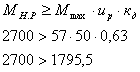

8.4 Проверка редуктора по двигателю

На поворотной части захвата установлен двигатель MTF 012–6, имеющий

Редуктор выбран правильно, если выполняется условие:

Следовательно, редуктор выбран правильно.

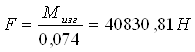

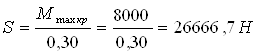

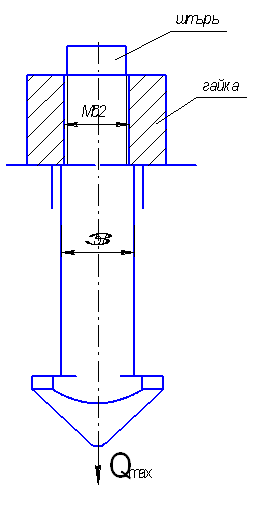

9. Проверочный расчет штыря

Проведем расчет штыря на прочность. Материал – Сталь 20Г

Схема нагружения штыря представлена на рис. 8.

Рис. 8.

Расчетная формула

![]()

где ![]()

![]() – коэффициент запаса

прочности

– коэффициент запаса

прочности

![]() - наибольшая нагрузка,

приходящаяся на один штырь

- наибольшая нагрузка,

приходящаяся на один штырь

Сечение 1–1

![]() - внутренний диаметр резьбы

М52

- внутренний диаметр резьбы

М52

![]()

46,23<137,5

Сечение 2–2

![]()

![]()

30,77<137,5.

10. Технологическая часть

10.1 Назначение и краткое описание конструкции

Механизм передвижения крана предназначен для передвижения козлового контейнерного крана по рельсовому пути. Приводными являются 8 из 16 колёс крана. Передвигается кран на складе контейнеров с помощью рельсового ходового устройства на стальных ходовых колесах с приводом от механизма передвижения по крановым путям. Механизм состоит из двигателя, зубчатой муфты, редуктора, тормоза. Тормоз установлен на быстроходном валу. Вращающий момент передаётся от двигателя, через зубчатую муфту, на быстроходный вал редуктора. К приводному колесу вращающий момент передаётся через шлицевое соединение полого выходного вала редуктора.

10.2 Анализ технических требований

Двигатель механизма соединяется с редуктором при помощи зубчатой муфты. Для нормальной работы такого соединения необходимо при сборке механизма обеспечить соосность валов двигателя и редуктора. Для выполнения данных требований нужно обеспечить возможность регулирования наклона осей, а так же возможность их горизонтального и вертикального перемещения.

Ходовые колёса приводной тележки подвержены сильному износу, поэтому при сборке ходовой части тележки необходимо обеспечить выполнение следующих технических требований:

· оси валов ведущих и ведомых колес (оси О-О и О'-О') должны быть параллельны между собой.

· реборды колес должны располагаться в одной плоскости.

10.3 Технологичность конструкции

Совершенство конструкции механизма характеризуется его экономичностью, удобством эксплуатации, тем, насколько учтены возможности технологических методов его изготовления. Оценку технологичности конструкции данного механизма по сравнению с другой, производят, сопоставляя их трудоёмкость, себестоимость и материалоёмкость. Можно дополнительно учесть унификацию элементов, рациональность расчленения на конструктивные и технологические элементы, взаимозаменяемость элементов и другие факторы.

Конструкция механизма должна быть удобной для обслуживания и ремонта. Повышение ремонтопригодности изделия обеспечивается лёгкостью и удобством его разборки и сборки. Отработка конструкции на технологичность начинается уже на стадии разработки технического задания. На стадии эскизного проекта выявляют номенклатуру и параметры деталей, выявляют возможности их унификации и стандартизации, определяют возможность рационального членения или объединения деталей, анализируют условия сборки основных деталей, определяют номенклатуру ремонтируемых и сменных деталей изделия.

10.4 Маршрут сборки механизма

В основу разработки технологического процесса положены два принципа: технический и экономический. В соответствии с техническим принципом технологический процесс должен обеспечить выполнение всех требований рабочего чертежа и технических условий на изготовление данного изделия. В соответствии с экономическим принципом изготовление изделия должно вестись с минимальными затратами труда и издержками производства.

Сборка механизма передвижения начинается с установки ходовых колёс. Рама тележки устанавливается в положение, перевернутое относительно рабочего на 180 градусов. Вал (ось) в сборе с подшипниками устанавливается в корпус, закрывается крышкой и затягивается двумя болтами.

Погрешность расположения ходовых колёс контролируется с помощью специального приспособления, представляющего собой штангу, жёстко закрепляемую на одном из колёс. Контролируется отклонение соответствующих плоскостей в пределах 5 мм. Параллельность осей колёс считается обеспеченной при обработке поверхностей.

После сборки ходовой части тележку кантуют с помощью крана и устанавливают на подтележечные рельсы сборочного участка. При этом крановая тележка должна обоими колесами опираться на рельсы.

После сборки ходовой части, на вал приводного колеса надевается редуктор. Редуктор целиком опирается на шлицевое соединение. Фиксация выходного вала редуктора на валу приводного колеса осуществляется упором в буртик и закреплением с помощью двух болтов. Болты фиксируются отгибом кромки шайбы. Центрирование происходит по боковым граням шлицов.

Затем на настиле тележки размечают осевую линию, параллельную осям ходовых колес. С помощью винтов устанавливают редуктор так, чтобы ось быстроходного вала совпадала с линией. После выверки положения оси регулировочные винты стопорятся контргайками.

Далее необходимо установить электродвигатель. Перед его установкой нужно определить его рабочее положение, определяемое допустимыми погрешностями расположения валов. Положение электродвигателя в горизонтальной плоскости регулируется поворотом редуктора относительно выходного вала редуктора соответствующими болтами. Положение электродвигателя в вертикальной плоскости регулируется подкладками под лапы двигателя. Толщина подкладок определяется с помощью измерительного устройства, устанавливаемого на предварительно смонтированную полумуфту. С помощью индикатора производят два замера в вертикальной плоскости. Модуль разности показаний индикатора соответствует двойной величине несоосности валов в вертикальной плоскости. Подобранные по найденному размеру подкладки приваривают на место установки двигателя.

При непосредственной установке двигателя на штатное место необходимо совместить крепёжные отверстия. Отверстия совмещаются посредством введения в них стержня, имеющего на конце конусную поверхность.

После совмещения отверстий двигатель закрепляется болтовыми соединениями.

После установки двигателя необходимо соединить полумуфты. Полумуфты соединяются шестью болтами для отверстий из-под развёртки посажеными с натягом.

11. Электрическая часть

Козловой контейнерный кран питается от сети переменного тока напряжением 380 Б. Для питания электрооборудования крана предусмотрен троллейный токосъемник, который установлен на торцевой части консоли моста. На кране предусмотрены следующие электроприводы: привод грузовых лебедок, привод механизма передвижения крана, привод передвижения грузовой тележки, привод поворота спредера, привод запирания замков спредера, а также освещение рабочей площадки и устройства безопасности.

Основные элементы схемы

| M1, М2 | асинхронные электродвигатели с фазным ротором |

| S1 | рубильник подачи питания в силовую схему. |

| S2 | рубильник подачи питания в схему управления. |

| FA | реле максимальной защиты. |

| KM9, KM10 | контакторы тормоза |

| KM7, KM8 | тормоза |

| КМ | линейный контактор |

| КВ, КН | контакторы реверсора |

| KM1…КМ4 | контакторы ускорения. |

| KM5…КМ6 | контакторы противовключения. |

| КТ1, КТ2 | реле ускорения |

| KV1 | реле нулевой защиты |

| KV2 | реле тормоза |

| KV3 | реле противовключения |

| SQ1, SQ2 | конечные выключатели вперед-назад. |

Описание работы схемы механизма передвижения крана.

Схема управления электродвигателями обеспечивает автоматический пуск, реверсирование, торможение и ступенчатое регулирование скорости на реостатных характеристиках двигателя.

Командоконтроллер имеет симметричную систему переключения контактов.

Подача питания в схему осуществляется включением рубильников S1 и S2. Включаются реле КТ1 и КТ2, замыкаются контакты КТ1 и КТ2 в цепи реле KV1 и размыкаются контакты КТ1 и КТ2 в цепях контакторов КМ1 и КМ3. Включается реле KV1. Замыкаются контакты реле KV1 в цепи управления. Контакт ПУ остается постоянно замкнут.

Движение «вперед».

Устанавливаем командоконтроллер в крайнее положение «вперед». Включается контактор КВ. Замыкается контакт КВ в цепи контактора КМ и в статорной цепи электродвигателей. Срабатывает контактор КМ. Замыкается контакт КМ, шунтируется контакт KV3 и замыкается контакт КМ в статорной цепи электродвигателя. Таким образом, на оба двигателя подается 3-х фазное напряжение.

На реле KV3 подается питание со стороны выпрямительного моста роторной цепи электродвигателя и со стороны цепи управления.

Условие срабатывания реле KV3:

Uр.=Uцепи-Uрот

т.е. для срабатывания реле должно выполняться условие:

Uцепи > Uрот

Uрот =4,44*W2*f2*Ф*k02

где f2=f1*S.

Скольжение S=(n0-n)/n0

В двигательном режиме S=1…0,1, поэтому реле KV2 – срабатывает.

Замыкается контакт KV3 в цепи контактора КМ9. Замыкается контакт КМ9 в цепи катушек КМ7, КМ8 и реле KV2 (контроль питания), замыкается контакт KV2 в цепи контактора КМ10. Освобождаются колодки тормозов.

Переводим командоконтроллер в крайнее положение «вперед». Включаются контакторы КМ5 и КМ6. Замыкаются контакты КМ5 и КМ6 в цепи пусковых сопротивлений, шунтируя первую ступень пусковых сопротивлений и размыкается контакт КМ5 в цепи реле КТ1. Реле КТ1 включается. Контакт КТ1 в цепи контакторов КМ1 и КМ2 с выдержкой времени замыкается. Замыкаются контакты КМ1 и КМ2 в цепи пусковых сопротивлений, шунтируя вторую ступень пусковых сопротивлений и замыкается контакт КМ2 в цепи контакторов КМ1 и КМ2, шунтируя контакт КТ1, замыкается контакт КМ1 в цепи реле КТ2. Реле КТ2 включается. Контакты КТ2 в цепи контакторов КМ3 и КМ4 с выдержкой времени замыкается. Включаются контакторы КМ3 и КМ4. Замыкаются контакты КМ3 и КМ4 в цепи пусковых сопротивлений, шунтируя третью ступень пусковых сопротивлений. Остаточное сопротивление предназначено для уменьшения разности между тяговыми усилиями 2-х двигателей.

Характеристика №1 соответствует первой позиции и служит для выборки люфта в механизме передвижения.

Пуск в направлении «назад» осуществляется по аналогичным характеристикам, с той лишь разницей, что вместо контактора КВ включается контактор КН.

Торможение в режиме противовключения и реверс.

При работающем двигателе «вперед» командоконтроллер передвигается из 4-й позиции «вперед» в 4-ю позицию «назад». В режиме противовключения S=2…1 и Uрот³Uцепи, реле KV3 отключается. Размыкается контакт KV3 в цепи контакторов КМ5, КМ6, КМ1… КМ4. Размыкаются аналогичные контакты в цепи пусковых сопротивлений, включая в цепь все сопротивления.

При остановке двигателя скольжение S=1, реле KV3 снова включается, замыкается контакт KV3 в цепи контакторов КМ5 и КМ6, происходит дальнейшее ступенчатое регулирование скорости при движении крана назад.

Виды защит и блокировок.

А) Максимальная защита осуществляется с помощью блока реле FA и при больших перегрузках контакт FA в цепи реле KV1 размыкается. Реле KV1 выключается. Размыкается контакт KV1 в цепи управления. Отключаются все контакторы и катушки тормозов. Накладываются колодки тормозов. Отключаются электродвигатели.

Б) Нулевая защита осуществляется с помощью реле KV1 нулевой защиты при перебоях с питанием. При отключении питания реле KV1 выключается. Размыкается контакт KV1 в цепи управления. Отключаются все контакторы и катушки тормозов. Отключаются все двигатели. Накладываются колодки тормозов.

В) Срабатывание конечных выключателей при движении крана. При наезде крана на конечный выключатель SQ1 или SQ2, он размыкает цепь реле KV1. Реле KV1 выключается. Размыкается контакт KV1 в цепи управления. Отключаются все контакторы и катушки тормозов. Отключаются электродвигатели и накладываются тормоза.

Список литературы

1. Курсовое проектирование грузоподъемных машин. Руденко Н.Ф., Александров М.П., Лысяков А.Г. – М: Машиностроение, 1971.

2. Курсовое проектирование грузоподъемных машин. Под ред. Казака С.А. – М: Высшая школа, 1989.

3. Подъемно-транспортные машины. Александров М.П. – М: Высшая школа, 1985.

4. Подъемно-транспортные машины. Атлас конструкций. Под ред. Александрова М.П., Решетова Д.Н. – М: Машиностроение, 1987.

5. Козловые краны общего назначения. Абрамович И.И., Котельников Г.А. – М: Машиностроение, 1983.

6. Конструирование узлов и деталей машин. Дунаев П.Ф., Леликов О.П. – М: Высшая школа, 2000.

7. Справочник по кранам. Под ред. Гохберга М.М. В 2-х томах. – М: Машиностроение, 1988.

8. Расчеты крановых механизмов и их деталей. ВНИИПТМАШ. – М: Машиностроение, 1971.

9. Специальные краны. Петухов П.З., Ксютин Г.П., Серлин Л.Г. – М: Машиностроение, 1985.

10. Правила устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10 14 2000) – М: Металлургия, 2000.

11. Справочник конструктора-машиностроителя. Анурьев В.И. В 3-х томах. – М: Машиностроение, 1982.

12. Технология производства подъемно-транспортных машин. Косилова А.Г., Сухов М.Ф. – М: Машиностроение, 1982.

13. Справочник технолога-машиностроителя. Под ред. Косиловой А.Г., Мещерякова Р.К. В 2-х томах. – М: Машиностроение, 1985.

14. Справочник: допуски и посадки. Часть 1. – Л: Машиностроение, 1982.

15. Технология машиностроения. Под ред. Дальского А.М. В 2-х томах. – М: МГТУ им. Н.Э. Баумана, 1999.

16. Охрана труда в машиностроении. Под ред. Юдина Е.Я., Белова С.В. – М: Машиностроение, 1983.

17. Методическое пособие «Сборник типовых расчетов по курсу Охрана труда». Белов С.В., Козьяков А.Ф. – М: 1984.

18. Правила по охране труда при погрузочно-разгрузочных работах и размещении грузов (ПОТ РМ-007–98) – М: Металлургия, 1998.

19. Методическое пособие «Организационно-экономическая часть дипломных проектов конструкторского профиля». Под ред.

Ипатова М.И. – М: МГТУ им. Н.Э. Баумана, 1991.

20. Организация и планирования машиностроительного производства. Под ред. Ипатова М.И., Постникова В.И., Захаровой М.К. – М: Высшая школа, 1988.