Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Дипломная работа: Технологический процесс обработки деталей "Крышка" и "Шарнир" при годовой программе выпуска 2000 штук

Дипломная работа: Технологический процесс обработки деталей "Крышка" и "Шарнир" при годовой программе выпуска 2000 штук

УТВЕРЖДЕНО

Предметной комиссией

«______» ________ 2009 г.

ЗАДАНИЕ

Для курсового проектирования по Технологии машиностроения студентка

Бутрим Кристина Игоревна

Специальность 151001 «4» курса группы ТМ - 410

Политехнического колледжа городского хозяйства

Тема задания: Разработать технологический процесс обработки детали «Крышка» и "Шарнир" при годовой программе выпуска 2000 штук

Курсовой проект на указанную тему выполняется в следующем объеме:

Пояснительная записка:

1. Технологическая часть

1.1. Описание конструкции и назначение детали

1.2. Технологичность конструкции

1.2.1. Характеристика материала

1.3. Определение типа производства

1.4. Выбор заготовки

1.5. Маршрут обработки

1.5.1. Выбор оборудования с обоснованием

1.5.2. Определение технологических базовых поверхностей и выбор приспособлений

1.5.3. выбор режущего инструмента

1.5.4. Выбор мерительного инструмента

2. Расчетная часть

2.1 Расчет припуска на механическую обработку

2.2 Расчет режимов резания на каждую операцию

2.3 Нормирование операций

2.4 Расчет режущего инструмента

2.5 Расчет мерительного инструмента

Заключение

3. Графическая часть

3.1. Чертеж детали Чертеж заготовки

3.2. Чертеж режущего инструмента Чертеж мерительного инструмента

3.3. Операционные эскизы на каждую механическую операцию с режущим инструментом.

4. Операционный технологический процесс обработки с составлением операционных карт и операционных эскизов, УП на одну операцию выполненная в САПР ADEM-8,0. (срок выполнения 10 декабря 2010 г.)

Подготовить презентацию и доклад к защите курсового проекта.

Дата выдачи « 06 » сентября 2010 г.

Срок окончания « 10 » декабря 2010 г.

Председатель П(Ц)К __________/ Александрова Т.О./

Преподаватель Александрова Т.О.

Содержание

Введение

1. Технологическая часть

1.1 Описание конструкции и назначение детали

1.2 Технологичность конструкции

1.2.1 Характеристика материала

1.3 Определение типа производства

1.4 Выбор заготовки и расчёт заготовки

1.5 Маршрут обработки

1.5.1 Выбор оборудования с обоснованием

1.5.2 Определение технологических базовых поверхностей и выбор приспособлений

1.5.3 Выбор режущего инструмента

1.5.4 Выбор мерительного инструмента

2. Расчетная часть

2.1 Расчет режимов резания на каждую операцию

2.2 Нормирование операций

2.3 Проектирование и расчет специального режущего инструмента

2.4 Расчет мерительного инструмента

2.5 Разработка управляющей программы на операцию 020 токарная с ЧПУ (Установ Б)

Заключение

Литература

4. Технологическая документация

4.1 Операционный технологический процесс обработки детали, операционные карты, операционные эскизы)

Презентация

Введение

Роль машиностроения в развитии всех отраслей народного хозяйства. Основные направления повышения производительности и обеспечения требуемой точности при разработке новых технологических процессов механической обработки деталей.

Цель машиностроения - изменение структуры производства, повышение качественных характеристик машин и оборудования. Предусматривается осуществить переход к экономике высшей организации и эффективности с всесторонне развитыми силами, зрелыми производственными отношениями, отлаженным хозяйственным механизмом. Такова стратегическая линия государства. Перед машиностроительным комплексом поставлена задача резко повысить технико-экономический уровень и качество машин, оборудования и приборов. Предметом исследования и разработки в технологии машиностроения являются виды обработки, выбор заготовок, качество обрабатываемых поверхностей, точность обработки и припуски на неё, базирование заготовок; способы механической обработки поверхностей - плоских, цилиндрических, сложнопрофильных и др.; методы изготовления типовых деталей - корпусов, валов, зубчатых колёс и др.; процессы сборки (характер соединения деталей и узлов, принципы механизации и автоматизации сборочных работ); конструирование приспособлений. Основными направлениям развития современной технологии: переход от прерывистых, дискретных технологических процессов к непрерывным автоматизированным, обеспечивающим увеличение масштабов производства и качества продукции; внедрение безотходной технологии для наиболее полного использования сырья, материалов, энергии, топлива и повышения производительности труда; создание гибких производственных систем, широкое использование роботов и роботизированным технологических комплексов в машиностроении и приборостроении.

1. Технологическая часть

1.1 Описание конструкции и назначение детали

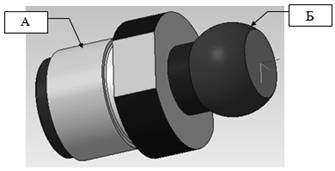

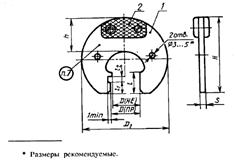

Деталь “Шарнир ” (рис. 1) является телом вращения, применяется в соединениях.

Деталь “Шарнир” состоит из цилиндрического основания (А) и фасонной бобышки (Б). Наружная поверхность цилиндрического основания состоит из 3-х диаметров Ø 65 мм, Ø 72 мм, Ø 89 мм и канавки. На наружном диаметре 89 мм имеются 2 лыски, выполненные в размер 80 мм. На торцевой поверхности имеется центральное глухое гладкое отверстие Ø 50 мм и глубиной 40 мм. На другом торце цилиндрического основания имеется фасонная бобышка, состоящая из Ø 45 мм и сферы Ø 60 мм.

Рис. 1. Шарнир

1.2 технологичность конструкции

Деталь – крышка гидроцилиндра – изготавливается из серого чугуна СЧ - 15-32 ГОСТ 1412-85 методом литья в песчаные формы. Конфигурация наружного контура и внутренних поверхностей не вызывает значительных трудностей при получении заготовки. Однако, даже при этом формовка должна производиться с использованием стержней, формирующих как внутренние полости, так и бобышку с боковой стороны. Особенно нетехнологично литье отверстия диаметром 25 мм.

Условию минимальной металлоемкости эта деталь отвечает, т.к. минимальная толщина стенок для таких отливок составляет 3…5 мм.

С точки зрения механической обработки деталь имеет следующие элементы нетехнологичности: группа глухих отверстий диаметром 15 мм с резьбой, так как проконтролировать глубину отверстий затруднительно, и имеются препятствия для выхода стружки.

Остальные обрабатываемые поверхности с точки зрения обеспечения точности и шероховатости не представляют технологических трудностей, позволяют вести обработку на проход и допускают применение высокопроизводительных режимов резания. Данная деталь имеет хорошие базовые поверхности для первоначальных операций и довольно проста по конструкции. При обработке детали «Крышка» имеется возможность соблюдения принципа постоянства и совмещения технологических, измерительных и конструкторских баз. Расположение крепежных отверстий как резьбовых, так и гладких допускает много - инструментальную обработку.

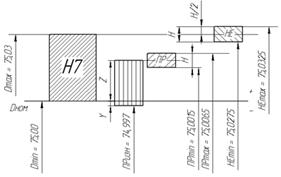

В результате анализа чертежа было определено, что чертеж содержит все необходимые сведения о качестве обрабатываемых поверхностей, точности размеров и взаимного расположения поверхностей. Имеются наиболее точные размеры: центральные отверстия диаметром 75 мм по седьмому квалитету точности, 85 мм по восьмому квалитету, торцевая поверхность круглого фланца диаметром 130 мм по девятому квалитету точности и диаметром 240 мм по восьмому квалитету; нормы взаимного расположения и формы - осевое биение центральных отверстий диаметром 75 мм седьмому квалитету точности и 85 мм по восьмому квалитету и торцевой поверхности бобышки диаметром 145 мм относительно баз В и Г.

Наружный контур детали имеет простую конфигурацию, что обеспечивает достаточно свободный доступ режущего инструмента.

1.2.1 Характеристика материала

Для изготовления детали “Шарнир” применяется Сталь 35 ГОСТ 1050-88.

Таблица №1 Химический состав

| Углерод, % | Кремний, % | Марганец, % | Никель, % | Сера, % | Фосфор, % | Хром, % | Медь, % | Мышьяк, % |

| 0,32-0,4 | 0,17-0,37 | 0,5-0,8 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Таблица №2 Механические свойства

| Наименование | Ед. изм. | Значение |

| Модуль сдвига | МПа | 74000 |

| Модуль упругости нормальный | МПа | 206000 |

| Относительное сужение | % | 45 |

| Относительное удлинение после разрыва | % | 20 |

| Плотность | кг/куб.м | 7826 |

| Предел прочности при растяжении | МПа | 540 |

| Предел прочности при срезе | МПа | 460 |

| Предел текучести | МПа | 320 |

| Склонность к отпускной хрупкости | Не склонна | |

| Твердость по Бриннелю | НВ | 226 |

| Температура ковки | Град. С | 1280…750 |

| Температурный коэффициент линейного расширения | 1/град.С | 20-100 град. С |

| Теплопроводность | Вт/м∙ град. С | 49 |

| Удельная теплоемкость | Дж/кг∙ град. С | 469 |

| Флокеночувствительность | Не чувствительна |

Одним из широко применяемых материалов в машиностроении является углеродистая сталь.

Углеродистые качественные стали с содержанием углерода до 0,3% характеризуются сравнительно невысокой прочностью при большой пластичности и вязкости. Марки этих сталей частично используются для изготовления цементируемых деталей и широко применяются для изготовления деталей, не подвергающихся термообработке. Эти стали хорошо куются и свариваются. Углеродистые качественные стали с содержанием углерода 0,3—0,5% и свыше отмечаются повышенной прочностью, относительно меньшей вязкостью, а также хорошей свариваемостью при содержании углерода 0,3—0,4%, умеренной— при 0,4—0,5% и низкой при содержании углерода свыше 0,5%. Стали этих марок хорошо куются и для получения высоких механических свойств подвергаются обычно улучшению.

Углеродистые качественные стали широко применяются в машиностроении и приборостроении, так как за счет разного содержания углерода в них, а соответственно и термической обработки можно получить широкий диапазон механических и технологических свойств.

Сталь 35 обладает значительной прочностью и относительно высокой вязкостью и используются как для деталей, не подвергающихся термической обработке, так и для улучшенных (кованые и штампованные валы, оси, тяги, серьги, станины станков и пр.).

Данная сталь хорошо обрабатывается резанием. Поставляется в виде сортовых прокатов, калиброванных прутков, листов, лент, полос, проволоки, поковок и кованных заготовок, труб.

1.3 Определение типа производства

В машиностроении в зависимости от производственной программы и характера изготовляемой продукции различают три основных вида производства: единичное, серийное и массовое.

Так как годовая программа на изготовление детали “Крышка” составляет 2000 штук в год, а масса детали 36,0 кг в соответствии с таблицей 1 «Типы производств» принимаю среднесерийный тип производства.

Таблица №3. Типы производств

| Масса детали, кг | Тип производства | ||||

| Единичное | мелкосерийное | среднесерийное | крупносерийное | массовое | |

| <1 | <20 | 20 – 2000 | 2000 – 20000 | 20000 – 100000 | >100000 |

| 1,0 – 4,0 | <15 | 15 – 1000 | 1000 – 10000 | 10000 – 75000 | >75000 |

| 4,0 – 10 | <10 | 10 – 500 | 500 – 5000 | 5000 – 50000 | >50000 |

| 10 – 20 | <7 | 7 – 250 | 250 – 2500 | 2500 – 25000 | >25000 |

| >20 | <5 | 5 – 120 | 120 – 1200 | 1200 – 15000 | >15000 |

Среднесерийное производство характеризуется изготовлением деталей повторяющимися партиями (сериями).

В условиях среднесерийного производства представляется возможным расположить оборудование в последовательности технологического процесса для одной или нескольких деталей, требующих одинакового порядка обработки, со строгим соблюдением принципов взаимозаменяемости при обработке.

При небольшой трудоемкости обработки или недостаточно большой программе выпуска целесообразно обрабатывать заготовки партиями, с последовательным выполнением операций, т.е. после обработки всех заготовок партии на следующей операции. При этом время обработки на различных станках не согласовывается. Заготовки во время работы хранят у станков, а затем транспортируют целой партией.

1.4 Выбор и расчет заготовки

Учитывая форму и размеры детали «Шарнир», эксплуатационные условия работы, марку материала - Сталь 35 ГОСТ 1050-88, а также тип производства среднесерийный, возможно получение заготовки одним способом - штамповкой, так как Сталь 35 ГОСТ 1050-88 предназначена для штампования, а замена материала возможна только на стали следующих марок: Сталь 30, Сталь 40, Сталь 35 Г.

При выборе вида заготовки буду учитывать не только эксплуатационные условия работы детали, ее размеры и форму, но и экономичность ее производства. Способ получения заготовки должен быть наиболее экономичным при заданном объеме выпуска деталей - 2000. Вид заготовки будет оказывать значительное влияние на характер технологического процесса, трудоемкость и экономичность ее обработки.

Согласно чертежа детали конструктором предусмотрено изготовление отливки методом горячей объемной штамповкой.

Первый способ – горячая объемная штамповка.

Горячая объёмная штамповка – это вид обработки материалов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента – штампа. Течение металла ограничивается поверхностями плоскостей, изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую плоскость (ручей) по конфигурации поковки.

Штамповка имеет ряд преимуществ. Горячей объёмной штамповкой можно получать без напусков поковки сложной конфигурации, которые другим способом изготовить без напусков нельзя, при этом допуски на штамповочную поковку минимальны. В следствии этого значительно сокращается объём последующей механической обработки, штамповочные поковки обрабатывают только в местах сопряжения с другими деталями, и эта обработка может сводиться только к шлифованию.

Производительность штамповки значительно выше – составляет десятки и сотни штамповок в час.

![]() ,

,

где М![]() – масса готовой детали;

– масса готовой детали;

М![]() – масса заготовки.

– масса заготовки.

![]() ,

,

Второй способ - металлопрокат

Чаще всего литьё в кокиль используют в условиях крупносерийного и массового производства. К недостаткам литья в кокиль можно отнести высокую трудоемкость изготовления и стоимость металлической формы, повышенную склонность к возникновению внутренних напряжений в отливке, вследствие затруднительной усадки и более узкого по сравнению с литьем в песчаную форму интервала оптимальных режимов, обеспечивающих получение качественной отливки.

Также нужно отметить, что:

- изготовление кокилей является сложным и затратным процессом, по сравнению с литьем в песчаные формы;

- ограниченный срок службы кокилей;

- неподатливость кокиля и металлических стержней;

- затруднен вывод газов из полости формы;

- сложность получения отливок с поднутрениями, для выполнения которых необходимо усложнять конструкцию формы - делать дополнительные разъемы, использовать вставки, разъемные металлические или песчаные стержни.

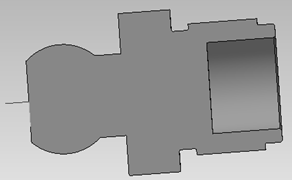

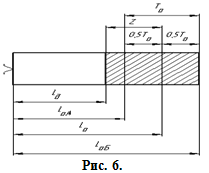

Рис. 4. Модель заготовки, полученной разрезанием металлопроката

![]() ,

,

В качестве метода получения заготовки я принял литьё в песчаные формы, так как этот метод литья является наиболее дешевым и универсальным. Деталь «Крышка» имеет простую форму, большая часть контура данной детали не требует обработки и не имеет точных размеров, поэтому я считаю, что использование метода литья в кокиль является нецелесообразным и излишне затратным. Более того, при литье в кокиль невозможно выполнение внутреннего криволинейного отверстия диаметром 25 мм. Материал детали СЧ 15-32 ГОСТ 1412-85 обладает хорошими литейными свойствами.

Повысить производительность труда при литье в песчаные формы, улучшить качество форм и отливок, снизить брак, облегчить условия работы можно с применением машинной формовки, которая широко используется в серийном и массовом производстве.

Для расчета припусков применяю опытно-статистический метод по ГОСТ 26645-85.

Расчеты размеров отливки

Для не обрабатываемой поверхности детали.

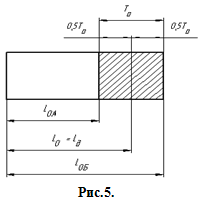

LОА - наименьший размер отливки;

LО - номинальный размер отливки;

LД - номинальный размер детали;

LОБ - наибольший размер отливки;

ТО- допуск отливки (ГОСТ 26645-85 таблица 1, стр. 4)

LО= LД ± 0,5 ∙ ТО, (4)

Точность отливки 9-7-0-3 ГОСТ 26645-85 где,

9- класс точности размеров;

7- класс точности масс;

0- степень коробления;

3– ряд припуска на механическую обработку;

Таблица №4. Размеры необрабатываемых поверхностей

|

LД |

ТО |

0,5 ∙ТО |

LО = LД ± 0,5 ∙ ТО |

Размер на чертеже отливки |

| 25 | 1,6 | 0,8 | 25 ± 0,5 ∙ 1,6 | 25 ± 0,8 |

| 380 | 2,0 | 1,0 | 380 ± 0,5 ∙ 2,0 | 380 ± 1,0 |

Плоскости. Для обрабатываемой поверхности детали.

LД - номинальный размер детали;

LОА - наименьший размер отливки;

LО - номинальный размер отливки;

LОБ - наибольший размер отливки;

ТО- допуск отливки (ГОСТ 26645-85 таблица 1, стр. 4);

Z – припуск на механическую обработку (средний) (ГОСТ 26645-85 таблица 5, стр. 8)

LО = (LД + Z) ± 0,5 ∙ ТО, (5)

Таблица №5. Размеры обрабатываемых плоскостей

|

LД |

Шероховатость поверхности, (по чертежу детали), Rа |

ТО |

Z |

0,5∙ТО |

LО = (LД + Z) ± 0,5∙ТО |

Размер на чертеже отливки |

| 90 | 6,3 | 1,6 | 3,0 | 0,4 | (90+3,0) ± 0,5 ∙ 0,4 | 93 ± 0,4 |

Валы, отверстия. Для обрабатываемой поверхности детали.

DД - номинальный размер детали;

DОА - наименьший размер отливки;

DО - номинальный размер отливки;

DОБ - наибольший размер отливки;

ТО- допуск отливки (ГОСТ 26645-85 таблица 1, стр. 4);

Z – припуск на механическую обработку (средний) (ГОСТ 26645-85 таблица 5, стр. 8)

Отверстия (охватывающая поверхность)

DО = (DД – 2 ∙ Z) ± 0,5 ∙ ТО,

DО = (24 – 2 ∙ 2) ± 0,5 ∙ 1 = 20 ± 0,5

Таблица №6. Размеры отверстий

|

DД |

Шероховатость поверхности, (по чертежу детали), Rа |

ТО |

Z |

0,5∙ТО |

DО = (DД - 2∙Z) ± 0,5 ТО |

Размер на чертеже отливки |

| 75 | 0,8 | 2,2 | 4,5 | 1,1 | (75 - 2 ∙ 4,5) ± 0,5 ∙ 2,2 | 66 ± 1,1 |

| 85 | 1,6 | 2,2 | 4,5 | 1,1 | (85 - 2 ∙ 4,5) ± 0,5 ∙ 2,2 | 76 ± 1,1 |

Валы (охватываемые поверхности)

DО = (DД + 2 ∙ Z) ± 0,5 ∙ ТО,

DО = (42 + 2 ∙ 2) ± 0,5 ∙ 1,2 = 46 ± 0,6

DО = (22 + 2 ∙ 1,4) ± 0,5 ∙ 1 = 25 ± 0,5

Таблица №7. Размеры охватываемых поверхностей.

|

DД |

Шероховатость поверхности, (по чертежу детали), Rа |

ТО |

Z |

0,5∙ТО |

DО = (DД + 2∙Z) ± 0,5 ТО |

Размер на чертеже отливки |

| 130 | 12,5 | 2,4 | 3 | 1,2 | (130 - 2 ∙ 3) ± 0,5 ∙ 2,4 | 136 ± 1,2 |

| 240 | 1,6 | 2,8 | 3 | 1,4 | (240 - 2 ∙ 3) ± 0,5 ∙ 2,8 | 246 ± 1,4 |

Расчет стоимости заготовки.

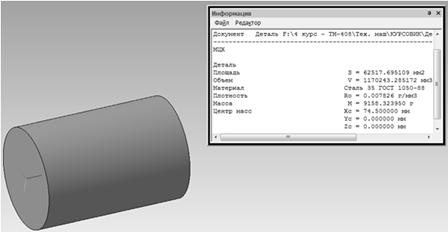

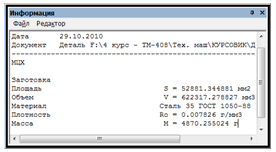

- Курсовой проект разработан с помощью системы проектирования Компас-3D V9, которая позволяет автоматически рассчитать массу заготовки и детали электронной математической модели с точностью от 6 до 9 знака после запятой. В результате построения трехмерной модели заготовки (расчет см. ниже), масса заготовки составляет:

Qз = 4,9 кг,

Рис. 8. Расчет массы заготовки

Стоимость заготовок, получаемых методом штамповки можно определить по формуле:

![]()

где: Ci – стоимость тонны стали, руб.;

Q – масса заготовки, кг;

S – цена 1 кг материала заготовки, руб.;

q – масса готовой детали, кг;

Sотх – цена 1 т отходов, руб.;

Кт, Кс, Кв, Км, Кп – коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объёма производства заготовок.

Sотх= 226 руб.

![]()

Себестоимость заготовок из проката.

![]()

![]()

![]() - затраты на материал заготовки,

руб.;

- затраты на материал заготовки,

руб.;

![]() - технологическая себестоимость

операции правки, калибрования прутков, разрезки их на штучные заготовки.

- технологическая себестоимость

операции правки, калибрования прутков, разрезки их на штучные заготовки.

![]()

![]()

![]() - приведенные затраты на рабочем

месте, коп/час;

- приведенные затраты на рабочем

месте, коп/час;

![]() - штучное или штучно-калькуляционное

время выполнения заготовительной операции (правки, калибрования прутков,

разрезки их на штучные заготовки.)

- штучное или штучно-калькуляционное

время выполнения заготовительной операции (правки, калибрования прутков,

разрезки их на штучные заготовки.)

| Заготовительная операция. | Затраты на 1 час работы, коп/час. |

| Резка на отрезных станках работающих дисковыми пилами. | 121 |

| Правка на автоматах | 200…250 |

Затраты на материал определяются по массе проката, требующегося на изготовление детали, и массе сдаваемой стружки. При этом необходимо учитывать стандартную длину прутков и отходы в результате некратности длины заготовок стандартной длине прутков.

![]()

![]() -масса заготовки, кг.;

-масса заготовки, кг.;

![]() - цена 1 кг. материала заготовки, руб.;

- цена 1 кг. материала заготовки, руб.;

![]() - масса готовой детали, кг.;

- масса готовой детали, кг.;

![]() - цена 1 тонны отходов в руб.;

- цена 1 тонны отходов в руб.;

Стоимость некоторых металлов и заготовительные цены на стружку черных и цветных металлов приводятся в табл. 2.6 и 2.7.

![]()

таблица 2.6

| Наименование. | Марка. | Цена за 1 тонну, руб. |

| Сталь качественная калиброванная (холоднотянутая) круглая. | ||

| Углеродистая. | 35, 40, 45, 50, 55, 60 | 176…263 |

Примечание. Большие значения цен указанны для сталей Ø 10 мм., меньшие – для автоматных сталей Ø 100 мм., для остальных – Ø 250 мм.

Таблица 2.7. Заготовительные ценны на стружку черных и цветных металлов (прейскуранты 01-03 и 02-05 1981 г.)

| Вид стружки. | Цена за 1 тонну, руб. |

| Стальная | 22,6…28,1 |

Примечание. Меньшие значения цен следует принимать для стружки, содержащий меньший процент дорогостоящих легирующих элементов.

Для среднесерийного типа производства мною была принята следующая технология изготовления данной детали.

1.5 Маршрут обработки

| Содержание операции | Оборудование | Приспособление | Режущий инструмент | Мерительный инструмент | Базовые поверхности |

| 005 Заготовительная Штамповать заготовку по тех. процессу ОГМет. |

Пресс |

||||

| 010 Контрольная Контролировать размеры заготовки по чертежу | Стол ОТК | Штангенциркуль Шц-I-150-0,1 ГОСТ 160-89 | |||

| 015 Токарная. Установ А. 01. Подрезать торец в размер 147h14; 02. Точить Ø61h14 с подрезкой торца | 16 К 20 | Трехкулачковый патрон с пневмозажимом ГОСТ 2675-80. | 1. Резец проходной отогнутый 2102-0506 Т30К4 ГОСТ 18868-73 2. Резец упорный Т30К4 ГОСТ 18879-73 | Штангенциркуль Шц-I-150-0,1 ГОСТ 160-89 | Диаметр 93 мм, упор в торец шарнира диаметром 75 мм |

| 020 Токарная с ЧПУ. Установ А. 01. Подрезать торец в размер 145h14; 02. Точить Ø 89h14; 03. Точить Ø 73,4h14 с подрезкой торца на L= 60h14 мм; 04. Точить Ø 72,6h12 на L= 60 мм; 05. Точить Ø 72,2h9 на L= 60 мм; 06. Точить Ø 65h14 на L= 10 мм; 07. Точить канавку Ø 65h14; 08. Точить фаску 1×45º на расточить отверстие Ø 50 Н 14 на L= 40 мм; 10. Точить фаску 1×45º на Ø 50 Н 14 | 16К20Ф3 | Трехкулачковый патрон с пневмозажимом ГОСТ 2675-80 | 1. Резец контурный Т30К4 (черновой/получистовой) ГОСТ 20872-80 2. Резец контурный Т15К6 (чистовой) ГОСТ 20872-80 3. Резец расточной упорный 2141-0030 Т30К4 ГОСТ18883-73 4. Резец канавочный Т30К4 со специальной заточкой ГОСТ18884-73 | 1. Штангенциркуль Шц-I-150-0,1 ГОСТ 160-89; 2. Калибр-скоба Ø 72,6h9 ГОСТ 18360-93 3. Образцы шероховатости ГОСТ 9387-93 | Диаметр 61 мм, упор в торец диаметром 61 мм |

| 025 Токарная c ЧПУ. Установ А. 01. Точить сферу 60,5h12 (ступенчатая обработка); 02. Точить сферу 60 h12; 03. Точить Ø 45h14 | 16 К20 Ф3 | Трехкулачковый патрон с пневмозажимом ГОСТ 2675-80 | Резец контурный Т30К4 ГОСТ 20872-80 | Штангенциркуль Шц-I-125-0,05 ГОСТ 166-80 | Диаметр 72,2 мм, упор в торец диаметра 89 мм |

| 030. Фрезерная Установ А. 01. Фрезеровать лыски в размер 80 мм | 6Т82Г | Специальное приспособление | Фреза дисковая Р12 d= 200 мм ГОСТ 28527-90 (пакет фрез) | Штангенциркуль Шц-I-125-0,05 ГОСТ 166-80 | Диаметр 72,2 мм, упор в торец диаметра 65 мм |

| 035 Слесарная. Зачистить заусенцы, притупить острые кромки. | Верстак | Тиски с пневмозажимом ГОСТ 16518-96 | Напильник ГОСТ 1465-80 |

|

|

| 040 Шлифовальная. Установ А. 01. Шлифовать Ø72h7 | 3М151 | Фасонный 2-х кул. патрон ГОСТ 14903-69 | Шлифовальный круг d= 25 мм, В = 40 мм ГОСТ 2424-83 | 1. Образцы шероховатости ГОСТ 9387-93 2. Калибр-скоба Ø 72h7 ГОСТ 18360-93 | Сфера диаметром 60 мм, упор в торец диаметра 89 мм |

| 050 Контрольная. | Стол ОТК | 1. Штангециркуль Шц-I-150-0,1 ГОСТ 160-89 2. Штангенциркуль Шц-I-125-0,05 ГОСТ 166-80 3. Калибр-скоба Ø 72h7 ГОСТ 18360-93 4. Образцы шероховатости ГОСТ 9387-93 |

1.5.1 Выбор оборудования с обоснованием

Учитывая тип производства (среднесерийный), годовую программу выпуска -2000 шт., а так же габариты детали выбираю следующее оборудование

Операция 015. Токарная. Выбираю токарно-винторезный станок 16К20. Выбор данного станка связан с его простотой и универсальностью, а также его распространённостью в машиностроении.

Техническая характеристика станка 16 К 20

| Наибольший диаметр обрабатываемой заготовки, мм: | |

| - над станиной | 400 |

| - над суппортом | 220 |

| Наибольшая длина обрабатываемой заготовки, мм | |

| Класс точности по ГОСТ 8-82 | Н |

| Размер внутреннего конуса в шпинделе, М | Морзе 6 М 80 |

| Конец шпинделя по ГОСТ 12593-72 | 6К, 6М |

| Диаметр сквозного отверстия в шпинделе, мм | 55, 62 |

| Наибольшая масса устанавливаемой заготовки, кг | |

| - закрепленного в патроне | 300 |

| - закрепленного в центрах | 1300 |

| Число ступеней частот вращения шпинделя | |

| - прямого | 23 |

| - обратного | 12 |

| Пределы частот вращения шпинделя, мин | |

| - прямого | 12,5-2000 |

| - обратного | 19-2420 |

| Число ступеней рабочих подач: | |

| - продольных | 42, 56 |

| - поперечных | 42, 56 |

| Пределы рабочих подач, мм/об | |

| - продольных | 0,07 - 4,16 |

| - поперечных | 0,035 - 2,08 |

| Количество нарезаемых резьб, единиц: | |

| - метрических | 45, 53 |

| - дюймовых | 28, 57 |

| - модульных | 38 |

| - питчевых | 37 |

| - архимедовой спирали | 5 |

| Наибольший крутящий момент, кНм | 2 |

| Наибольшее перемещение пиноли, мм | 200 |

| Поперечное смещение корпуса, мм | ±15 |

| Наибольшее сечение резца, мм | 25 |

| Габаритные размеры станка, мм | |

| - длина | 2812 |

| - ширина | 1166 |

| - высота | 1324 |

| Масса станка, кг | 2140 |

| Мощность электродвигателя привода главного движения, кВт | 10 |

Операция 020. Токарная с ЧПУ. Применение станка с ЧПУ позволит уменьшить долю вспомогательного времени. Не требуется рабочих высокой квалификации и снижение их числа. В связи с этими условиями принимаю для токарной операции с ЧПУ станок модели 16 К 20 Ф3 с контурной системой числового программного управления.

Техническая характеристика станка 16 К 20 Ф 3

| Наибольший диаметр обрабатываемого изделия, мм: | |

| над станиной | 400 |

| над суппортом | 220 |

| Наибольшая длина обрабатываемого изделия, мм | 1000 |

| Наибольшее перемещение суппорта, мм: | |

| продольное | 900 |

| поперечное | 250 |

| Количество инструментов | 6 |

| Число ступеней частоты вращения шпинделя (общее/по программе) | 22/9 |

| Пределы частоты вращения шпинделя, об/мин | 12,5-2000 |

| Пределы рабочих подач, мм/мин: | |

| продольная | 3-1200 |

| поперечная | 1,5-600 |

| Дискретность отсчета по осям координат, мм: | |

| продольной | 0,01 |

| поперечной | 0,005 |

| Скорости ускоренных перемещений, мм/мин: | |

| продольных | 4800 |

| поперечных | 2400 |

| Шаг нарезаемых резьб, мм | 0,1-10 |

| Мощность электродвигателя главного привода, кВт | 10 |

| Длина | 3360 |

| Ширина | 1710 |

| Высота | 1750 |

| Масса, кг | 4000 |

Операция 025. Токарная с ЧПУ. Применение станка с ЧПУ позволит уменьшить долю вспомогательного времени. Не требуется рабочих высокой квалификации и снижение их числа. В связи с этими условиями принимаю для токарной операции с ЧПУ станок модели 16 К 20 Ф 3 с контурной системой числового программного управления. Техническая характеристика станка приведена в предыдущей операции.

Операция 030. Фрезерная. Выбираю горизонтально-фрезерный станок 6 Т 82 Г. Выбор данного станка связан с его простотой и универсальностью, а также его распространённостью в машиностроении.

Техническая характеристика станка 6 Т 82 Г

| Размеры рабочей поверхности стола, мм | 1250 х 400 |

| Наибольшее перемещение стола, мм | |

| - продольное | 800 |

| - поперечное | 320 |

| - вертикальное | 420 |

| Поворот стола в обе стороны, град | - |

| Расстояние от оси горизонтального шпинделя до рабочей поверхности стола, мм | 30-450 |

|

Пределы частот вращения шпинделя, мин-1 |

31,5-1600 |

| Диапазон подач стола, мм/мин | |

| - продольных | 12,5-1600 |

| - продольных (бесступенчато регулируемых) | 5-3150 |

| - поперечных | 12,5-1600 |

| - поперечных (бесступенчато регулируемых) | 5-3150 |

| - вертикальных | 4,1-530 |

| - вертикальных (бесступенчато регулируемых) | + |

| Ускоренное перемещение стола, мм/мин | |

| - продольное | 4000 |

| - поперечное | 4000 |

| - вертикальное | 1330 |

| Мощность электродвигателей приводов, кВт | |

| - основного шпинделя | 7,5 |

| - подач стола | 3 |

| Конус шпинделя по ГОСТ 30064-93 | ISO 50 |

| Максимальная масса обрабатываемой детали с приспособлением, кг | 1000 |

| Максимальное тяговое усилие приводов стола, Н | |

| - продольное и поперечное | 40000 |

| - вертикальное | 25000 |

| Габаритные размеры, мм | |

| - длина | 2280 |

| - ширина | 1965 |

| - высота | 1690 |

| Масса станка с электрооборудованием, кг | 3050 |

| Дополнительная по заказу: | |

| - цифровая индикация Ф 1 | + |

| - направляющие из фторопласта | + |

Операция 040. Шлифовальная. Выбираю круглошлифовальный станок 3 М 151. Выбор данного станка связан с его простотой и универсальностью, а также его распространённостью в машиностроении.

Техническая характеристика станка 3 М 151

| Класс точности станка по ГОСТ 8-82, (Н,П,В,А,С) | П |

| Диаметр обрабатываемой детали, мм | 200 |

| Длина детали, мм | 700 |

| Длина шлифования, мм | 2700 |

| Габариты станка, мм | |

| Длина | 4635 |

| Ширина | 2450 |

| Высота | 2170 |

| Масса | |

| Мощность двигателя, кВт | |

| Пределы частоты вращения шпинделя Min/Max, об/мин | 20/5000 |

| Число инструментов в магазине | 30 |

1.5.2 Определение технологических базовых поверхностей и выбор приспособлений

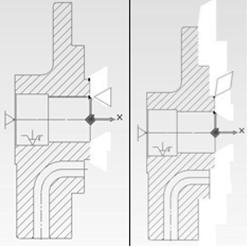

При выборе технологических установочных баз на различном технологическом оборудовании буду учитывать допускаемые отклонения от правильных геометрических форм и взаимного расположения поверхностей указанные на чертеже детали конструктором, а именно радиальные биения центральных отверстий диаметром 75 мм и 85 мм, а так же торцевой поверхности диаметром 145 мм относительно баз Г и В в пределах до 100 мкм. Для выполнения требований чертежа буду стремиться к соблюдению основных принципов базирования - постоянства и совмещения конструкторских технологических и измерительных баз:

- на первой операции буду брать за установочную технологическую базу - черную базу, а на последующих операциях – только чистую базовую поверхность;

- на последующих операциях совмещаю установочные технологические базы с конструкторской базой и измерительной базой;

- при обработке детали на различном технологическом оборудовании по возможности за установочную технологическую базу буду принимать одни и те же базовые поверхности.

Выбор станочных приспособлений на каждую операцию будет зависеть от формы, габаритных размеров и технических требований, предъявляемых к обрабатываемой детали, типа производства – среднесерийное, модели станка и выбора базовых поверхностей.

Операция 015. Токарная. Станок токарно-винторезный модели 16К20.

Установ А.

База: Диаметр 93 мм, упор в торец шарнира диаметром 75 мм.

Используемое приспособление: Трехкулачковый патрон с пневмозажимом ГОСТ 2675-80.

Операция 020. Токарная с ЧПУ. Станок токарно-винторезный с ЧПУ модели 16 К 20 Ф3.

Установ А.

База: Диаметр 61 мм, упор в торец диаметром 61 мм.

Используемое приспособление: Трехкулачковый патрон с пневмозажимом ГОСТ 2675-80.

Операция 025. Токарная с ЧПУ. Станок токарно-винторезный с ЧПУ модели 16 К 20 Ф 3.

Установ А.

База: Диаметр 72,2 мм, упор в торец диаметра 89 мм.

Используемое приспособление: Трехкулачковый патрон с пневмозажимом ГОСТ 2675-80.

Операция 030. Фрезерная. Станок горизонтально-фрезерный модели 6 Т 82 Г.

Установ А.

База: Диаметр 72,2 мм, упор в торец диаметра 65 мм.

Используемое приспособление: Специальное приспособление.

Операция 040. Шлифование. Станок круглошлифовальный модели 3 М 151.

Установ А.

База: Сфера диаметром 60 мм, упор в торец диаметра 89 мм.

Используемое приспособление: Фасонный 2-х кул. патрон ГОСТ 14903-69.

1.5.3 Выбор режущего инструмента

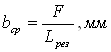

Для выполнения механических операций при обработке детали “Крышка” использую следующий режущий инструмент.

Для операции 015. Токарная. Токарно-винторезный станок 16К20:

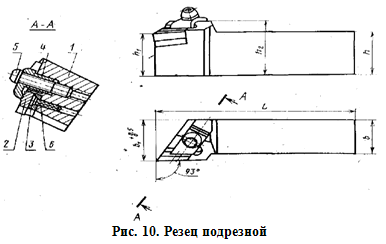

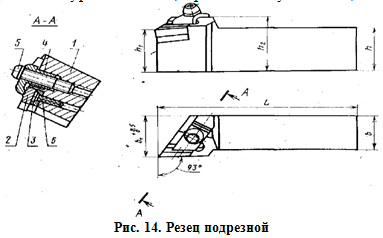

1. Резец подрезной отогнутый с пластинами из твердого сплава Т30К4 2112-0013 по ГОСТ 18880-73.

Таблица №8.

| h, мм | b, мм | L, мм | m, мм | r, мм |

| 25 | 16 | 140 | 11 | 0,8 |

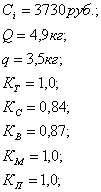

2. Резец токарный упорный Т 30 К 4 ГОСТ 18879-73

Таблица №9

| h, мм | b, мм | n, мм | R, мм | L, мм |

| 25 | 16 | 8 | 0,4 | 120 |

Для операции 020. Токарная с ЧПУ. Токарно-винторезный станок с ЧПУ 16 К 20 Ф 3:

Установ А.

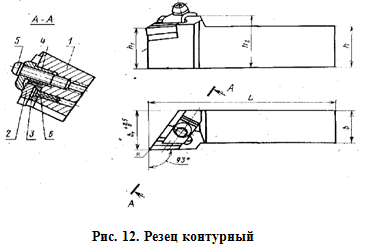

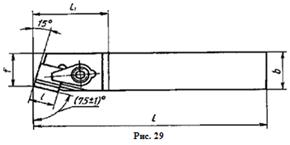

1. Резец токарный контурный Т 30 К 4 (черновой/получистовой) ГОСТ 20872-80.

Таблица №10

| h, мм | b, мм | L, мм |

h1, мм |

h2, мм |

b1, мм |

| 25 | 25 | 150 | 25 | 32 | 32 |

1 – державка

2 – режущая пластина

3 – опорная пластина

4 – прихват

5 – винт

6 – штифт

2. Резец токарный контурный Т 15 К 6 (чистовой) ГОСТ 20872-80.

Таблица №12

| h, мм | b, мм | L, мм |

h1, мм |

h2, мм |

b1, мм |

R, мм |

| 25 | 25 | 150 | 25 | 32 | 32 | 1,2 |

1 – державка

2 – режущая пластина

3 – опорная пластина

4 – прихват

5 – винт

6 – штифт

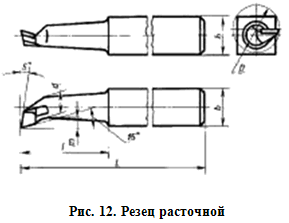

3. Резец токарный расточной упорный 2141-0030 Т 30 К 4 ГОСТ 18883-73.

Таблица №12

| h, мм | b, мм | L, мм | l, мм | m, мм | d, мм |

| 25 | 25 | 200 | 1 | 8,0 | 19 |

4. Резец канавочный Т 30 К 4 со специальной заточкой ГОСТ 18884-73.

Таблица №13

| h, мм | b, мм | L, мм | l, мм | a, мм | R, мм |

| 25 | 16 | 140 | 40 | 10 | 1,0 |

Для операции 025. Токарная с ЧПУ. Токарно-винторезный станок 16 К 20 Ф3:

Установ А.

1. Резец токарный контурный Т 30 К 4 (черновой/получистовой) ГОСТ 20872-80.

Таблица №14

| h, мм | b, мм | L, мм |

h1, мм |

h2, мм |

b1, мм |

| 25 | 25 | 150 | 25 | 32 | 32 |

1 – державка

2 – режущая пластина

3 – опорная пластина

4 – прихват

5 – винт

6 – штифт

Для операции 030. Фрезерная. Горизонтально-фрезерный станок 6 Т 82 Г.

1. Пакетом дисковых трехсторонних фрез Р12 Ø 200 ГОСТ 28527-90.

Таблица №20.

| D |

d1 |

d | L |

N зубьев |

| 200 | 55 | 40 | 16 | 26 |

Для операции 040. Шлифовальная. Круглошлифовальный станок 3 М 151.

1. Шлифовальный круг КЗу 25 СМ 1-СМ 2 6-7 К по ГОСТ 16168-80.

Рис. 23. Шлифовальный круг

Таблица №23

| Диаметр круга, D, мм | Высота круга, В, мм |

| 25 | 40 |

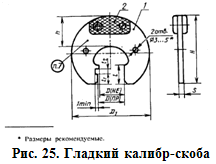

1.5.4 Выбор мерительного инструмента

Операция 015. Токарная:

Контролируемые размеры – Ø 6 h14 мм на l = 50 мм, длину детали 147h14 мм – мерительный инструмент штангенциркуль ШЦ - 1-150 - 0,1 ГОСТ 160-89.

Операция 020. Токарная с ЧПУ:

Контролируемые размеры: длина детали 145h14-1 мм, Æ72,2h9-0,074 мм на l = 60 мм, Æ65 h14 мм на l = 10 мм, Æ50h14 на l = 40 мм – мерительный инструмент: штангенциркуль ШЦ -1-150-0,1 ГОСТ 160-89, калибр-скоба Ø 72,2h9 ГОСТ 18360-93, образцы шероховатости ГОСТ 9378-93.

1 – корпус

2 – ручка

|

D1, мм |

H, мм | S, мм | h, мм | l, мм |

l1, мм |

l2, мм |

| 160 | 135 | 6 | 55 | 32 | 20 | 4 |

Рис. 26. Штангенциркуль

Операция 025. Токарная с ЧПУ:

Контролируемые размеры: сфера Ø 60h12 мм, Ø 45h14 мм на l = 15 ± 0,2 мм – штангенциркуль ШЦ - 1-125-0,05 ГОСТ 166-80.

Операция 030. Фрезерная:

Контролируемые размеры: лыски 80-0,35 мм - мерительный инструмент: штангенциркуль ШЦ - 1-125-0,05 ГОСТ 166-80.

Рис. 27. Штангенциркуль

Операция 040. Шлифовальная:

Контролируемые размеры: Æ72h7-0,03 мм – мерительный инструмент: калибр-скоба Ø 72h7 ГОСТ 18360-93, образцы шероховатости ГОСТ 9378-93.

Рис. 28. Гладкий калибр-скоба

1 – корпус

2 – ручка

|

D1, мм |

H, мм | S, мм | h, мм | l, мм |

l1, мм |

l2, мм |

| 160 | 135 | 6 | 55 | 32 | 20 | 4 |

2. Расчетная часть

2.1 Расчёт режимов резания на каждую операцию

Операция 015. Токарная:

Установ А. Переход 01. Для расчетов режимов резания методом подбора я использовал (карта Т-1, стр. 13-16, [2]).

1. Глубина резания t = 3 мм.

t - глубина резания, мм.

2. Длину рабочего хода суппорта рассчитываю по формуле Lp.x=Lрез + y + Lдоп (мм),

![]() (10)

(10)

Lp.x. - длина рабочего хода суппорта, мм;

Lрез - длина резания, мм;

у - длина подвода врезания и перебега инструмента, мм, (см. приложение 3, стр. 300, [2]);

Lдоп - дополнительная длина хода, мм.

3. Пользуясь табличными данными, выбираю соответствующую подачу суппорта по нормативам:

Sо = 0,8 мм/об, (см. карту Т-2, стр. 22-25, [2])

Sо - подача суппорта на оборот шпинделя, мм/об.

4. Пользуясь табличными данными, определяем стойкость инструмента по нормативам в минутах резания:

Тр = 50 мин, (см. карту Т-3, стр. 26-27,[2])

Тр - стойкость инструмента по нормативам, мин.

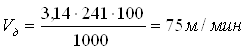

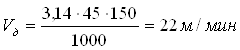

5. Расчёт скорости резания V в м/мин, числа оборотов шпинделя n в минуту:

![]() (11)

(11)

Vтабл – табличная величина скорости резания, (см. карту Т-4, стр. 29-34, [2]);

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-4, стр. 32, [2]);

К2 - коэффициент, зависящий от стойкости и марки твердого сплава, (см. карту Т-4, стр. 33, [2]);

К3 - коэффициент, зависящий от вида обработки, (см. карту Т-4, стр. 34, [2]).

Vтабл = 60 м/мин; К1 = 0,8; К2 = 1,15; К3 = 1,2.

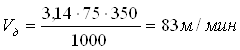

![]()

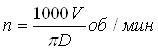

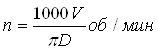

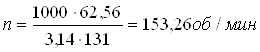

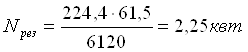

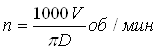

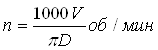

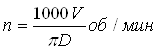

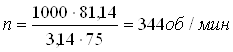

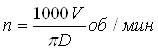

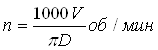

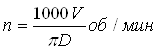

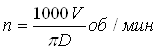

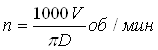

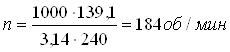

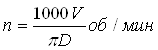

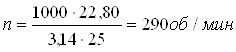

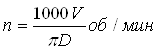

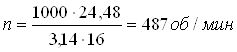

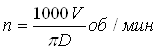

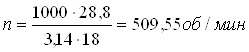

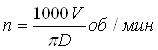

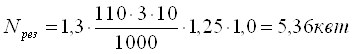

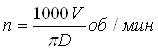

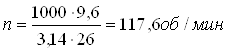

Число оборотов шпинделя рассчитываю по формуле

(12)

(12)

D – обрабатываемый диаметр, мм.

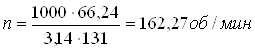

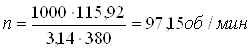

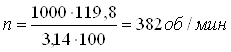

Уточняю частоту вращения шпинделя по паспортным данным станка модели 16К25 n = 150 об/мин

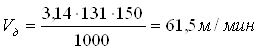

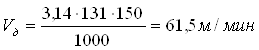

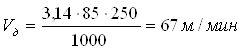

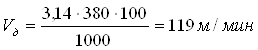

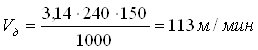

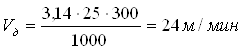

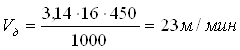

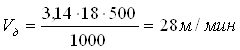

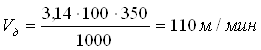

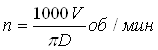

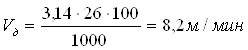

Скорость резания рассчитываю по формуле:

![]() ;

;

(13)

(13)

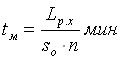

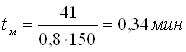

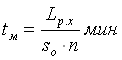

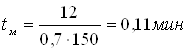

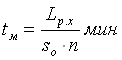

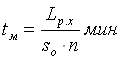

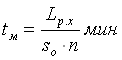

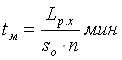

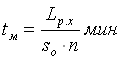

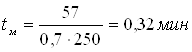

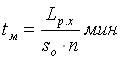

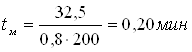

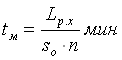

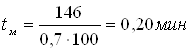

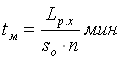

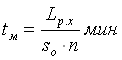

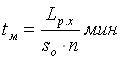

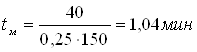

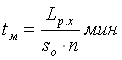

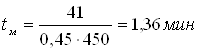

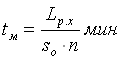

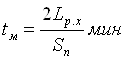

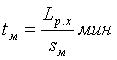

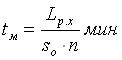

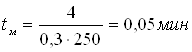

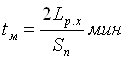

6. Расчёт основного машинного времени обработки tм в мин:

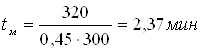

(14)

(14)

tм - основное машинное время, мин;

Lp.x - длина рабочего хода суппорта, мм;

Sо- подача суппорта на оборот шпинделя, мм/об;

n – частота вращения шпинделя станка, об/мин.

7. Определяю по нормативам силу резания Pz ,кг (см. карту Т-5, стр. 35-36, [2])

![]() (15)

(15)

PZ табл. – табличная величина силы резания, кг;

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-5, стр. 36, [2]);

К2 - коэффициент, зависящий от скорости резания и переднего угла при точении твердосплавным инструментом, (см. карту Т-5, стр. 36, [2]).

PZ табл. = 510 кг; К1 = 0,6; К2 = 1,0.

![]()

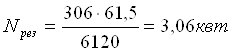

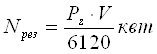

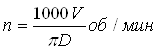

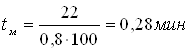

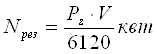

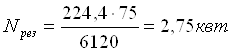

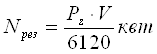

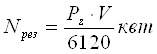

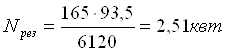

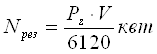

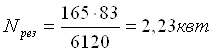

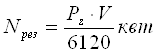

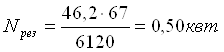

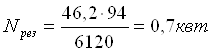

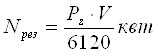

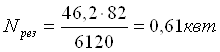

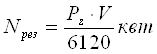

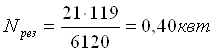

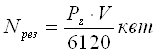

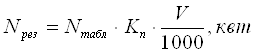

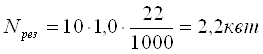

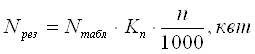

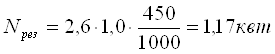

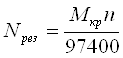

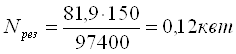

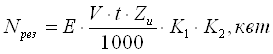

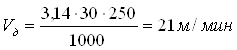

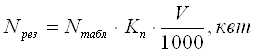

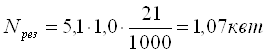

8. Рассчитываю мощность резания Nрез в кВт:

![]() (16)

(16)

Рz - окружная сила резания, кг.

9. Проверяем по мощности двигателя Nдв в квт:

![]() (17), где

(17), где

Nрез – мощность резания;

Nдв – мощность двигателя станка, (глава 1.5.1. стр. 17);

![]() - КПД двигателя. (0,75).

- КПД двигателя. (0,75).

![]()

Условия по мощности выполняются, так как 3,06 < 9,9.

Переход 02. Для расчетов режимов резания методом подбора я использовал (карта Т-1, стр. 13-16, [2]).

1. Глубина резания t = 2 мм.

t - глубина резания, мм.

2. Длину рабочего хода суппорта рассчитываю по формуле Lp.x=Lрез + y + Lдоп (мм),

![]() (10)

(10)

Lp.x. - длина рабочего хода суппорта, мм;

Lрез - длина резания, мм;

у - длина подвода врезания и перебега инструмента, мм, (см. приложение 3, стр. 300, [2]);

Lдоп - дополнительная длина хода, мм.

3. Пользуясь табличными данными, выбираю соответствующую подачу суппорта по нормативам:

Sо = 0,7 мм/об, (см. карту Т-2, стр. 22-25, [2])

Sо - подача суппорта на оборот шпинделя, мм/об.

4. Пользуясь табличными данными, определяем стойкость инструмента по нормативам в минутах резания:

Тр = 50 мин, (см. карту Т-3, стр. 26-27, [2])

Тр - стойкость инструмента по нормативам, мин.

5. Расчёт скорости резания V в м/мин, числа оборотов шпинделя n в минуту:

![]() (11)

(11)

Vтабл – табличная величина скорости резания, (см. карту Т-4, стр. 29-34, [2]);

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-4, стр. 32, [2]);

К2 - коэффициент, зависящий от стойкости и марки твердого сплава, (см. карту Т-4, стр. 33, [2]);

К3 - коэффициент, зависящий от вида обработки, (см. карту Т-4, стр. 34, [2]).

Vтабл = 68 м/мин; К1 = 0,8; К2 = 1,15; К3 = 1,0.

![]()

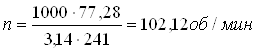

Число оборотов шпинделя рассчитываю по формуле

(12)

(12)

D – обрабатываемый диаметр, мм.

Уточняю частоту вращения шпинделя по паспортным данным станка модели 16К25 n = 150 об/мин

Скорость резания рассчитываю по формуле:

![]() (13);

(13);

6. Расчёт основного машинного времени обработки tм в мин:

(14)

(14)

tм - основное машинное время, мин;

Lp.x - длина рабочего хода суппорта, мм;

Sо- подача суппорта на оборот шпинделя, мм/об;

n – частота вращения шпинделя станка, об/мин.

7. Определяю по нормативам силу резания Pz ,кг (см. карту Т-5, стр. 35-36, [2])

![]() (15)

(15)

PZ табл. – табличная величина силы резания, кг;

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-5, стр. 36, [2]);

К2 - коэффициент, зависящий от скорости резания и переднего угла при точении твердосплавным инструментом, (см. карту Т-5, стр. 36, [2]).

PZ табл. = 340 кг; К1 = 0,6; К2 = 1,1.

![]()

8. Рассчитываю мощность резания Nрез в кВт:

(16)

(16)

Рz - окружная сила резания, кг.

9. Проверяем по мощности двигателя Nдв в квт:

![]() (17), где

(17), где

Nрез – мощность резания;

Nдв – мощность двигателя станка, (глава 1.5.1. стр. 17);

![]() - КПД двигателя. (0,75).

- КПД двигателя. (0,75).

![]()

Условия по мощности выполняются, так как 2,25 < 9,9.

Переход 03. Для расчетов режимов резания методом подбора я использовал ( [2], стр. 13-16, карта Т-1).

1. Глубина резания t = 2 мм.

t - глубина резания, мм.

2. Длину рабочего хода суппорта рассчитываю по формуле Lp.x=Lрез + y + Lдоп (мм), (3)

![]() (10)

(10)

Lp.x. - длина рабочего хода суппорта, мм;

Lрез - длина резания, мм;

у - длина подвода врезания и перебега инструмента, мм, (см. приложение 3, стр. 300, [2]);

Lдоп - дополнительная длина хода, мм.

3. Пользуясь табличными данными, выбираю соответствующую подачу суппорта по нормативам:

Sо = 0,8 мм/об, (см. карту Т-2, стр. 22-25, [2])

Sо - подача суппорта на оборот шпинделя, мм/об.

4. Пользуясь табличными данными, определяем стойкость инструмента по нормативам в минутах резания:

Тр = 50 мин, (см. карту Т-3, стр. 26-27, [2])

Тр - стойкость инструмента по нормативам, мин.

5. Расчёт скорости резания V в м/мин, числа оборотов шпинделя n в минуту:

![]() (11)

(11)

Vтабл – табличная величина скорости резания, (см. карту Т-4, стр. 29-34, [2]);

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-4, стр. 32, [2]);

К2 - коэффициент, зависящий от стойкости и марки твердого сплава, (см. карту Т-4, стр. 33, [2]);

К3 - коэффициент, зависящий от вида обработки, (см. карту Т-4, стр. 34, [2]).

Vтабл = 80 м/мин; К1 = 0,8; К2 = 1,15; К3 = 1,05.

![]()

Число оборотов шпинделя рассчитываю по формуле

(12)

(12)

D – обрабатываемый диаметр, мм.

Уточняю частоту вращения шпинделя по паспортным данным станка модели 16К25 n = 100 об/мин

Скорость резания рассчитываю по формуле:

![]() ;

;

(13)

(13)

6. Расчёт основного машинного времени обработки tм в мин:

(14)

(14)

tм - основное машинное время, мин;

Lp.x - длина рабочего хода суппорта, мм;

Sо- подача суппорта на оборот шпинделя, мм/об;

n – частота вращения шпинделя станка, об/мин.

7. Определяю по нормативам силу резания Pz ,кг (см. карту Т-5, стр. 35-36, [2])

![]() (15)

(15)

PZ табл. – табличная величина силы резания, кг;

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-5, стр. 36, [2]);

К2 - коэффициент, зависящий от скорости резания и переднего угла при точении твердосплавным инструментом, (см. карту Т-5, стр. 36, [2]).

PZ табл. = 340 кг; К1 = 0,6; К2 = 1,1.

![]()

8. Рассчитываю мощность резания Nрез в кВт:

(16)

(16)

Рz - окружная сила резания, кг.

9. Проверяем по мощности двигателя Nдв в квт:

![]() (17), где

(17), где

Nрез – мощность резания;

Nдв – мощность двигателя станка, (глава 1.5.1. стр. 17);

![]() - КПД двигателя. (0,75).

- КПД двигателя. (0,75).

![]()

Условия по мощности выполняются, так как 3,75 < 9,9.

Операция 020. Токарная с ЧПУ:

Установ А.

Переход 01. Для расчетов режимов резания методом подбора я использовал (карта Т-1, стр. 13-16, [2]).

1. Глубина резания t = 2,5 мм.

t - глубина резания, мм.

2. Длину рабочего хода суппорта рассчитываю по формуле Lp.x=Lрез + y + Lдоп (мм),

![]() (10)

(10)

Lp.x. - длина рабочего хода суппорта, мм;

Lрез - длина резания, мм;

у - длина подвода врезания и перебега инструмента, мм, (см. приложение 3, стр. 300, [2]);

Lдоп - дополнительная длина хода, мм.

3. Пользуясь табличными данными, выбираю соответствующую подачу суппорта по нормативам:

Sо = 0,8 мм/об, (см. карту Т-2, стр. 22-25, [2])

Sо - подача суппорта на оборот шпинделя, мм/об.

4. Пользуясь табличными данными, определяем стойкость инструмента по нормативам в минутах резания:

Тр = 150 мин, (см. карту Т-3, стр. 26-27,[2])

Тр - стойкость инструмента по нормативам, мин.

5. Расчёт скорости резания V в м/мин, числа оборотов шпинделя n в минуту:

![]() (11)

(11)

Vтабл – табличная величина скорости резания, (см. карту Т-4, стр. 29-34, [2]);

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-4, стр. 32, [2]);

К2 - коэффициент, зависящий от стойкости и марки твердого сплава, (см. карту Т-4, стр. 33, [2]);

К3 - коэффициент, зависящий от вида обработки, (см. карту Т-4, стр. 34, [2]).

Vтабл = 93 м/мин; К1 = 1,0; К2 = 0,8; К3 = 1,2.

![]()

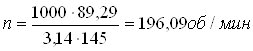

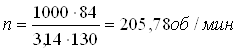

Число оборотов шпинделя рассчитываю по формуле

(12)

(12)

D – обрабатываемый диаметр, мм.

Уточняю частоту вращения шпинделя по паспортным данным станка модели 16К20Ф3 n = 200 об/мин

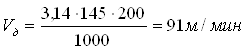

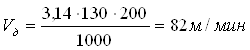

Скорость резания рассчитываю по формуле:

![]() ;

;

(13)

(13)

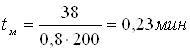

6. Расчёт основного машинного времени обработки tм в мин:

(14)

(14)

tм - основное машинное время, мин;

Lp.x - длина рабочего хода суппорта, мм;

Sо- подача суппорта на оборот шпинделя, мм/об;

n – частота вращения шпинделя станка, об/мин.

7. Определяю по нормативам силу резания Pz ,кг (см. карту Т-5, стр. 35-36,[2])

![]() (15)

(15)

PZ табл. – табличная величина силы резания, кг;

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-5, стр. 36, [2]);

К2 - коэффициент, зависящий от скорости резания и переднего угла при точении твердосплавным инструментом, (см. карту Т-5, стр. 36, [2]).

PZ табл. = 420 кг; К1 = 0,6; К2 = 1,0.

![]()

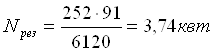

8. Рассчитываю мощность резания Nрез в кВт:

(16)

(16)

Рz - окружная сила резания, кг.

9. Проверяем по мощности двигателя Nдв в квт:

![]() (17), где

(17), где

Nрез – мощность резания;

Nдв – мощность двигателя станка, (глава 1.5.1. стр. 17);

![]() - КПД двигателя. (0,75).

- КПД двигателя. (0,75).

![]()

Условия по мощности выполняются, так как 3,74 < 9,0.

Переход 02. Для расчетов режимов резания методом подбора я использовал (карта Т-1, стр. 13-16, [2]).

1. Глубина резания t = 1,5 мм.

t - глубина резания, мм.

2. Длину рабочего хода суппорта рассчитываю по формуле Lp.x=Lрез + y + Lдоп (мм),

![]() (10)

(10)

Lp.x. - длина рабочего хода суппорта, мм;

Lрез - длина резания, мм;

у - длина подвода врезания и перебега инструмента, мм, (см. приложение 3, стр. 300, [2]);

Lдоп - дополнительная длина хода, мм.

3. Пользуясь табличными данными, выбираю соответствующую подачу суппорта по нормативам:

Sо = 0,8 мм/об, (см. карту Т-2, стр. 22-25, [2])

Sо - подача суппорта на оборот шпинделя, мм/об.

4. Пользуясь табличными данными, определяем стойкость инструмента по нормативам в минутах резания:

Тр = 50 мин, (см. карту Т-3, стр. 26-27,[2])

Тр - стойкость инструмента по нормативам, мин.

5. Расчёт скорости резания V в м/мин, числа оборотов шпинделя n в минуту:

![]() (11)

(11)

Vтабл – табличная величина скорости резания, (см. карту Т-4, стр. 29-34, [2]);

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-4, стр. 32, [2]);

К2 - коэффициент, зависящий от стойкости и марки твердого сплава, (см. карту Т-4, стр. 33, [2]);

К3 - коэффициент, зависящий от вида обработки, (см. карту Т-4, стр. 34, [2]).

Vтабл = 95 м/мин; К1 = 0,8; К2 = 1,15; К3 = 1,0.

![]()

Число оборотов шпинделя рассчитываю по формуле

(12)

(12)

D – обрабатываемый диаметр, мм.

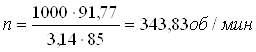

Уточняю частоту вращения шпинделя по паспортным данным станка модели 16К20Ф3 n = 350 об/мин

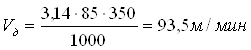

Скорость резания рассчитываю по формуле:

![]() ;

;

(13)

(13)

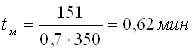

6. Расчёт основного машинного времени обработки tм в мин:

(14)

(14)

tм - основное машинное время, мин;

Lp.x - длина рабочего хода суппорта, мм;

Sо- подача суппорта на оборот шпинделя, мм/об;

n – частота вращения шпинделя станка, об/мин.

7. Определяю по нормативам силу резания Pz ,кг (см. карту Т-5, стр. 35-36,[2])

![]() (15)

(15)

PZ табл. – табличная величина силы резания, кг;

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-5, стр. 36, [2]);

К2 - коэффициент, зависящий от скорости резания и переднего угла при точении твердосплавным инструментом, (см. карту Т-5, стр. 36, [2]).

PZ табл. = 250 кг; К1 = 0,6; К2 = 1,1.

![]()

8. Рассчитываю мощность резания Nрез в кВт:

(16)

(16)

Рz - окружная сила резания, кг.

9. Проверяем по мощности двигателя Nдв в квт:

![]() (17), где

(17), где

Nрез – мощность резания;

Nдв – мощность двигателя станка, (глава 1.5.1. стр. 17);

![]() - КПД двигателя. (0,75).

- КПД двигателя. (0,75).

![]()

Условия по мощности выполняются, так как 2,51 < 9,0.

Переход 03. Для расчетов режимов резания методом подбора я использовал (карта Т-1, стр. 13-16, [2]).

1. Глубина резания t = 1,5 мм.

t - глубина резания, мм.

2. Длину рабочего хода суппорта рассчитываю по формуле Lp.x=Lрез + y + Lдоп (мм),

![]() (10)

(10)

Lp.x. - длина рабочего хода суппорта, мм;

Lрез - длина резания, мм;

у - длина подвода врезания и перебега инструмента, мм, (см. приложение 3, стр. 300, [2]);

Lдоп - дополнительная длина хода, мм.

3. Пользуясь табличными данными, выбираю соответствующую подачу суппорта по нормативам:

Sо = 0,7 мм/об, (см. карту Т-2, стр. 22-25, [2])

Sо - подача суппорта на оборот шпинделя, мм/об.

4. Пользуясь табличными данными, определяем стойкость инструмента по нормативам в минутах резания:

Тр = 50 мин, (см. карту Т-3, стр. 26-27,[2])

Тр - стойкость инструмента по нормативам, мин.

5. Расчёт скорости резания V в м/мин, числа оборотов шпинделя n в минуту:

![]() (11)

(11)

Vтабл – табличная величина скорости резания, (см. карту Т-4, стр. 29-34, [2]);

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-4, стр. 32, [2]);

К2 - коэффициент, зависящий от стойкости и марки твердого сплава, (см. карту Т-4, стр. 33, [2]);

К3 - коэффициент, зависящий от вида обработки, (см. карту Т-4, стр. 34, [2]).

Vтабл = 84 м/мин; К1 = 0,8; К2 = 1,15; К3 = 1,05.

![]()

Число оборотов шпинделя рассчитываю по формуле

(12)

(12)

D – обрабатываемый диаметр, мм.

Уточняю частоту вращения шпинделя по паспортным данным станка модели 16К20Ф3 n = 350 об/мин

Скорость резания рассчитываю по формуле:

![]() ;

;

(13)

(13)

6. Расчёт основного машинного времени обработки tм в мин:

(14)

(14)

tм - основное машинное время, мин;

Lp.x - длина рабочего хода суппорта, мм;

Sо- подача суппорта на оборот шпинделя, мм/об;

n – частота вращения шпинделя станка, об/мин.

7. Определяю по нормативам силу резания Pz ,кг (см. карту Т-5, стр. 35-36,[2])

![]() (15)

(15)

PZ табл. – табличная величина силы резания, кг;

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-5, стр. 36, [2]);

К2 - коэффициент, зависящий от скорости резания и переднего угла при точении твердосплавным инструментом, (см. карту Т-5, стр. 36, [2]).

PZ табл. = 250 кг; К1 = 0,6; К2 = 1,1.

![]()

8. Рассчитываю мощность резания Nрез в кВт:

(16)

(16)

Рz - окружная сила резания, кг.

9. Проверяем по мощности двигателя Nдв в квт:

![]() (17), где

(17), где

Nрез – мощность резания;

Nдв – мощность двигателя станка, (глава 1.5.1. стр. 17);

![]() - КПД двигателя. (0,75).

- КПД двигателя. (0,75).

![]()

Условия по мощности выполняются, так как 2,23 < 9,0.

Переход 04. Для расчетов режимов резания методом подбора я использовал (карта Т-1, стр. 13-16, [2]).

1. Глубина резания t = 0,5 мм.

t - глубина резания, мм.

2. Длину рабочего хода суппорта рассчитываю по формуле Lp.x=Lрез + y + Lдоп (мм), (3)

![]() (10)

(10)

Lp.x. - длина рабочего хода суппорта, мм;

Lрез - длина резания, мм;

у - длина подвода врезания и перебега инструмента, мм, (см. приложение 3, стр. 300, [2]);

Lдоп - дополнительная длина хода, мм.

3. Пользуясь табличными данными, выбираю соответствующую подачу суппорта по нормативам:

Sо = 0,7 мм/об, (см. карту Т-2, стр. 22-25, [2])

Sо - подача суппорта на оборот шпинделя, мм/об.

4. Пользуясь табличными данными, определяем стойкость инструмента по нормативам в минутах резания:

Тр = 50 мин, (см. карту Т-3, стр. 26-27, [2])

Тр - стойкость инструмента по нормативам, мин.

5. Расчёт скорости резания V в м/мин, числа оборотов шпинделя n в минуту:

![]() (11)

(11)

Vтабл – табличная величина скорости резания, (см. карту Т-4, стр. 29-34, [2]);

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-4, стр. 32, [2]);

К2 - коэффициент, зависящий от стойкости и марки твердого сплава, (см. карту Т-4, стр. 33, [2]);

К3 - коэффициент, зависящий от вида обработки, (см. карту Т-4, стр. 34, [2]).

Vтабл = 68 м/мин; К1 = 0,8; К2 = 1,15; К3 = 1,05.

![]()

Число оборотов шпинделя рассчитываю по формуле

(12)

(12)

D – обрабатываемый диаметр, мм.

![]()

Уточняю частоту вращения шпинделя по паспортным данным станка модели 16К20Ф3 n = 250 об/мин

Скорость резания рассчитываю по формуле:

![]() ;

;

(13)

(13)

6. Расчёт основного машинного времени обработки tм в мин:

(14)

(14)

tм - основное машинное время, мин;

Lp.x - длина рабочего хода суппорта, мм;

Sо- подача суппорта на оборот шпинделя, мм/об;

n – частота вращения шпинделя станка, об/мин.

7. Определяю по нормативам силу резания Pz ,кг (см. карту Т-5, стр. 35-36,[2])

![]() (15)

(15)

PZ табл. – табличная величина силы резания, кг;

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-5, стр. 36, [2]);

К2 - коэффициент, зависящий от скорости резания и переднего угла при точении твердосплавным инструментом, (см. карту Т-5, стр. 36, [2]).

PZ табл. = 70 кг; К1 = 0,6; К2 = 1,1.

![]()

8. Рассчитываю мощность резания Nрез в кВт:

(16)

(16)

Рz - окружная сила резания, кг.

9. Проверяем по мощности двигателя Nдв в квт:

![]() (17), где

(17), где

Nрез – мощность резания;

Nдв – мощность двигателя станка, (глава 1.5.1. стр. 17);

![]() - КПД двигателя. (0,75).

- КПД двигателя. (0,75).

![]()

Условия по мощности выполняются, так как 0,5 < 9,0.

Переход 05. Для расчетов режимов резания методом подбора я использовал (карта Т-1, стр. 13-16, [2]).

1. Глубина резания t = 0,5 мм.

t - глубина резания, мм.

2. Длину рабочего хода суппорта рассчитываю по формуле Lp.x=Lрез + y + Lдоп (мм), крышка шарнир программный управление заготовка

![]() (10)

(10)

Lp.x. - длина рабочего хода суппорта, мм;

Lрез - длина резания, мм;

у - длина подвода врезания и перебега инструмента, мм, (см. приложение 3, стр. 300, [2]);

Lдоп - дополнительная длина хода, мм.

3. Пользуясь табличными данными, выбираю соответствующую подачу суппорта по нормативам:

Sо = 0,7 мм/об, (см. карту Т-2, стр. 22-25, [2])

Sо - подача суппорта на оборот шпинделя, мм/об.

4. Пользуясь табличными данными, определяем стойкость инструмента по нормативам в минутах резания:

Тр = 60 мин, (см. карту Т-3, стр. 26-27, [2])

Тр - стойкость инструмента по нормативам, мин.

5. Расчёт скорости резания V в м/мин, числа оборотов шпинделя n в минуту:

![]() (11)

(11)

Vтабл – табличная величина скорости резания, (см. карту Т-4, стр. 29-34, [2]);

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-4, стр. 32, [2]);

К2 - коэффициент, зависящий от стойкости и марки твердого сплава, (см. карту Т-4, стр. 33, [2]);

К3 - коэффициент, зависящий от вида обработки, (см. карту Т-4, стр. 34, [2]).

Vтабл = 84 м/мин; К1 = 1,0; К2 = 1,15; К3 = 1,05.

![]()

Число оборотов шпинделя рассчитываю по формуле

(12)

(12)

D – обрабатываемый диаметр, мм.

Уточняю частоту вращения шпинделя по паспортным данным станка модели 16К20Ф3 n = 400 об/мин

Скорость резания рассчитываю по формуле:

![]() ;

;

(13)

(13)

6. Расчёт основного машинного времени обработки tм в мин:

(14)

(14)

tм - основное машинное время, мин;

Lp.x - длина рабочего хода суппорта, мм;

Sо- подача суппорта на оборот шпинделя, мм/об;

n – частота вращения шпинделя станка, об/мин.

7. Определяю по нормативам силу резания Pz ,кг (см. карту Т-5, стр. 35-36,[2])

![]() (15)

(15)

PZ табл. – табличная величина силы резания, кг;

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-5, стр. 36, [2]);

К2 - коэффициент, зависящий от скорости резания и переднего угла при точении твердосплавным инструментом, (см. карту Т-5, стр. 36, [2]).

PZ табл. = 70 кг; К1 = 0,6; К2 = 1,1.

![]()

8. Рассчитываю мощность резания Nрез в кВт:

(16)

(16)

Рz - окружная сила резания, кг.

9. Проверяем по мощности двигателя Nдв в квт:

![]() (17), где

(17), где

Nрез – мощность резания;

Nдв – мощность двигателя станка, (глава 1.5.1. стр. 17);

![]() - КПД двигателя. (0,75).

- КПД двигателя. (0,75).

![]()

Условия по мощности выполняются, так как 0,7 < 9,0.

Установ Б.

Переход 06. Для расчетов режимов резания методом подбора я использовал

1. Глубина резания t = 0,5 мм.

t - глубина резания, мм.

2. Длину рабочего хода суппорта рассчитываю по формуле Lp.x=Lрез + y + Lдоп (мм),

![]() (10)

(10)

Lp.x. - длина рабочего хода суппорта, мм;

Lрез - длина резания, мм;

у - длина подвода врезания и перебега инструмента, мм, (см. приложение 3, стр. 300, [2]);

Lдоп - дополнительная длина хода, мм.

3. Пользуясь табличными данными, выбираю соответствующую подачу суппорта по нормативам:

Sо = 0,8 мм/об, (см. карту Т-2, стр. 22-25, [2])

Sо - подача суппорта на оборот шпинделя, мм/об.

4. Пользуясь табличными данными, определяем стойкость инструмента по нормативам в минутах резания:

Тр = 50 мин, (см. карту Т-3, стр. 26-27, [2])

Тр - стойкость инструмента по нормативам, мин.

5. Расчёт скорости резания V в м/мин, числа оборотов шпинделя n в минуту:

![]() (11)

(11)

Vтабл – табличная величина скорости резания, (см. карту Т-4, стр. 29-34, [2]);

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-4, стр. 32, [2]);

К2 - коэффициент, зависящий от стойкости и марки твердого сплава, (см. карту Т-4, стр. 33, [2]);

К3 - коэффициент, зависящий от вида обработки, (см. карту Т-4, стр. 34, [2]).

Vтабл = 80 м/мин; К1 = 1,0; К2 = 1,0; К3 = 1,05.

![]()

Число оборотов шпинделя рассчитываю по формуле

(12)

(12)

D – обрабатываемый диаметр, мм.

Уточняю частоту вращения шпинделя по паспортным данным станка модели 16К20Ф3 n = 200 об/мин

Скорость резания рассчитываю по формуле:

![]() ;

;

(13)

(13)

6. Расчёт основного машинного времени обработки tм в мин:

(14)

(14)

tм - основное машинное время, мин;

Lp.x - длина рабочего хода суппорта, мм;

Sо- подача суппорта на оборот шпинделя, мм/об;

n – частота вращения шпинделя станка, об/мин.

7. Определяю по нормативам силу резания Pz ,кг (см. карту Т-5, стр. 35-36,[2])

![]() (15)

(15)

PZ табл. – табличная величина силы резания, кг;

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-5, стр. 36, [2]);

К2 - коэффициент, зависящий от скорости резания и переднего угла при точении твердосплавным инструментом, (см. карту Т-5, стр. 36, [2]).

PZ табл. = 70 кг; К1 = 0,6; К2 = 1,1.

![]()

8. Рассчитываю мощность резания Nрез в кВт:

(16)

(16)

Рz - окружная сила резания, кг.

9. Проверяем по мощности двигателя Nдв в квт:

![]() (17), где

(17), где

Nрез – мощность резания;

Nдв – мощность двигателя станка, (глава 1.5.1. стр. 17);

![]() - КПД двигателя. (0,75).

- КПД двигателя. (0,75).

![]()

Условия по мощности выполняются, так как 0,61 < 9,0.

Переход 07. Для расчетов режимов резания методом подбора я использовал (карта Т-1, стр. 13-16, [2]).

1. Глубина резания t = 0,25 мм.

t - глубина резания, мм.

2. Длину рабочего хода суппорта рассчитываю по формуле

Lp.x=Lрез + y + Lдоп (мм),

![]() (10)

(10)

Lp.x. - длина рабочего хода суппорта, мм;

Lрез - длина резания, мм;

у - длина подвода врезания и перебега инструмента, мм, (см. приложение 3, стр. 300, [2]);

Lдоп - дополнительная длина хода, мм.

3. Пользуясь табличными данными, выбираю соответствующую подачу суппорта по нормативам:

Sо = 0,7 мм/об, (см. карту Т-2, стр. 22-25, [2])

Sо - подача суппорта на оборот шпинделя, мм/об.

4. Пользуясь табличными данными, определяем стойкость инструмента по нормативам в минутах резания:

Тр = 150 мин, (см. карту Т-3, стр. 26-27, [2])

Тр - стойкость инструмента по нормативам, мин.

5. Расчёт скорости резания V в м/мин, числа оборотов шпинделя n в минуту:

![]() (11)

(11)

Vтабл – табличная величина скорости резания, (см. карту Т-4, стр. 29-34, [2]);

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-4, стр. 32, [2]);

К2 - коэффициент, зависящий от стойкости и марки твердого сплава, (см. карту Т-4, стр. 33, [2]);

К3 - коэффициент, зависящий от вида обработки, (см. карту Т-4, стр. 34, [2]).

Vтабл = 84 м/мин; К1 = 1,0; К2 = 1,15; К3 = 1,2.

![]()

Число оборотов шпинделя рассчитываю по формуле

(12)

(12)

D – обрабатываемый диаметр, мм.

Уточняю частоту вращения шпинделя по паспортным данным станка модели 16К20Ф3 n = 100 об/мин

Скорость резания рассчитываю по формуле:

![]() ;

;

(13)

(13)

6. Расчёт основного машинного времени обработки tм в мин:

(14)

(14)

tм - основное машинное время, мин;

Lp.x - длина рабочего хода суппорта, мм;

Sо- подача суппорта на оборот шпинделя, мм/об;

n – частота вращения шпинделя станка, об/мин.

7. Определяю по нормативам силу резания Pz ,кг

![]() (15)

(15)

PZ табл. – табличная величина силы резания, кг;

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-5, стр. 36, [2]);

К2 - коэффициент, зависящий от скорости резания и переднего угла при точении твердосплавным инструментом, (см. карту Т-5, стр. 36, [2]).

PZ табл. = 35 кг; К1 = 0,6; К2 = 1,0.

![]()

8. Рассчитываю мощность резания Nрез в кВт:

(16)

(16)

Рz - окружная сила резания, кг.

9. Проверяем по мощности двигателя Nдв в квт:

![]() (17), где

(17), где

Nрез – мощность резания;

Nдв – мощность двигателя станка, (глава 1.5.1. стр. 17);

![]() - КПД двигателя. (0,75).

- КПД двигателя. (0,75).

![]()

Условия по мощности выполняются, так как 0,40 < 9,0.

Переход 08. Для расчетов режимов резания методом подбора я использовал (карта Т-1, стр. 13-16, [2]).

1. Глубина резания t = 0,25 мм.

t - глубина резания, мм.

2. Длину рабочего хода суппорта рассчитываю по формуле Lp.x=Lрез + y + Lдоп (мм),

![]() (10)

(10)

Lp.x. - длина рабочего хода суппорта, мм;

Lрез - длина резания, мм;

у - длина подвода врезания и перебега инструмента, мм, (см. приложение 3, стр. 300, [2]);

Lдоп - дополнительная длина хода, мм.

3. Пользуясь табличными данными, выбираю соответствующую подачу суппорта по нормативам:

Sо = 0,7 мм/об, (см. карту Т-2, стр. 22-25, [2])

Sо - подача суппорта на оборот шпинделя, мм/об.

4. Пользуясь табличными данными, определяем стойкость инструмента по нормативам в минутах резания:

Тр = 150 мин, (см. карту Т-3, стр. 26-27, [2])

Тр - стойкость инструмента по нормативам, мин.

5. Расчёт скорости резания V в м/мин, числа оборотов шпинделя n в минуту:

![]() (11)

(11)

Vтабл – табличная величина скорости резания, (см. карту Т-4, стр. 29-34, [2]);

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-4, стр. 32, [2]);

К2 - коэффициент, зависящий от стойкости и марки твердого сплава, (см. карту Т-4, стр. 33, [2]);

К3 - коэффициент, зависящий от вида обработки, (см. карту Т-4, стр. 34, [2]).

Vтабл = 84 м/мин; К1 = 1,2; К2 = 1,15; К3 = 1,2.

![]()

Число оборотов шпинделя рассчитываю по формуле

(12)

(12)

D – обрабатываемый диаметр, мм.

Уточняю частоту вращения шпинделя по паспортным данным станка модели 16К20Ф3 n = 150 об/мин

Скорость резания рассчитываю по формуле:

![]() ;

;

(13)

(13)

6. Расчёт основного машинного времени обработки tм в мин:

(14)

(14)

tм - основное машинное время, мин;

Lp.x - длина рабочего хода суппорта, мм;

Sо- подача суппорта на оборот шпинделя, мм/об;

n – частота вращения шпинделя станка, об/мин.

7. Определяю по нормативам силу резания Pz ,кг (см. карту Т-5, стр. 35-36, [2])

![]() (15)

(15)

PZ табл. – табличная величина силы резания, кг;

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту Т-5, стр. 36, [2]);

К2 - коэффициент, зависящий от скорости резания и переднего угла при точении твердосплавным инструментом, (см. карту Т-5, стр. 36, [2]).

PZ табл. = 35 кг; К1 = 0,6; К2 = 1,0.

![]()

8. Рассчитываю мощность резания Nрез в кВт:

(16)

(16)

Рz - окружная сила резания, кг.

9. Проверяем по мощности двигателя Nдв в квт:

![]() (17), где

(17), где

Nрез – мощность резания;

Nдв – мощность двигателя станка, (глава 1.5.1. стр. 17);

![]() - КПД двигателя. (0,75).

- КПД двигателя. (0,75).

![]()

Условия по мощности выполняются, так как 0,38 < 9,0.

Операция 025. Сверлильная с ЧПУ:

Переход 01. Для расчетов режимов резания методом подбора я использовал (карта С-1, стр. 104-105, [2]).

1. Глубина резания t = 12,5 мм.

t - глубина резания, мм.

2. Длину рабочего хода рассчитываю по формуле Lp.x=Lрез + y + Lдоп (мм),

![]() (10)

(10)

Lp.x. - длина рабочего хода, мм;

Lрез - длина резания, мм;

у - длина подвода врезания и перебега инструмента, мм, (см. приложение 3, стр. 300, [2]);

Lдоп - дополнительная длина хода, мм.

3. Пользуясь табличными данными, выбираю соответствующую подачу по нормативам:

Sо = 0,45 мм/об, (см. карту С-2, стр. 110-114, [2])

Sо – подача на оборот шпинделя станка, мм/об.

4. Пользуясь табличными данными, определяем стойкость инструмента по нормативам в минутах резания:

Тр = 60 мин, (см. карту С-3, стр. 114, [2])

Тр - стойкость инструмента по нормативам, мин.

5. Расчёт скорости резания V в м/мин, числа оборотов шпинделя n в минуту:

![]() (11)

(11)

Vтабл – табличная величина скорости резания, (см. карту С-4, стр. 115-123, [2]);

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту С-4, стр. 116, [2]);

К2 - коэффициент, зависящий от стойкости инструмента, (см. карту С-4, стр. 116, [2]);

К3 - коэффициент, зависящий от отношения длины резания к диаметру, (см. карту С-4, стр. 117, [2]).

Vтабл = 19 м/мин; К1 = 1,0; К2 = 1,2; К3 = 1,0.

![]()

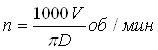

Число оборотов шпинделя рассчитываю по формуле

(12)

(12)

D – обрабатываемый диаметр, мм.

Уточняю частоту вращения шпинделя по паспортным данным станка модели 2М55Ф2 n = 300 об/мин

Скорость резания рассчитываю по формуле:

![]() ;

;

(13)

(13)

6. Расчёт основного машинного времени обработки tм в мин:

(14)

(14)

tм - основное машинное время, мин;

Lp.x - длина рабочего хода, мм;

Sо- подача на оборот шпинделя станка, мм/об;

n – частота вращения шпинделя станка, об/мин.

7. Определяю осевую силу резания Pо ,кг (см. карту С-5, стр. 124-126, [2])

![]() (15)

(15)

Pо табл. – табличная величина силы резания, кг;

Кр - коэффициент, зависящий от обрабатываемого материала, (см. карту С-5, стр. 126, [2]).

Pо табл. = 680 кг; Кр = 1,0.

![]()

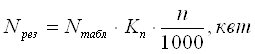

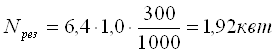

8. Рассчитываю мощность резания Nрез в кВт (см. карту С-6, стр. 126-128, [2]):

(16)

(16)

Nтабл. – мощность резания по таблице;

K n – коэффициент, зависящий от обрабатываемого материала.

Nтабл. = 6,4; K n = 1,0.

9. Проверяем по мощности двигателя Nдв в квт:

![]() (17),

(17),

где: Nрез – мощность резания;

Nдв – мощность двигателя станка, (глава 1.5.1. стр. 17);

![]() - КПД двигателя. (0,75).

- КПД двигателя. (0,75).

![]()

Условия по мощности выполняются, так как 1,92 < 3,6.

Переход 02. Для расчетов режимов резания методом подбора я использовал (карта С-1, стр. 104-105, [2]).

1. Глубина резания t = 10 мм.

t - глубина резания, мм.

2. Длину рабочего хода рассчитываю по формуле Lp.x=Lрез + y + Lдоп (мм),

![]() (10)

(10)

Lp.x. - длина рабочего хода, мм;

Lрез - длина резания, мм;

у - длина подвода врезания и перебега инструмента, мм, (см. приложение 3, стр. 300, [2]);

Lдоп - дополнительная длина хода, мм.

3. Пользуясь табличными данными, выбираю соответствующую подачу по нормативам:

Sо = 0,25 мм/об, (см. карту С-2, стр. 110-114, [2])

Sо – подача на оборот шпинделя станка, мм/об.

4. Пользуясь табличными данными, определяем стойкость инструмента по нормативам в минутах резания:

Тр = 60 мин, (см. карту С-3, стр. 114, [2])

Тр - стойкость инструмента по нормативам, мин.

5. Расчёт скорости резания V в м/мин, числа оборотов шпинделя n в минуту:

![]() (11)

(11)

Vтабл – табличная величина скорости резания, (см. карту С-4, стр. 115-123, [2]);

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту С-4, стр. 116, [2]);

К2 - коэффициент, зависящий от стойкости инструмента, (см. карту С-4, стр. 116, [2]);

К3 - коэффициент, зависящий от отношения длины резания к диаметру, (см. карту С-4, стр. 117, [2]).

Vтабл = 20 м/мин; К1 = 1,0; К2 = 1,2; К3 = 0,7.

![]()

Число оборотов шпинделя рассчитываю по формуле:

(12)

(12)

D – обрабатываемый диаметр, мм.

Уточняю частоту вращения шпинделя по паспортным данным станка модели 2М55Ф2 n = 150 об/мин

Скорость резания рассчитываю по формуле:

![]() ;

;

(13)

(13)

6. Расчёт основного машинного времени обработки tм в мин:

(14)

(14)

tм - основное машинное время, мин;

Lp.x - длина рабочего хода, мм;

Sо- подача на оборот шпинделя станка, мм/об;

n – частота вращения шпинделя станка, об/мин.

7. Определяю осевую силу резания Pо ,кг (см. карту С-5, стр. 124-126, [2])

![]() (15)

(15)

Pо табл. – табличная величина силы резания, кг;

Кр - коэффициент, зависящий от обрабатываемого материала, (см. карту С-5, стр. 126, [2]).

Pо табл. = 750 кг; Кр = 1,0.

![]()

8. Рассчитываю мощность резания Nрез в кВт (см. карту С-6, стр. 126-128, [2]):

(16)

(16)

Nтабл. – мощность резания по таблице;

K n – коэффициент, зависящий от обрабатываемого материала.

Nтабл. = 10; K n = 1,0.

9. Проверяем по мощности двигателя Nдв в квт:

![]() (17), где

(17), где

Nрез – мощность резания;

Nдв – мощность двигателя станка, (глава 1.5.1. стр. 17);

![]() - КПД двигателя. (0,75).

- КПД двигателя. (0,75).

![]()

Условия по мощности выполняются, так как 2,2 < 3,6.

Переход 03. Для расчетов режимов резания методом подбора я использовал (карта С-1, стр. 104-105, [2]).

1. Глубина резания t = 8 мм.

t - глубина резания, мм.

2. Длину рабочего хода рассчитываю по формуле Lp.x=Lрез + y + Lдоп (мм),

![]() (10)

(10)

Lp.x. - длина рабочего хода, мм;

Lрез - длина резания, мм;

у - длина подвода врезания и перебега инструмента, мм, (см. приложение 3, стр. 300, [2]);

Lдоп - дополнительная длина хода, мм.

3. Пользуясь табличными данными, выбираю соответствующую подачу по нормативам:

Sо = 0,45 мм/об, (см. карту С-2, стр. 110-114, [2])

Sо – подача на оборот шпинделя станка, мм/об.

4. Пользуясь табличными данными, определяем стойкость инструмента по нормативам в минутах резания:

Тр = 40 мин, (см. карту С-3, стр. 114, [2])

Тр - стойкость инструмента по нормативам, мин.

5. Расчёт скорости резания V в м/мин, числа оборотов шпинделя n в минуту:

![]() (11)

(11)

Vтабл – табличная величина скорости резания, (см. карту С-4, стр. 115-123, [2]);

К1 - коэффициент, зависящий от обрабатываемого материала, (см. карту С-4, стр. 116, [2]);

К2 - коэффициент, зависящий от стойкости инструмента, (см. карту С-4, стр. 116, [2]);

К3 - коэффициент, зависящий от отношения длины резания к диаметру, (см. карту С-4, стр. 117, [2]).

Vтабл = 17 м/мин; К1 = 1,2; К2 = 1,2; К3 = 1,0.

![]()

Число оборотов шпинделя рассчитываю по формуле

(12)

(12)

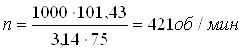

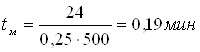

D – обрабатываемый диаметр, мм.