Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Дипломная работа: Технология производства полумуфты - детали компрессора 16ГЦ2-340/25-56

Дипломная работа: Технология производства полумуфты - детали компрессора 16ГЦ2-340/25-56

Введение

Технический прогресс в машиностроении характеризуется не только улучшением конструкций машин, но и непрерывным совершенствованием технологии их производства. В настоящее время важно качественно, дешево и в заданные плановые сроки с минимальными затратами живого и материального труда изготовить машину, применив современное высокопроизводительное оборудование, инструмент, технологическую оснастку, средства механизации и автоматизации производства. От принятой технологии производства во многом зависят долговечность и надёжность работы выпускаемых машин, а также экономика их эксплуатации. Совершенствование технологии машиностроения определяется потребностями производства необходимых обществу машин. Вместе с тем развитие новых прогрессивных технологических методов способствует конструированию более совершенных машин, снижению их стоимости и уменьшению затрат труда на их изготовление.

Массовый выпуск машин стал возможен в связи с развитием высокопроизводительных методов и процессов производства, а дальнейшее повышение быстроходности, точности, мощности, рабочих давлений, температур, коэффициента полезного действия, износостойкости и других показателей работы машин было достигнуто в результате разработки новых технологических методов и процессов. Общая компоновка и конструктивное оформление машины оказывает существенное влияние на технологию её производства. Общепризнано, что разработку конструкции машины нельзя проводить без учёта технологии производства её изготовления.

Окончательное развитие прогрессивного оборудования - безлюдное производство, что обеспечивает более точное и качественное изготовление продукции, позволяющее работать с максимальной производительностью труда.

Одной из главных задач технологии машиностроения является изучение закономерностей протекания технологических процессов и выявление тех параметров, воздействие на которые наиболее эффективно для повышения точности производства.

1. Описание изделия

Деталь «Полумуфта» входит в состав компрессора 16ГЦ2-340/25-56.

Компрессор предназначен для сжатия газа до необходимого давления и подачи его в нагнетательный трубопровод.

Компрессор предназначен для установки в газоперекачивающий агрегат типа ГПА‑Ц-16. Агрегат представляет собой блочный, комплектный, автоматизированный агрегат с приводом от синхронного трёхфазного электродвигателя типа СТДП-6300-2Б-УХЛ4 мощностью 16000 кВт. предназначенный для компримирования природного газа.

Центробежный компрессор имеет вертикальный разъем корпуса. Длина корпуса 2800 мм. В компрессоре установлены масляные уплотнения.

Параметры компрессора приведены в таблице 1.1

Таблица 1.1 – Параметры компрессора

| Наименование параметра, единица измерения | Значение параметра |

| 1 Производительность, приведенная к температуре 293°К (+20°С) и давлению 0,101 МПа (1,033 атм), м3/с, (млн.м3/сутки), не менее | 148,52 (12,832) |

| 2 Производительность по условиям всасывания, м3/c (м3/мин), не менее | 5,644 (338,64) |

| 3 Давление начальное, номинальное, абсолютное, МПа (кгс/см2) | 2,495 (25,43) |

| 4 Конечное давление нагнетания, абсолютное, МПа (кгс/см2) | 5,49 (56,0) |

| 5 Отношение давлений, расчетное, не менее | 2,2 |

| 6 Политропный КПД газового компрессора, %, не менее | 80 |

| 7 Количество ступеней сжатия | 4 |

| 8 Температура газа на всасывании К (°С) | 288 (15) |

| 9 Повышение температуры газа в газовом компрессоре на номинальном режиме, расчетное, 0С | 74 |

| 10 Рабочий диапазон частот вращения ротора компрессора, с-1 (об/мин) | 60,7 – 91 (3640 - 5460) |

| 11 Масса компрессора, т | 33,0 |

|

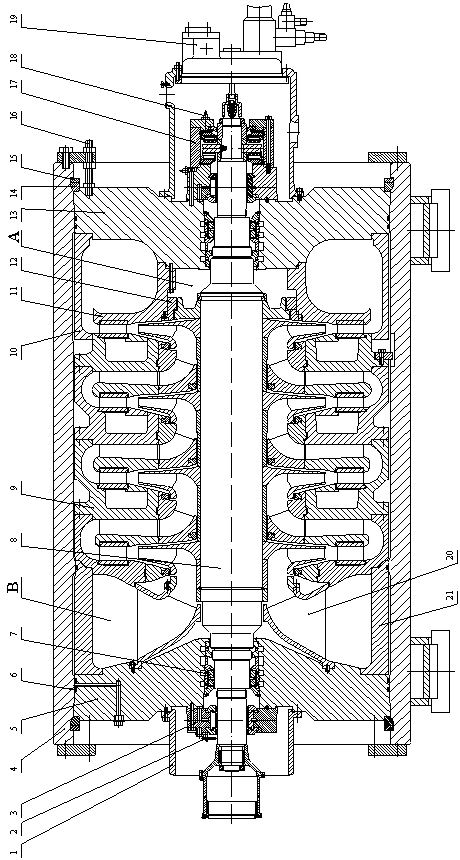

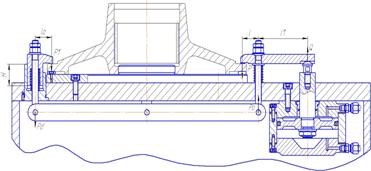

1-кожух; 2-датчик вибрации; 3-подшипник опорный; 4-корпус; 5-крышка; 6-кольцо уплотнительное; 7-уплотнение; 8‑ротор; 9-корпус внутрений; 10-камера; 11-улитка; 12-втулка; 13-крышка; 14,15-кольцо разрезное; 16-шпилька; 17‑подшипник опорно-упорный; 18-датчик осевого сдвига; 19-блок маслонасосов, 20-аппарат входной направляющий, 21‑камера всасывающая. Рисунок 1.1 – Компрессор 16ГЦ2-340/25-56 |

Описание компрессора 16ГЦ2-340/25-56

Наружный корпус 4 компрессора представляет собой стальной цилиндр. Всасывающий и нагнетательный патрубки расположены на боковой поверхности цилиндра. К нижней части цилиндра приварены опорные лапы.

С обоих торцов корпус закрыт стальными коваными крышками 5 и 13, которые зафиксированы в корпусе сегментными разрезными кольцами 14 и 15 и шпильками 16. В крышках размещены функциональные масляные и газовые каналы, имеющие выход на наружный торец крышек для подсоединения фланцев трубопроводов.

Герметизация внутренних полостей проточной части обеспечивают концевые уплотнения 7 вала ротора, расположенные в центральной части крышек и резиновые уплотнительные кольца 6.

На торцевой крышке 13 закреплены улитка 11 и камера 10. Улитка и камера образуют совместно с внутренней частью крышки сборную камеру. Сборная камера обеспечивает снижение скорости газового потока, выходящего из диффузора, и радиальный выход его через нагнетательный патрубок.

Камера всасывающая 21 и аппарат входной направляющий 20 установлены на крышке 5. Камера всасывающая и аппарат входной направляющий обеспечивают плавный вход газа в колесо первой ступени.

На улитке закреплена втулка 12, образующая с думмисом лабиринтное уплотнение.

Задуммисная полость А соединена трубопроводом с полостью всасывания В. Это уменьшает величину осевой газодинамической силы.

В корпусе компрессора на двух подшипниках, опорном 3 и опорно-упорном 17, установлен ротор 8.

Подшипники закреплены на торцевых крышках 5, 13 и закрыты кожухами, которые образуют подшипниковые камеры с горизонтальным разъемом. В подшипниковых камерах происходит сбор и организация слива отработанного масла из подшипников и уплотнений.

На кожухе опорно-упорного подшипника закреплен блок маслонасосов 19, состоящий из насоса системы смазки и насоса системы уплотнений.

Виброперемещение ротора контролируют датчики вибрации 2. Осевое перемещение ротора контролирует датчик осевого сдвига 18.

2. Описание детали

2.1 Назначение детали

Данная деталь относится к деталям типа втулка. По конструкции втулки делятся на гладкие, с буртиком, с фланцем, разрезные и т.п. Главное требование, предъявляемое к подобным деталям, состоит в достижении концентричности наружных и внутренних поверхностей втулок и перпендикулярности торцов к оси центрального отверстия. Достижение концентричности может быть обеспечено различными способами механической обработки заготовки, а это, в свою очередь, сказывается на выборе черновых баз механической обработки и на распределение припусков при проектировании заготовки.

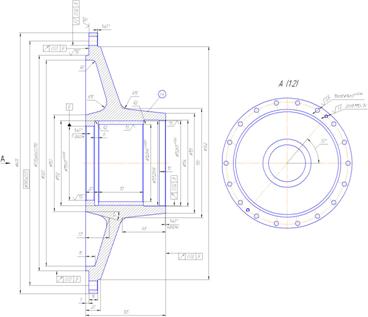

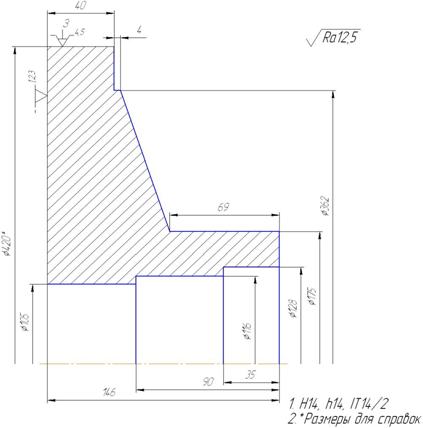

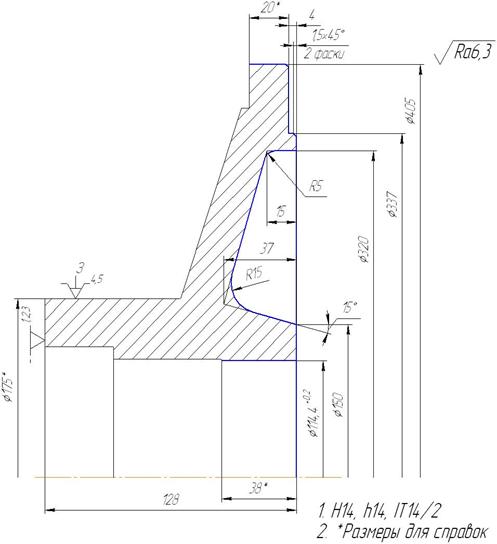

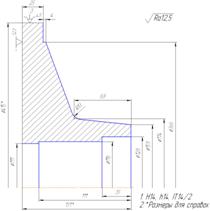

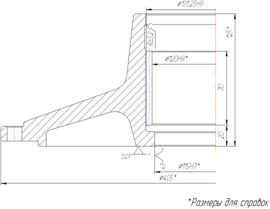

Рисунок 1.2 – Деталь «Полумуфта»

Деталь «Полумуфта» входит в сборочную единицу «Ротор».

Полумуфта предназначена для передачи крутящего момента от вала привода на вал ротора посредством зубчатого соединения.

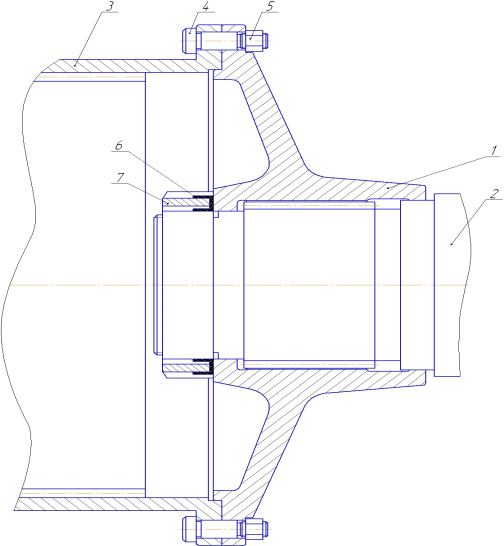

Деталь 1 базируется на валу ротора 2 и фиксируется круглой гайкой 7 и отгибной шайбой 6. Соединение детали с приводом осуществляется через обойму 3, пальцы 4 и гайки 5 (см. рисунок 1.3)

Рисунок 1.3 – Деталь в сборочной единице «Ротор»

Поверхности детали «Полумуфта» предназначены:

- внутренний диаметр Æ115Н7 предназначен для базирования на поверхности вала ротора;

- внутренний диаметр Æ132Н7 предназначен для базирования на поверхности вала ротора;

- наружный диаметр Æ335js6 и торец Æ405/Æ335js6, l5 предназначен для базирования детали к обойме;

- поверхности зубьев Æ120Н9/Æ131,25Н9 служат для передачи крутящего момента от полумуфты к ротору;

- 2 отв. М10 -7Н предназначены для установки отжимных винтов;

- 18 отв. Æ14Н7 предназначены для прикрепления полумуфты к обойме пальцами и гайками.

Остальные поверхности являются свободными, т.е. в процессе работы не контактируют с другими деталями.

2.2 Анализ детали на технологичность

Показатели технологичности делятся на качественные и количественные.

К качественным показателям относятся следующие факторы:

- материал детали;

- базирование и закрепление;

- простановка размеров;

- допуски формы и расположения;

- взаимозаменяемость;

- нетехнологичные конструктивные элементы.

К количественным показателям технологичности относятся:

- коэффициент использования заготовки и материала;

- коэффициент точности;

- коэффициент шероховатости;

- себестоимость;

- коэффициент унификации.

Технологичной считается та конструкция, обработка которой возможна с максимальной производительностью труда и минимальной себестоимостью.

2.2.1 Качественная оценка технологичности конструкции

Материал детали – углеродистая качественная Сталь40 ГОСТ 1050-88.

Назначение – оси, коленчатые валы, вал-шестерни, штоки, шестерни, бандажи, детали турбин, детали арматуры, шатуны, шпиндели, звездочки, распределительные валики, болты, головки цилиндров, шпонки, фрикционные диски, плунжеры, крепежные детали котлов и трубопроводов ТЭС и АЭС, паровых и газовых турбин, корпусные детали газовых турбин, цельнокованые валы гидравлических турбин.

Заменитель – Сталь35, Сталь45, Сталь40Г.

Химический состав стали [2 с.93] см. таблицу 1.2.

Таблица 1.2 - Химический состав стали, %

| C | Si | Mn | S | P | Cr | Ni | As | N | Cu |

| не более | |||||||||

| 0,37-0,45 | 0,17-0,37 | 0,5-0,8 | 0,040 | 0,035 | 0,25 | 0,30 | 0,08 | 0,008 | 0,30 |

Механические свойства стали [2 с.94] см. таблицу 1.3.

Таблица 1.3 - Механические свойства стали

| s0,2 Н/мм2 | sВ Н/мм2 | d5 % | y % | КСU, Дж/см2 | НВ |

| 245 | 470 | 17 | 35 | 34 | 143 – 179 |

Технологические свойства стали:

Температура ковки, °С: начала 1250, конца 900. Сечения до 350 мм охлаждаются на воздухе.

Свариваемость - ограниченосвариваемая. Способы сварки: РД, РАД, АФ,

МП, ЭШ. Сварные соединения в зоне термического влияния обладают пониженной стойкостью к МКК и общей коррозии, поэтому после сварки необходим отпуск при 680-700°С в течении 30-60 мин.

Обрабатываемость резанием - в закаленном и отпущенном состоянии при НВ 170 и, sВ =530Н/мм2; КVтв. сплав=1,2; КVб. ст.=1,05.

Флокеночувствительность – не чувствительна.

Склонность к отпускной хрупкости – не склонна.

Деталь имеет отношение L/D<1, что обеспечивает достаточную жесткость при закреплении и обработку без специальных приспособлений. Базирование и закрепление детали не представит особой сложности, т.к. наружная поверхность вполне пригодна для этого. Заготовку можно закрепить в трехкулачковом самоцентрирующем патроне с упором в торец.

На основании изучения рабочего чертежа детали можно сделать следующий вывод: на чертеже деталь представлена одной проекцией, что является вполне достаточно, т.к. «полумуфта» - представляет собой тело вращения. Чертеж детали имеет достаточное количество видов, разрезов и сечений, дающих полное представление о форме детали. Все поверхности детали образмерены, указана их точность и шероховатость. Простановка размеров правильна и удобна для чтения чертежа. Чертеж детали «полумуфта» соответствует требованиям ЕСКД.

Обеспечение требований допусков формы и взаимного расположения достигается на операциях конечной обработки с соблюдением принципов постоянства и совмещения баз, благодаря выбору высокоточных, прогрессивных станочных приспособлений, сводящих погрешность установки к минимальным значениям.

На чертеже нет жестких допусков расположения отверстий. Допуски радиального и торцового биения, а также допуск параллельности отверстий относительно внутреннего отверстия 0,02 и 0,03 мм достигаются благодаря принципам совмещения и постоянства баз.

Нетехнологичными конструктивными элементами данной детали являются конусные поверхности Æ155/Æ170 l68, Æ170/Æ362 l34, R15, а также торцевое углубление Æ320 l15, Æ150 l37 под углом 150, R5, R15. Они получаются с помощью станков с ЧПУ.

2.2.2 Количественная оценка технологичности конструкции

Коэффициенты использования заготовки и материала для базового и предлагаемого технологических процессов определяются в пункте 4.

Для расчета коэффициента шероховатости и коэффициента точности необходимо составить таблицу, в которой будет указаны характеристики (параметр шероховатости и квалитет точности) поверхностей детали.

Таблица1.4 - Характеристика поверхностей детали

| Наименование поверхности |

Количество поверхностей |

Параметр шероховатости Ra, мкм |

Квалитет точности |

| Æ405 | 1 | 6,3 | 14 |

| Æ362 | 1 | 6,3 | 14 |

| Æ335 | 1 | 1,6 | 6 |

| Æ320 | 1 | 6,3 | 14 |

| Æ134 | 1 | 6,3 | 14 |

| Æ132 | 1 | 6,3 | 14 |

| Æ132 | 1 | 1,6 | 7 |

| Æ131,25 | 1 | 6,3 | 9 |

| Æ120 | 1 | 1,6 | 9 |

| Æ115 | 1 | 1,6 | 7 |

| конус Æ150Ð15° | 1 | 6,3 | 14 |

| конус Æ155/Æ170 L68 | 1 | 6,3 | 14 |

| конус Æ170/Æ362 L34 | 1 | 6,3 | 14 |

| конус L37/ L15 | 1 | 6,3 | 14 |

| торец L125 | 2 | 6,3 | 14 |

| торец L5 | 1 | 1,6 | 14 |

| торец L14 | 1 | 6,3 | 14 |

| торец L20 | 1 | 6,3 | 14 |

| торец L6 | 1 | 6,3 | 14 |

| торец L70 | 1 | 6,3 | 14 |

| торец L10 | 1 | 6,3 | 14 |

| R15 | 2 | 6,3 | 14 |

| R5 | 1 | 6,3 | 14 |

| R2 | 4 | 6,3 | 14 |

| Фаска 1x45° | 9 | 6,3 | 14 |

| М12 | 2 | 3,2 | 7 |

| отверстие Æ14 | 18 | 0,8 | 7 |

| итого | 58 | 236,7 | 640 |

После составления таблицы по формулам определяются коэффициенты шероховатости и точности.

Коэффициент шероховатости определяется по формуле:

![]() , (1.1)

, (1.1)

где Аср - среднее арифметическое значение шероховатости, по данным таблицы 2.3, Аср=236,7/58=4,08 мкм.

![]() = 0,25

= 0,25

Так как коэффициент шероховатости получился меньше, чем 0,32, то значит, что по данному критерию деталь технологична.

Коэффициент точности обработки определяется по формуле:

![]() , (1.2)

, (1.2)

где Бср - среднее арифметическое значение квалитета точности, по данным таблицы 2.3, Бср=640/58=11,03.

![]() = 0,91

= 0,91

Так как коэффициент точности получился больше, чем 0,8, то значит, что по данному критерию деталь технологична.

Из анализа детали на технологичность можно сделать вывод, что она технологична.

полумуфта заготовка резание технологический

3. Характеристика типа производства

Тип производства и соответствующая ему форма организации работ определяет характер технологического процесса и его построение.

Исходя из годовой программы выпуска N=1400 шт. и массы детали m=22.5кг определяется тип производства, в котором изготавливается деталь - среднесерийный – по [3 стр.24, т.3.1]

Среднесерийное производство характеризуется ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых, периодически повторяющимися партиями и сравнительно большим объемом выпуска и является основным типом современного машиностроительного производства. Предприятиями этого типа выпускается в настоящее время 75-80% всей продукции машиностроения Украины. По технологическим и производственным характеристикам среднесерийное производство занимает промежуточное место между единичным и массовым производством. В среднесерийном типе производства используются универсальные и специализированные, частично специальные станки, которые располагаются в последовательности технологического процесса для одной или нескольких деталей, требующих одинакового порядка обработки, в той же последовательности образуется и движение деталей.

Производство идет партиями, причем детали каждой партии могут несколько отличаться одна от другой размерами или конструкцией, допускающими обработку на одном и том же оборудовании. Производственный процесс ведется таким образом, что после выполнения обработки заготовок на одной операции производится обработка этой же партии на следующей операции. При среднесерийном типе производства широко используются станки с числовым программным управлением, обрабатывающие центры, а так же находят применение гибкие автоматические системы станков с ЧПУ. Переналадка станков, приспособлений и инструментов, а также перестройка производственного процесса при переходе на обработку других разновидностей сходных деталей обеспечиваются предварительной технологической подготовкой. Средняя квалификация рабочих при среднесерийном типе производства выше, чем в массовом производстве, но ниже, чем в единичном. Наряду с рабочими высокой квалификации, работающими на сложных универсальных станках, и наладчиками используются рабочие-операторы невысокой квалификации, работающие на настроенных станках. Технологическая документация и техническое нормирование подробно разрабатываются для наиболее сложных и ответственных заготовок при одновременном применении упрощенной документации и опытно-статистического нормирования простейших заготовок.

4. Выбор и технико-экономическое обоснование метода получения заготовки

4.1 Базовый метод получения заготовки

Заводской метод получения заготовки - поковка кованная на молотах.

Процесс ковки состоит из нескольких этапов: нагрева металла, выполнение кузнечных операций, термической обработки. При ковке используют универсальный инструмент и оборудование возвратно-поступательного периодического действия. Термическая обработка – нормализация, применяется для измельчения зерен, повышения прочности, для уменьшения внутренних напряжений. Механические свойства будут ниже, а вероятность образования закалочных трещин будет меньше.

Ковка на молоте экономически целесообразна в единичном производстве. При ковке на молотах возможно регулирование энергии удара, слабые удары могут быть нанесены с повышенной частотой. Деформирование осуществляется за несколько ударов.

Недостатком ковки на молотах является то, что молоты имеют малый кпд (не более 30%). Они неэкономичны при изготовлении мелких и средних поковок. Высокая стоимость молотовых установок связана с использованием котельных или компрессорных станций и громоздких фундаментов. Ковку на молотах характеризует невысокая производительность труда, невысокая точность размеров поковок, большой расход металла на напуски от штамповочных уклонов.

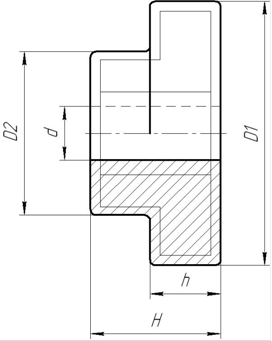

Для изготовления детали типа полумуфта принимается тип поковки - втулка с уступом и с отверстием, изготовляемая в подкладных кольцах по

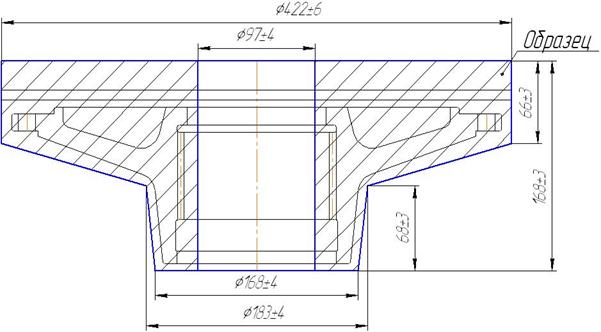

[5 с.5, т.1]. Для проверки правильности выбора типа поковки необходимо проверить соотношение размеров, показанных на рисунке 1.4. Необходимо выполнение следующих соотношений (размеры берутся с чертежа детали):

1) h£D1 соотношение выполняется 23<405;

2) h<0,75×H соотношение выполняется 23<93,75;

3) D1-D2³0,2×D1 соотношение выполняется 235>81.

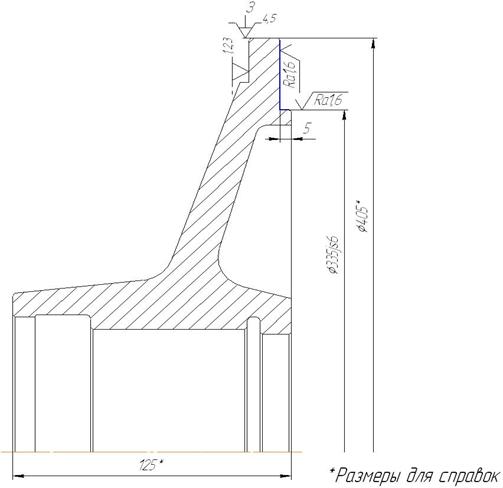

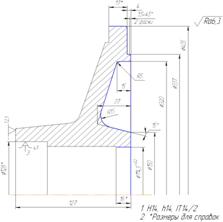

Рисунок 1.4 - Эскиз поковки втулки с уступом и с отверстием

Так как соотношения размеров правильны, то, следовательно, выбранный тип поковки верный.

Припуски и предельные отклонения на размеры детали назначаются по [5 с.26, т.12].:

- на диаметр Ø405 мм. припуск и предельное отклонение - 17± 6 мм;

- на диаметр Ø170 мм. припуск и предельное отклонение - 13± 4 мм;

- на диаметр Ø155 мм. припуск и предельное отклонение - 13± 4 мм;

- на диаметр Ø115 мм. припуск и предельное отклонение - 18± 4 мм;

- на общую высоту 125 мм. припуск и предельное отклонение - 12± 3 мм;

- на высоту фланца 23 мм. припуск и предельное отклонение - 12± 3 мм;

Окончательно размеры поковки определяются по формуле:

![]() , (1.3)

, (1.3)

Где: ![]() - i-й размер заготовки, мм;

- i-й размер заготовки, мм;

![]() - i-й размер детали, мм;

- i-й размер детали, мм;

![]() - припуск на

соответствующий i-й размер детали, мм;

- припуск на

соответствующий i-й размер детали, мм;

![]() - предельные

отклонения на соответствующий i-й размер детали, мм.

- предельные

отклонения на соответствующий i-й размер детали, мм.

Расчёт размеров заготовки выполняется табличным способом, результаты вычислений приведены в таблице 1.5

Так как из поковки требуется отрезать образец в=20, плюс припуск на отрезку, значит длина поковки L=125+12+20+11=168 мм, тогда высота фланца l=23+12+20+11=66 мм.

Таблица1.5 – Результаты вычислений размеров заготовки

| Размер детали, мм | Припуск и предельные отклонения, мм | Размер заготовки, мм |

| Ø405 | 17± 6 | Ø422 |

| Ø170 | 13± 4 | Ø183 |

| Ø155 | 13± 4 | Ø168 |

| Ø115 | 18± 4 | Ø97 |

| L125 | 12± 3 | L168 |

| L23 | 12± 3 | L66 |

Отверстие в поковке выполнимо, т.к. выполняется условие H/d < 2,5;

168/97<2,5 (1,73<2,5).

Окончательные размеры поковки с назначенными на нее основными припусками приведены на рисунке 1.5

Рисунок 1.5 - Эскиз поковки кованной на молотах

Масса кованной заготовки:

М3=ρVобщ (1.4).

где:

ρ – плотность материала, ρ=7,85 г/см3.

Vобщ – общий объём заготовки, см3

Vобщ= (V1+V2+V3)- V4 (1.5)

Объем для цилиндра:

V=![]() (1.6)

(1.6)

V1=![]() = 9,227 см3 V4=

= 9,227 см3 V4=![]() = 1,241 см3

= 1,241 см3

Объем для усеченного конуса:

V=![]() (1.7)

(1.7)

V2=![]() =2,57 см3

=2,57 см3

V3=![]() =1,646 см3

=1,646 см3

По формуле 1.5 общий объём детали:

Vобщ= (9.227+2.57+1.646)-1.241=12,202 см3

По формуле 1.4 масса кованой заготовки:

М3=![]() =95,8

кг.

=95,8

кг.

Коэффициент использования заготовки определяется по формуле:

![]() , (1.8)

, (1.8)

где mД - масса детали, mД=22,5 кг

![]() = 0,235

= 0,235

Коэффициент использования материала определяется по формуле:

![]() , (1.9)

, (1.9)

где mОПЗ - масса отходов производства заготовки, для поковок кованных mОПЗ=1¸3%mЗ, mОПЗ=1,916 кг.

![]() = 0,23

= 0,23

4.2 Предлагаемый метод получения заготовки

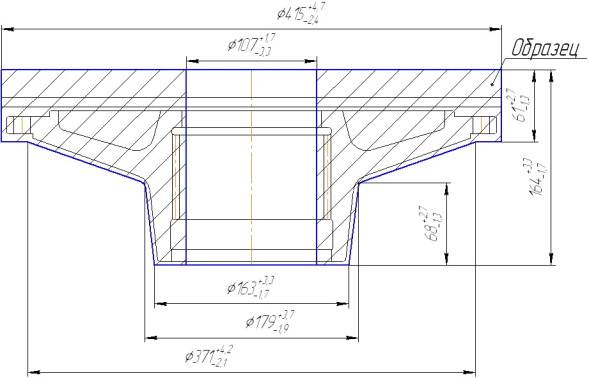

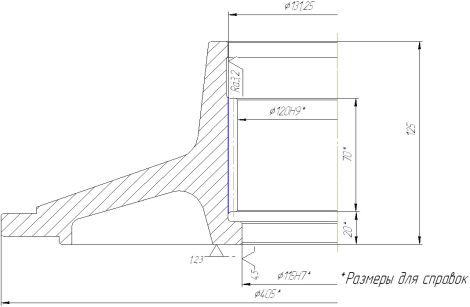

В зависимости от материала детали, типа производства, размеров и конфигурации детали предлагаемый метод получения заготовки: поковка штампованная на кривошипном горячештамповочном прессе (КГШП).

Этот метод отличается более высокой стоимостью, но приспособлен для высокомеханизированного и автоматизированного производства поковок, допускает эксцентричное расположение ручьев в штампе, который снабжен верхним и нижним выталкивателем.

При штамповке на КГШП получают поковки более близкие по форме к готовой детали, с более точными размерами чем при штамповке на молотах. Более совершенная конструкция штампов обеспечивает меньшую величину смещения половин штампа, уменьшения припусков (на 20 – 30%), напусков, штамповочных уклонов (в 2 – 3 раза), допусков, и как следствие – увеличение коэффициента использования металла.

Для определения припусков табличным способом проводятся следующие расчеты по [6]:

Класс точности поковки - Т4 [с.28, т.19, пр.1].

Группа стали – М2 [с.8, т.1].

Коэффициент для определения ориентировочной массы поковки КР=1,6 [с.31, т.20, пр.3].

Ориентировочная (расчетная) масса поковки определяется по формуле:

![]() ,

(1.10)

,

(1.10)

![]() = 36 кг.

= 36 кг.

Для определения степени сложности необходимо определить отношение массы GП поковки к массе GФ геометрической фигуры.

Масса геометрической фигуры (цилиндра) определяется по формуле:

![]() , (1.11)

, (1.11)

где: D - диаметр цилиндра D=![]() =0,425

м;

=0,425

м;

H высота цилиндра, Н=![]() =0,131 м.

=0,131 м.

![]() =145,8 кг.

=145,8 кг.

Тогда отношение фигур GП /GФ=36/145,8=0,247.

Степень сложности - С3 [с.29, пр.2].

Исходный индекс - 18 [с.10, т.2].

Конфигурация поверхности разъема штампа - П (плоская) [с.8, т. 1].

Зная исходный индекс, размеры поверхностей и параметр шероховатости Ra, который необходимо достичь после механической обработки, определяются основные припуски на механическую обработку [с.12, т.3], допуски и допускаемые отклонения линейных размеров [с.17, т.8].

Основные припуски на размеры (на сторону), мм:

- на диаметр Ø405 мм. и шероховатость поверхности Ra=6,3 мкм – 4,3мм

- на диаметр Ø362 мм. и шероховатость поверхности Ra=6,3 мкм – 3,8мм

- на диаметр Ø170 мм. и шероховатость поверхности Ra=6,3 мкм – 3,5мм

- на диаметр Ø155 мм. и шероховатость поверхности Ra=6,3 мкм – 3,2мм

- на диаметр Ø115 мм. и шероховатость поверхности Ra=1,6 мкм – 3,2мм

- на высоту 125 мм. и шероховатость поверхности Ra=6,3 мкм – 3,2мм

- на высоту 23 мм. и шероховатость поверхности Ra=6,3 мкм – 2,7мм

Дополнительные припуски, учитывающие:

- смещение по поверхности разъема штампа - 0,4 мм [с.14, т.4];

- изогнутость, отклонения от плоскостности и прямолинейности - 0,5 мм [с.14, т.5];

Расчёт размеров заготовки выполняется табличным способом, результаты вычислений приведены в таблице 1.6

Так как из поковки требуется отрезать образец в=20, плюс припуск на отрезку, значит длина поковки L=125+6,4+20+11=164,2 мм, тогда высота фланца l=23+3,2+2,7+20+11=60,8 мм.

Таблица1.6 – Результаты вычислений размеров заготовки

| Размер детали |

Основной припуск |

Дополнительный припуск |

Расчетный размер заготовки |

Допуск и предельные отклонения |

Принятый размер заготовки |

| Ø405 | 4,3 | 0,4;0,5 | Ø415,4 |

|

Ø415 |

| Ø362 | 3,8 | 0,4;0,5 | Ø371,4 |

|

Ø371 |

| Ø170 | 3,5 | 0,4;0,5 | Ø178,8 |

|

Ø179 |

| Ø155 | 3,2 | 0,4;0,5 | Ø163,2 |

|

Ø163 |

| Ø115 | 3,2 | 0,4;0,5 | Ø106,8 |

|

Ø107 |

| L125 | 3,2 | 0,4;0,5 | L164,2 |

|

L164 |

| L23 | 2,7 | 0,4;0,5 | L60,8 |

|

L61 |

Допускаемая высота торцового заусенца, образовавшегося по контуру пуансона при штамповке в закрытых штампах - 8 мм [с.22, т.11].

Допускаемое отклонение по изогнутости, от плоскостности и от прямолинейности - 1,0 мм [с.23, т.13]. Данная величина не учитывает перепады по высоте, толщине и ширине поковки.

Допускаемое отклонение от концентричности пробитого отверстия относительно внешнего контура поковки - 1,5 мм [с.23, т.12]. Допускаемое отклонение от концентричности пробитого отверстия соответствует началу пробивки (со стороны входа пуансона в поковку). В конце пробивки (со стороны выхода пуансона) это отклонение может быть увеличено на 25%.

На поковках, изготовленных на кривошипном горячештамповочном прессе, штамповочный уклон не должен превышать на наружные поверхности - 5°, на внутренние поверхности - 7°. Радиус закругления наружных углов – 5 мм.

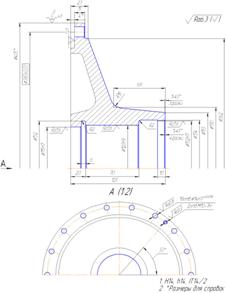

Рисунок 1.6 - Эскиз поковки кованной на КГШП

Масса штампованной заготовки:

По формуле 1.6 объем цилиндра

V1=![]() = 8,07 см3

= 8,07 см3

V4=![]() = 1,48 см3

= 1,48 см3

По формуле 1.7 объем усеченного конуса

V2=![]() =2,1 см3

=2,1 см3

V3=![]() =1,52 см3

=1,52 см3

По формуле 1.5 общий объём детали:

Vобщ= (8,07+2,1+1,52)-1.48=10,21 см3

По формуле 1.4 масса кованой заготовки:

М3=![]() =80,1

кг.

=80,1

кг.

Коэффициент использования заготовки определяется по формуле (1.8):

![]() = 0,28

= 0,28

Коэффициент использования материала определяется по формуле (1.9)

для штамповок на КГШП mОПЗ=2%× mЗ=2%× 80,1=1,602 кг

![]() = 0,275

= 0,275

Коэффициенты использования заготовки и материала ниже коэффициентов, предусмотренных стандартом ЕСТП, так как из заготовки требуется изготовить образец, что влияет на массу получаемой поковки.

Выгодней использовать заготовку - поковку штампованную на кривошипном горячештамповочном прессе, чем поковку кованную на молотах, т.к. коэффициенты использования заготовки и материала в первом случае ниже, чем те же коэффициенты во втором случае.

5. Расчет припусков аналитическим методом

Величина припуска влияет на себестоимость изготовления детали. При увеличенном припуске повышаются затраты труда, расход материала и другие производственные расходы, а при уменьшенном приходится повышать точность заготовки, что также увеличивает себестоимость изготовления детали.

Для получения деталей более высокого качества необходимо при каждом технологическом переходе механической обработки заготовки предусматривать производственные погрешности, характеризующие отклонения размеров, геометрические отклонения формы поверхности, микронеровности, отклонения расположения поверхностей. Все эти отклонения должны находиться в пределах поля допуска на размер поверхности заготовки.

Аналитический метод определения припусков базируется на анализе производственных погрешностей, возникающих при конкретных условиях обработки заготовки.

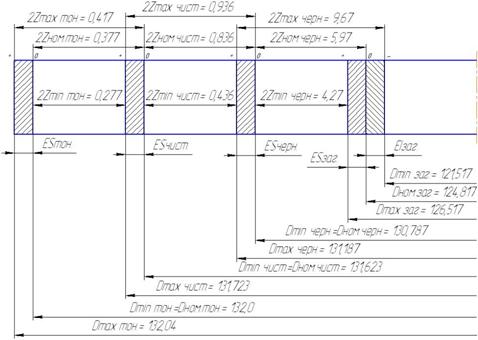

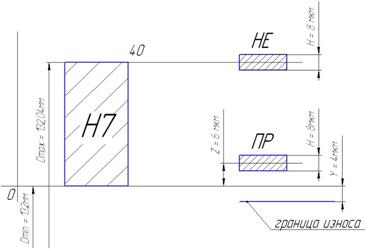

Согласно задания производится расчет припусков аналитическим методом для внутренней поверхности тела вращения Ø132Н7. Маршрут обработки данной поверхности выбирается по [7 с.11, т.4] и сводится в таблицу 1.7.

Таблица 1.7 - Маршрут обработки поверхности Ø 132Н7

| Наименование операции (перехода) | Квалитет точности IT | Параметр шероховатости Ra, мкм |

| Заготовительная | IТ16 | 50 |

| Растачивание черновое | H12 | 25 |

| Растачивание чистовое | H9 | 6.3 |

| Растачивание тонкое | H7 | 3.2 |

Величина минимального припуска при обработке наружных и внутренних поверхностей (двусторонний припуск) определяется по формуле:

![]() , (1.12)

, (1.12)

где: Rzi-1 - высота микронеровностей профиля на предшествующем переходе (операции), мкм;

hi-1 – глубина дефектного поверхностного слоя на предшествующем переходе (операции) (обезуглероженный или отбеленный слой), мкм;

ri-1 - суммарные значения пространственных отклонений формы на предшествующем переходе (операции), мкм;

eуi – погрешность установки заготовки на выполняемом переходе (операции), мкм.

Высота микронеровностей Rz и глубина дефектного слоя h выбираются по таблицам [7]:

- для заготовки [с.186, т.12]: Rz=250 мкм; h=300 мкм;

- по переходам [с. 188, т.25]:

а) для чернового растачивания: Rz=50 мкм; h=50 мкм;

б) для чистового растачивания: Rz=25 мкм; h=25 мкм;

в) для тонкого растачивания: Rz=5 мкм; h=5 мкм.

Суммарное значение пространственных отклонений формы заготовки при обработке в патроне отверстий определяется по формуле:

![]() , (1.13)

, (1.13)

где: rсм - допускаемая погрешность поковки по смещению осей фигур, по [8 с.169, т.6]: rсм=1300 мкм;

rкор - допускаемая погрешность поковки по короблению, по [8 с.169, т.6]: rкор =900 мкм.

![]() мкм.

мкм.

Величина остаточного суммарного значения пространственных отклонений формы заготовки после выполнения перехода (операции) определяется по формуле:

![]() , (1.14)

, (1.14)

где: Ку - коэффициент уточнения

Коэффициент уточнения выбирается по [8 с.190, т.29]:

- для чернового растачивания: Ку=0,06;

- для чистового растачивания: Ку=0,05;

- для тонкого растачивания: Ку=0,04.

Тогда суммарные значения пространственных отклонений формы по переходам равны:

![]() =95 мкм;

=95 мкм;![]()

![]() =79 мкм;

=79 мкм;![]()

![]() =63 мкм;

=63 мкм;![]()

Требуемое положение заготовки в рабочей зоне станка достигается в процессе ее установки. Процесс установки включает базирование и закрепление. Отклонение в положении заготовки, возникающее при базировании, называется погрешностью базирования eб, а при закреплении - погрешностью закрепления eз.

Погрешность установки eу определяется по формуле:

![]() . (1.15)

. (1.15)

При укрупненных расчетах точности обработки погрешность eу, соответствующую формуле (1.15), можно определить по таблицам:

- для заготовки: eу=120 мкм; [7 с.42, т.13]

- для чернового растачивания: eу=110 мкм; [7 с.138, т.5]

- для чистового растачивания:: eу=70 мкм;

- для тонкого растачивания: eу=40 мкм.

Элементы припуска заносятся в таблицу 1.7.

Подставив выбранные (Rz, h и eу) и рассчитанные (r) значения в формулу (1.12) определяются минимальные припуски на соответствующих переходах:

![]() =4270 мкм;

=4270 мкм;

![]() =436 мкм;

=436 мкм;

![]() = 277 мкм;

= 277 мкм;

Допуск заготовки dзаг определен в п.4,2 и равен dзаг=5,0 мм (ES=1,7 мкм; EI=3,3 мкм).

Допуски по переходам определяются по [9]:

- для растачивания чернового Н12: dчерн=0,4 мм (ES=0,4 мм; EI =0 мм);

- для растачивания чистового Н9: dчист=0,1 мм (ES=0,1 мм; EI=0 мм);

- для растачивания тонкого Н7: dтон=0,04 мм (ES=0,04 мм; EI=0 мм);.

Размеры поверхности после тонкого растачивания определяются по формулам:

![]() (1.16)

(1.16)

![]() =132 мм.

=132 мм.

![]() (1.17)

(1.17)

![]() =132,04 мм.

=132,04 мм.

Номинальный и максимальный припуски на тонкое растачивание определяются по формулам:

![]() (1.18)

(1.18)

![]() =0,377 мм.

=0,377 мм.

![]() (1.19)

(1.19)

![]() =0,417 мм.

=0,417 мм.

Размеры поверхности после чистового растачивания определяются по формулам:

![]() (1.20)

(1.20)

![]() =131,723 мм.

=131,723 мм.

![]() (1.21)

(1.21)

![]() =131,623 мм.

=131,623 мм.

Номинальный и максимальный припуски на чистовое растачивание определяются по формулам:

![]() (1.22)

(1.22)

![]() =0,836 мм.

=0,836 мм.

![]() (1.23)

(1.23)

![]() =0,936 мм.

=0,936 мм.

Размеры поверхности после чернового растачивания определяются по формулам:

![]() (1.24)

(1.24)

![]() =131,187 мм.

=131,187 мм.

![]() (1.25)

(1.25)

![]() =130,787 мм.

=130,787 мм.

Номинальный и максимальный припуски на черновое растачивание черновое определяются по формулам:

![]() (1.26)

(1.26)

![]() =5,97 мм.

=5,97 мм.

![]() (1.27)

(1.27)

![]() =9,67 мм.

=9,67 мм.

Размеры заготовки определяются по формулам:

![]() (1.28)

(1.28)

![]() =126,517 мм.

=126,517 мм.

![]() (1.29)

(1.29)

![]() =124,817 мм.

=124,817 мм.

![]() (1.30)

(1.30)

![]() =121,517 мм.

=121,517 мм.

Рассчитанные значения номинальных и максимальных припусков и промежуточных размеров сводятся в таблицу 1.8.

Расчет общего припуска на обработку поверхности производится по формуле:

![]() (1.31)

(1.31)

где ![]() - сумма номинальных

межоперационных припусков, мм.

- сумма номинальных

межоперационных припусков, мм.

![]() =7,183 мм.

=7,183 мм.

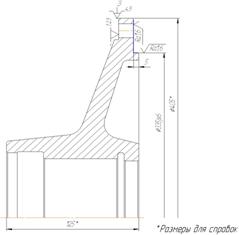

Таблица 1.8 - Исходные и расчетные данные на заданный размер

| Технологические операции (переходы) | Элементы припуска, мкм | Расчет припусков, мм | Расчет размеров, мм | ||||||||

| Rzi-1 | hi-1 | ri-1 | eуi | 2Zmin | 2Zном. | 2Zmax | Dmin | Dном. | Dmax | ||

| Заготовительная | - | - | - | - | - | - | - | 121,517 | 124,817 | 126,517 | |

|

Черновое растачивание |

250 | 300 | 1581 | 110 | 4,27 | 5,97 | 9,67 | 130,787 | 130,787 | 131,187 | |

|

Чистовое растачивание |

50 | 50 | 95 | 70 | 0,436 | 0,836 | 0,936 | 131,623 | 131,623 | 131,723 | |

|

Тонкое растачивание |

25 | 25 | 79 | 40 | 0,277 | 0,377 | 0,417 | 132,0 | 132,0 | 132,04 | |

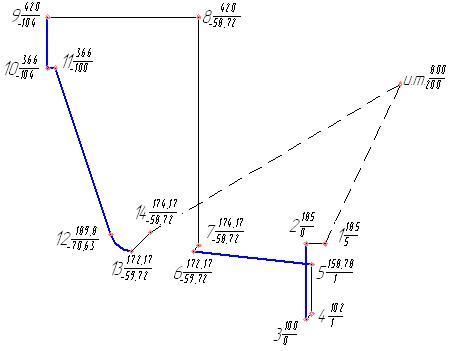

Рисунок 1.7 - Схема расположения полей допусков и припусков

Схема расположения полей допусков и припусков расположена на рисунке 1.7

6. Разработка маршрутного технологического процесса

В настоящее время существует много разнообразных технологических способов получения поверхностей заданного качества, которые обеспечивают одинаковые требования к обрабатываемым поверхностям деталей, но существенно различаются по себестоимости и реализации.

При проектировании одной из задач является создание такого технологического процесса, который обеспечивал бы заданную точность и шероховатость поверхностей детали, нужные физико-механические качества поверхностного слоя материала при наибольшей производительности и минимальной себестоимости производства.

Таблица 1.9 - Сравнение базового и предлагаемого технологических процессов

| Базовый технологический процесс | Предлагаемый технологический процесс | ||||

| № опер. |

Наименование операции |

Обору- дование |

№ опер. |

Наименование операции |

Обору- дование |

| 005 | Кузнечная | - | 005 | Заготовительная | КГШП |

| 010 | Термическая | 010 | Термическая | печь | |

| 015 |

Изготовление, испытание образцов |

- | 015 | Контроль ОТК | КП |

| 020 | Токарная с ЧПУ | 1П756Ф3 | 020 |

Изготовление, испытание образцов |

- |

| 020К | Контрольная | - | 025 | Токарная с ЧПУ | MDW43 |

| 025 | Токарная с ЧПУ | 1П756Ф3 | 025К |

Контроль на рабочем месте |

- |

| 025К | Контрольная | - | 030 | Токарная с ЧПУ | MDW43 |

| 030 | Токарная с ЧПУ | 1П756Ф3 | 035 | Контроль ОТК | КП |

| 035 | Контрольная | - | 040 | Токарная с ЧПУ | MDW43 |

| 040 | Шлифовальная | 3М194 | 045 | Контроль ОТК | КП |

| 045 | Контрольная | - | 050 | Круглошлифовальная | 3М194 |

| 050 | Маркировочная | - | 055 | Контроль ОТК | КП |

| 055 | Зубодолбёжная | 5140 | 060 | Зубодолбёжная | 5140 |

| 060 | Координатно- расточная | 2421 | 065 | Контроль ОТК | КП |

| 065 | Контрольная | - | 070 | Слесарная | СВ |

| 070 | Слесарная | - | 075 | Маркировочная | МП |

| 080 | Контроль ОТК | КП | |||

6.1 Предлагаемые методы обеспечения технических требований в процессе обработки

Точность обработки - соответствие обработанных поверхностей требованиям чертежа. Анализируя эти требования, можно увидеть, что ограничены они четырьмя факторами:

-соблюдение размерной точности;

-соблюдение требований шероховатости поверхностей;

-соблюдения допусков формы и взаимного расположения поверхностей;

-соблюдение требуемой твердости поверхности.

Соблюдение размерной точности

Требуемую точность обрабатываемых поверхностей обеспечивается достаточным количеством стадий обработки:

- поверхности Æ132H7 и Æ115H7 подвергаются черновому, чистовому и тонкому растачиванию;

- поверхности отверстий Æ14H7 – сверлению, чистовому и тонкому растачиванию;

- поверхность Æ335js6 – черновому, получистовому, чистовому точению и шлифованию;

- поверхность Æ120H9 – черновому и получистовому точению.

Соблюдение требований по шероховатости поверхностей

Соблюдение требований шероховатости достигается благодаря правильному выбору оптимальных режимов обработки, правильному подбору геометрии режущего инструмента и СОТС, жесткости технологической системы СПИД. Наибольшее влияние на шероховатость оказывает подача. Поэтому выбранная подача проверяется по возможности достижения требуемой шероховатости поверхности.

Соблюдение допусков формы и взаимного расположения поверхностей

Обеспечение требований допусков формы и взаимного расположения достигается на операциях конечной обработки с соблюдением принципов постоянства и совмещения баз, а также выбору станочных приспособлений, сводящих погрешность установки к минимальным значениям.

Допуск торцевого биения 0,02 и 0,03мм и радиального биения 0,02 и 0,03мм получаем благодаря принципу совмещения и постоянства баз, допуск расположения отверстий 0,03мм обеспечивается благодаря точности приспособления на координатно – расточной операции.

Соблюдение требуемой твердости поверхностей

Достижение требуемой твердости обеспечивается на операциях термообработки. Для достижения необходимой твердости Сталь40 подвергается нормализации.

6.2 Анализ заводского технологического процесса и предлагаемые нововведения по оборудованию, технологической оснастке и базированию

В данном пункте курсового проекта анализируется базовый (заводской) технологический процесс и вносятся в него коррективы - нововведения по оборудованию, технологической оснастке и базированию.

005 Заготовительная

В базовом технологическом процессе заготовка - поковка кованная на молотах. В связи с тем, что тип производства среднесерийный (см. п.1.3), то возникла необходимость изменить способ получения заготовки. Заготовкой в предлагаемом технологическом процессе служит поковка штампованная на кривошипном горячештамповочном прессе. Обоснования выбора способа получения заготовки см. п.1.4.2

010 Термическая

Целью термической обработки поковки является устранение дефектов, возникших при нагреве и обработке давлением, измельчения зерен, повышения прочности, для уменьшения внутренних напряжений, улучшения обрабатываемости резанием.

Процесс нормализации заключается в нагреве стали до 840 – 860°С, выдержке при этой температуре на протяжении 30 – 60 минут и последующим медленным охлаждении на воздухе

015 Изготовление и испытание образцов

Данный пункт технологического процесса предусматривает отрезку из поковки заготовки под образец В=20мм., его дальнейшее фрезерование, шлифование и испытание на прочность.

020 Токарная с ЧПУ

После получения положительных результатов испытания образцов, заготовка устанавливается в трехкулачковом самоцентрирующем патроне и обрабатывается согласно эскиза (см. рис. 1.8)

Деталь базируется и закрепляется в трехкулачковом самоцентрирующем патроне Æ500 ГОСТ 2675-80. В целом деталь лишена пяти степеней свободы. Имеют место две технологические базы: установочная, лишающая деталь 3 степеней свободы, и двойная опорная, лишающая двух степеней свободы.

Оборудование:

Токарно-винторезный станок с ЧПУ мод. 1П756Ф3

Режущий инструмент:

Резец подрезной PCLNR4040S19 пластина CNM1906 ГОСТ26611-85

Резец расточной PCLNR4040S19 пластина CNM1906 ГОСТ26611-85

Предлагаемые нововведения: в предлагаемом технологическом процессе на данной операции деталь будет обрабатываться с припуском 2мм на сторону, также будет заменен станок на более новый мод. MDW43

Рисунок 1.8 – Эскиз детали на операции 020

020К Контроль на рабочем месте

На данной операции на рабочем месте контролируются размеры, полученные на данной операции технологического процесса.

Мерительный инструмент:

Штангенциркуль ШЦ – III – 500 – 0,1 ГОСТ 166-80.

Штангенглубиномер ШГ – 200 – 0,05 ГОСТ 162-80.

025 Токарная с ЧПУ

На данной операции деталь обрабатывается согласно эскиза (см. рис. 1.9)

Рисунок 1.9 – Эскиз детали на операции 025

Деталь базируется и закрепляется в трехкулачковом самоцентрирующем патроне Æ500 ГОСТ 2675-80. В целом деталь лишена пяти степеней свободы. Имеют место две технологические базы: установочная, лишающая деталь 3 степеней свободы, и двойная опорная, лишающая двух степеней свободы.

Оборудование:

Токарно-винторезный станок с ЧПУ мод. 1П756Ф3

Режущий инструмент:

Резец подрезной PCLNR4040S19 пластина CNM1906 ГОСТ26611-85

Резец проходной PSSNL4040S19 пластина SNM1906 ГОСТ26611-85

Резец с круглой пластиной PRCCN2525M10H1 пластина RCM100300

Резец расточной PCLNR4040S19 пластина CNM1906 ГОСТ26611-85

Предлагаемые нововведения: в предлагаемом технологическом процессе на данной операции будет заменен станок на более новый мод. MDW43

025К Контроль на рабочем месте

На данной операции на рабочем месте контролируются размеры, полученные на данной операции технологического процесса.

Мерительный инструмент:

Штангенциркуль ШЦ – III – 500 – 0,1 ГОСТ 166-80.

Штангенглубиномер ШГ – 200 – 0,05 ГОСТ 162-80.

Образцы шероховатости ГОСТ 9378-93.

Шаблон специальный на торцевую канавкуÆ320/Æ150

030 Токарная с ЧПУ

Деталь базируется и закрепляется в трехкулачковом самоцентрирующем патроне Æ500 ГОСТ 2675-80. В целом деталь лишена пяти степеней свободы. Имеют место две технологические базы: установочная, лишающая деталь 3 степеней свободы, и двойная опорная, лишающая двух степеней свободы.

Оборудование:

Токарно-винторезный станок с ЧПУ мод. 1П756Ф3

Режущий инструмент:

Резец подрезной PCLNR4040S19 пластина CNM1906 ГОСТ26611-85

Резец расточной PCLNR4040S19 пластина CNM1906 ГОСТ26611-85

Резец специальный канавочный В=6мм., R=2,0мм., Т5К10

Предлагаемые нововведения: в предлагаемом технологическом процессе на данной операции будет заменен станок на более новый мод. MDW43, а также будут объединены операции: токарная с ЧПУ 030, и координатно-расточная 060.

035 Контроль ОТК

На данной операции на контрольной плите контролируются размеры, полученные на данной операции технологического процесса.

Мерительный инструмент:

Штангенциркуль ШЦ – III – 500 – 0,1 ГОСТ 166-80.

Штангенглубиномер ШГ – 200 – 0,05 ГОСТ 162-80.

Образцы шероховатости ГОСТ 9378-93.

Шаблон специальный на наружный контур М3-01135

Шаблон специальный на канавку Æ132 х 6мм.

Штихмасы Æ132Н7, Æ120Н9, Æ132Н7 СТП3300-2339-82

040 Круглошлифовальная

На данной операции деталь обрабатывается согласно эскиза (см. рис. 1.11)

Деталь базируется и закрепляется в трехкулачковом самоцентрирующем патроне Æ500 ГОСТ 2675-80. В целом деталь лишена пяти степеней свободы. Имеют место две технологические базы: установочная, лишающая деталь 3 степеней свободы, и двойная опорная, лишающая двух степеней свободы.

Оборудование:

Круглошлифовальный станок мод. 3М194

Режущий инструмент:

Круг шлифовальный

Предлагаемые нововведения: на данной операции будет заменен шлифовальный круг.

Рисунок 1.11 – Эскиз детали на операции 040

045 Контроль ОТК

На данной операции на контрольной плите контролируются размеры, полученные на данной операции технологического процесса.

Мерительный инструмент:

Штангенглубиномер ШГ – 200 – 0,05 ГОСТ 162-80.

Образцы шероховатости ГОСТ 9378-93.

Калибр-скоба Æ335js6

050 Маркировочная

Маркировать марку материала, обозначение чертежа

Вспомогательный инструмент:

Комплект букв русского алфавита

Комплект арабских цифр

Молоток

055 Зубодолбежная

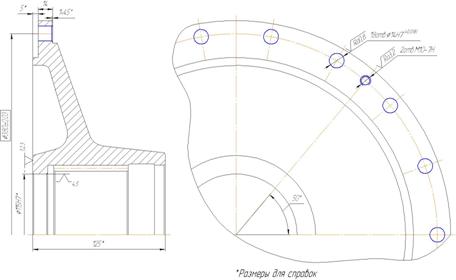

На данной операции деталь обрабатывается согласно эскиза

(см. рис. 1.12)

Деталь базируется в специальном приспособлении на оправке с упором в торец. В целом деталь лишена пяти степеней свободы. Имеют место две технологические базы: установочная, лишающая деталь 3 степеней свободы, и двойная опорная, лишающая двух степеней свободы.

Оборудование:

Зубодолбежный станок мод. 5140

Режущий инструмент:

Долбяк чашечный т=2,5

Предлагаемые нововведения: для данной операции будет спроектирован долбяк для обработки зубьев.

Рисунок 1.12 – Эскиз детали на операции 055

060 Координатно-расточная

На данной операции деталь обрабатывается согласно эскиза

(см. рис. 1.13)

Деталь базируется в специальном приспособлении на оправке с упором в торец. В целом деталь лишена пяти степеней свободы. Имеют место две технологические базы: установочная, лишающая деталь 3 степеней свободы, и двойная опорная, лишающая двух степеней свободы.

Оборудование:

Координатно-расточной станок мод. 2421

Режущий инструмент:

Сверло Æ8,4мм. СТП3300-331-77

Метчик М10

Сверло Æ12мм. СТП3300-331-77

Резец расточной специальный ИБ3-250

Предлагаемые нововведения: данная операция будет производиться на токарном станке операции 030

Рисунок 1.13 – Эскиз детали на операции 060

065 Контроль ОТК

На данной операции на контрольной плите контролируются размеры, полученные на данной операции технологического процесса.

Мерительный инструмент:

Калибр-пробка Æ14Н7 СТП3300-2339-82

070 Слесарная

Зачистить поверхности детали от заусенцев, которые образовались после механических операций.

Вспомогательный инструмент:

Шкурка наждачная

Напильник

6.3 Краткое описание предлагаемого технологического процесса по операциям

005 Заготовительная

Заготовкой в предлагаемом технологическом процессе служит поковка штампованная на кривошипном горячештамповочном прессе. Обоснования выбора способа получения заготовки см. п.1.4.2

010 Термическая

Термообработка – нормализация. Подробнее см. п.1.6.2

015 Контроль ОТК

На данной операции на контрольной плите контролируются размеры, полученные на заготовительной операции технологического процесса.

Мерительный инструмент:

Штангенциркуль ШЦ – III – 500 – 0,1 ГОСТ 166-80.

020 Изготовление и испытание образцов

Подробнее см. п.1.6.2

025 Токарная с ЧПУ

После получения положительных результатов испытания образцов, заготовка устанавливается в трехкулачковом самоцентрирующем патроне и обрабатывается согласно эскиза (см. рис. 1.14)

Деталь базируется и закрепляется в трехкулачковом самоцентрирующем патроне Æ500 В целом деталь лишена пяти степеней свободы. Имеют место две технологические базы:

- установочная, торец детали, лишает деталь трех степеней свободы: перемещений вдоль оси Z и вращений вокруг осей X и Y; Обеспечивает все линейные размеры.

- двойная опорная, наружная цилиндрическая поверхность Æ415мм, лишает деталь двух степеней свободы: перемещений вдоль осей X и Y. Обеспечивает все диаметральные размеры, а также соосность обрабатываемых поверхностей.

Оборудование:

Токарно-винторезный станок с ЧПУ мод. MDW43

Вспомогательный инструмент:

Патрон 7100 – 0017 П ГОСТ 2675 – 80

Режущий инструмент:

Резец токарный подрезной упорный с механическим креплением твердосплавной неперетачиваемой пластинки.

Обозначение: Резец PCLNR4040S19 пластина CNM1906 Т5К10 ГОСТ26611-85

Резец токарный расточной.

Обозначение: Резец PCLNR4040S19 пластина CNM1906 Т5К10 ГОСТ26611-85

Рисунок 1.14 – Эскиз детали на операции 025

Мерительный инструмент:

Штангенциркуль ШЦ – III – 500 – 0,1 ГОСТ 166-80.

Штангенглубиномер ШГ – 200 – 0,05 ГОСТ 162-80.

025К Контроль на рабочем месте

На данной операции на рабочем месте контролируются размеры, полученные на данной операции технологического процесса.

Мерительный инструмент:

Штангенциркуль ШЦ – III – 500 – 0,1 ГОСТ 166-80.

Штангенглубиномер ШГ – 200 – 0,05 ГОСТ 162-80.

030 Токарная с ЧПУ

На данной операции деталь обрабатывается согласно эскиза (см. рис. 1.15)

Рисунок 1.15 – Эскиз детали на операции 030

Деталь базируется и закрепляется в трехкулачковом самоцентрирующем патроне Æ500 В целом деталь лишена пяти степеней свободы. Имеют место две технологические базы:

- установочная, торец детали, лишает деталь трех степеней свободы: перемещений вдоль оси Z и вращений вокруг осей X и Y; Обеспечивает все линейные размеры.

- двойная опорная, внутренняя цилиндрическая поверхность Æ128мм, лишает деталь двух степеней свободы: перемещений вдоль осей X и Y. Обеспечивает все диаметральные размеры, а также соосность обрабатываемых поверхностей.

Оборудование:

Токарно-винторезный станок с ЧПУ мод. MDW43

Вспомогательный инструмент:

Патрон 7100 – 0017 П ГОСТ 2675 – 80

Режущий инструмент:

Резец токарный подрезной упорный с механическим креплением твердосплавной неперетачиваемой пластинки.

Обозначение: Резец PCLNR4040S19 пластина CNM1906 Т5К10 ГОСТ26611-85

Резец токарный проходной с механическим креплением твердосплавной неперетачиваемой пластинки.

Обозначение: Резец PSSNL4040S19 пластина SNM1906 Т5К10 ГОСТ26611-85

Резец токарный круглый с механическим креплением твердосплавной неперетачиваемой пластинки.

Обозначение: Резец PRCCN2525M10H1 пластина RCM100300 Т5К10 ГОСТ26611-85

Резец токарный расточной.

Обозначение: Резец PCLNR4040S19 пластина CNM1906 Т5К10 ГОСТ26611-85

Мерительный инструмент:

Штангенциркуль ШЦ – III – 500 – 0,1 ГОСТ 166-80.

Штангенглубиномер ШГ – 200 – 0,05 ГОСТ 162-80.

Образцы шероховатости ГОСТ 9378-93.

Шаблон специальный на торцевую канавкуÆ320/Æ150

035 Контроль ОТК

На данной операции на контрольной плите контролируются размеры, полученные после двух токарных операций технологического процесса.

Мерительный инструмент:

Штангенциркуль ШЦ – III – 500 – 0,1 ГОСТ 166-80.

Штангенглубиномер ШГ – 200 – 0,05 ГОСТ 162-80.

Образцы шероховатости ГОСТ 9378-93.

Шаблон специальный на торцевую канавкуÆ320/Æ150

040 Токарная с ЧПУ

На данной операции деталь обрабатывается согласно эскиза (см. рис. 1.16)

Деталь базируется и закрепляется в трехкулачковом самоцентрирующем патроне Æ500 В целом деталь лишена пяти степеней свободы. Имеют место две технологические базы:

- установочная, торец детали, лишает деталь трех степеней свободы: перемещений вдоль оси Z и вращений вокруг осей X и Y; Обеспечивает все линейные размеры.

- двойная опорная, внутренняя цилиндрическая поверхность Æ405мм, лишает деталь двух степеней свободы: перемещений вдоль осей X и Y. Обеспечивает все диаметральные размеры, а также соосность обрабатываемых поверхностей.

Рисунок 1.16 – Эскиз детали на операции 040

Оборудование:

Токарно-винторезный станок с ЧПУ мод. MDW43

Вспомогательный инструмент:

Патрон 7100 – 0017 П ГОСТ 2675 – 80

Втулка переходная с наружным конусом Морзе 4 и внутренним конусом Морзе 1. Обозначение: Втулка 6100 – 0221 ГОСТ 13598-85

Режущий инструмент:

Резец токарный подрезной упорный с механическим креплением твердосплавной неперетачиваемой пластинки.

Обозначение: Резец PCLNR4040S19 пластина CNM1906 Т5К10 ГОСТ26611-85

Резец токарный расточной

Обозначение: Резец PDJNR2525M15 пластинаDNM1506 Т5К10 ГОСТ26611-85

Резец токарный расточной

Обозначение: Резец PCLNR4040S19 пластина CNM1906 Т5К10 ГОСТ26611-85

Резец специальный канавочный В=6мм., R=2,0мм., Т5К10 ГОСТ 18884-73

Сверло центровочное сверло Р6М5 2 II ГОСТ14952-75

Сверло удлиненное 2301-4027 Æ8,4мм Р6М5 ГОСТ 2092-77

Метчик 2620-0510 М10 Р6М5 ГОСТ 3266-81

Сверло удлиненное 2301-4044 Æ10мм Р6М5 ГОСТ 2092-77

Зенковка 2353-0133 Æ16мм Р6М5 ГОСТ 14953-80

Зенкер 2320-0004 Æ13,9мм Р6М5 ГОСТ 12489-71

Развертка 2363-1047 Æ14мм Р6М5 ГОСТ 1672-80

Мерительный инструмент:

Штангенциркуль ШЦ – III – 500 – 0,1 ГОСТ 166-80.

Штангенглубиномер ШГ – 200 – 0,05 ГОСТ 162-80.

Образцы шероховатости ГОСТ 9378-93.

Шаблон специальный на наружный контур М3-01135

Шаблон специальный на канавку Æ132 х 6мм.

Калибр – пробка 8140 – 0006 Æ115Н7 ГОСТ 14820-69

Калибр – пробка 8140 – 0007 Æ120Н9 ГОСТ 14820-69

Калибр – пробка 8133 – 0928 Æ14Н7 ГОСТ 14810-69

Калибр – пробка специальная Æ132Н7 ГОСТ 14820-69

Калибр – пробка резьбовая М10 – 7Н ГОСТ 17764-72

045 Контроль ОТК

На данной операции на контрольной плите контролируются размеры, полученные после токарной операции технологического процесса.

Мерительный инструмент: см. пункт выше.

050 Круглошлифовальная

На данной операции деталь обрабатывается согласно эскиза (см. рис. 1.17)

Деталь базируется и закрепляется в патроне самоцентрирующем трехкулачковом с креплением непосредственно на фланцевые концы шпинделя станка, с цельными кулачками Æ500 мм, класса точности П.

Рисунок 1.17 – Эскиз детали на операции 050

В целом деталь лишена пяти степеней свободы, имеют место две технологические базы:

- установочная, торец детали, лишает деталь трех степеней свободы: перемещений вдоль оси Z и вращений вокруг осей X и Y; Обеспечивает линейный размер 5мм.

- двойная опорная, наружная цилиндрическая поверхность Æ405 мм, лишает деталь двух степеней свободы: перемещений вдоль осей X и Y. Обеспечивает диаметральный размерÆ335js6, а также соосность обрабатываемых поверхностей.

Оборудование:

Круглошлифовальный станок мод. 3М194

Режущий инструмент:

Круг шлифовальный прямого профиля ПП с белого электрокорунда 24А, зернистостью 40, индексом зерен Н, среднемягкий СМ2, структура круга №5, на керамической связке К8.

Круг ПП 24А 40 Н СМ2 5 К8 ГОСТ 2424-83.

Мерительный инструмент:

Калибр-скоба индикаторная СИ300 ГОСТ 11098-75

Контрольно-измерительное приспособление для контроля торцевого биения.

Образцы шероховатости ГОСТ 9378-93.

055 Контроль ОТК

На данной операции на контрольной плите контролируются размеры, полученные после круглошлифовальной операции технологического процесса.

Мерительный инструмент: см. пункт выше.

060 Зубодолбежная

На данной операции деталь обрабатывается согласно эскиза

(см. рис. 1.18)

Рисунок 1.18 – Эскиз детали на операции 060

Деталь базируется в специальном приспособлении на оправке с упором в торец. В целом деталь лишена пяти степеней свободы, имеют место две технологические базы:

- установочная, торец детали, лишает деталь трех степеней свободы: перемещений вдоль оси Z и вращений вокруг осей X и Y; Обеспечивает линейные размеры операции

- двойная опорная, внутренняя цилиндрическая поверхность Æ115Н7 мм, лишает деталь двух степеней свободы: перемещений вдоль осей X и Y. Обеспечивает диаметральный размер Æ131,25Н9, а также соосность обрабатываемых поверхностей.

Оборудование:

Зубодолбежный станок мод. 5140

Режущий инструмент:

Долбяк чашечный т=2,5 ГОСТ 9323-79

Мерительный инструмент:

Микрометр ГОСТ 6507-78 с цифровым отсчётным устройством модели 123

Эвольвентомер КЭУМ

Шагомер БВ-5070 ГОСТ 5368-81

Биениемер Б-10М ГОСТ 8137-81

Зубомер смещения М1(23500) ГОСТ 4446-81

065 Контроль ОТК

На данной операции на контрольной плите контролируются размеры, полученные после зубодолбежной операции технологического процесса.

Мерительный инструмент: см. пункт выше.

070 Слесарная

Зачистить поверхности детали от заусенцев, которые образовались после механических операций.

Вспомогательный инструмент:

Шкурка наждачная ГОСТ 5009-82.

Напильник ГОСТ 1465-80.

075 Маркировочная

Маркировать марку материала, обозначение чертежа

Вспомогательный инструмент:

Комплект букв русского алфавита СТП 3300-2045-85.

Комплект цифр арабских СТП 3300-2047-81.

Молоток ГОСТ 2310-77.

080 Контроль ОТК

На данной операции на контрольной плите контролируются размеры, полученные после всех механических операций технологического процесса.

Мерительный инструмент: см. пункт выше.

7. Разработка операционного технологического процесса

7.1 Краткое описание траекторий движения режущего инструмента

В данном пункте рассматривается краткое описание траекторий движения режущего инструмента на токарной с ЧПУ операции. Обработка детали ведется на токарном станке модели MDW 43

Исходная точка выбирается из соображений безопасности на расстоянии, чтобы при смене инструмента, инструмент не повредил деталь, и сам не повредился.

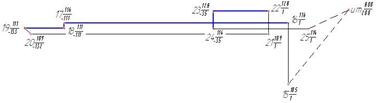

Описание траектории движения режущего инструмента на операции 025

На данной операции производится черновая обработка детали. Для обработки детали на данной операции используется два режущих инструмента (см. п.1.6.3)

Рисунок 1.19 – Траектория движения режущего инструмента №1

И.т. – 1 – на ускоренной подаче резец №1 из исходной точки подходит к детали;

1 – 2 – на подаче 5мм/об резец подходит к торцу детали Z 0;

2 – 3 – на рабочей подаче подрезается торец начерно;

3 – 4 – отход от детали на 1мм. под 45 градусов;

4 – 5 – подход к конической поверхности;

5 – 6 – на рабочей подаче точится коническая поверхность начерно;

6 – 7 – отход от детали на 1мм. под 45 градусов;

7 – 8 – подход к диаметру Ø420мм;

8 – 9 – подход к торцу Z – 104 мм;

9 – 10 – на рабочей подаче подрезается торец начерно в размер 104;

10 – 11 – на рабочей подаче точится диаметр Ø366 начерно;

11 – 12 – на рабочей подаче точится коническая поверхность начерно;

12 – 13 – на рабочей подаче точится радиус 13 начерно;

13 – 14 – отход от детали на 1мм. под 45 градусов;

14 – и.т. – инструмент на ускоренной подаче возвращается в исходную точку.

Рисунок 1.20 – Траектория движения режущего инструмента №2

И.т. – 15 – на ускоренной подаче резец №2 из исходной точки подходит к детали;

15 – 16 – на подаче 5мм/об резец подходит к Ø116мм;

16 – 17 – на рабочей подаче растачивается Ø116мм начерно;

17 – 18 – на рабочей подаче подрезается торец начерно в размер 111;

18 – 19 – на рабочей подаче растачивается Ø111мм начерно;

19 – 20 – отход от детали на 1мм. под 315 градусов;

20 – 21 – выход из детали Z 1мм;

21 – 22 – подход к диаметру Ø128мм;

22 – 23 – на рабочей подаче растачивается Ø128мм начерно;

23 – 24 – на рабочей подаче подрезается торец начерно в размер 35;

24 – 25 – выход из детали Z 1мм;

25 – и.т. – инструмент на ускоренной подаче возвращается в исходную точку.

7.2 Выбор режимов резания и нормирование операций технологического процесса

Выбор режимов резания для операции 025 токарная с ЧПУ производится по [12].

Паспортные данные на токарный патронно-центровой станок с ЧПУ модели MDW 43

Станок предназначен для токарной обработки деталей длиной до 4000 мм и весом до 2000 кг сложной криволинейной поверхности, а также сверления, фрезерования и шлифования наружных цилиндрических и торцевых поверхностей. На станке возможно нарезание цилиндрических и конических резьб с шагом 0,001-2000 мм, а также с увеличивающимся или уменьшающимся шагом.

Рабочие диапазоны:

1. Высота центров, мм 471

2. Наибольший диаметр изделия над станиной, мм 830

3. Наибольший диаметр изделия над поперечными салазками, мм 640

4. Диаметр обработки над инструментальным кожухом, мм 430 5. Длина обточки, мм 3500

Главный шпиндель:

6. Диаметр шпинделя в переднем подшипнике, мм 230

7. Диаметр отверстия в шпинделе, мм 128

Главный привод:

8. Мощность привода, кВт 63

9. Минимальное число оборотов, об/мин 10

10. Максимальное число оборотов, об/мин 710

11. Программируемые числа оборотов бесступенчатые

Приводы подачи:

12. Скорость подачи поперечно/продольной, мм/мин 0,01-3000

13. Скорость подачи поперечно/продольной, мм/об 0,001-50

14. Ускоренный ход, мм/мин 10000

15. Усилие подачи поперечно, Н 8000

16. Усилие подачи продольно, Н 3600

Крестовые салазки:

17. Поперечный ход, мм (по оси X) 560

18. Продольный ход, мм (по оси Z) 3500

Устройство автоматической смены инструмента:

19. Количество инструментов магазин/патрон 46/1

20. Время смены инструмента, сек 35

Габариты станка(без ЧПУ):

21. Длина, мм 8830

22. Ширина, мм 1900

23. Высота, мм 2700

24. Вес станка(без ЧПУ), кг 19200

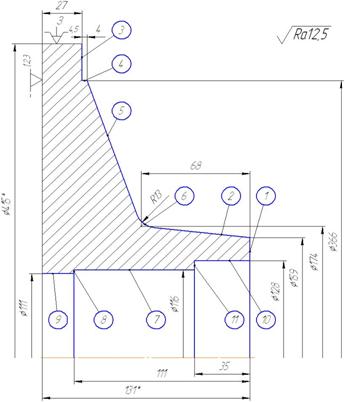

Рисунок 1.21 Эскиз детали для нормирования операции 025

Стадия обработки – черновая для всех поверхностей

Таблица 1.10 – Глубина резания по поверхностям

| № поверхности | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Глубина резания, мм | 3 | 3 | 6 | - | 3 | 3 | 4,5 | - | 2 | 6 | - |

1. Выбор подачи при точении.

Для поверхности 1,2,6 при точении детали с диаметром до 180 мм и глубиной резания до t=5мм. рекомендуется подача Sот = 0,73 мм/об [с.38, к.3]

Для поверхности 3,4,5 соответственно рекомендуется подача Sот = 0,98 мм/об [с.38, к.3].

Поправочные коэффициенты на подачу в зависимости от инструментального материала KSИ =1,15 и способа крепления пластины

KSP = 1,0

Поправочные коэффициенты на подачу черновой стадии обработки для измененных условий обработки в зависимости от:

- сечения державки резца KSД = 0,95; [с.44, к.5]

- прочности режущей части KSh =1,0;

- механических свойств обрабатываемого материала KSM = 0,9;

- схемы установки заготовки KSy = 1,2;

- состояния поверхности заготовки KSп = 1,0;

- геометрических параметров резца KSφ = 1,0;

- жесткости станка KSj = 1,1;

- вылета инструмента KSl =1,0.

Окончательно подача черновой стадии определяется по формуле:

![]() (1.32)

(1.32)

для поверхностей 1,2,6:

![]() 0,95 мм/об;

0,95 мм/об;

для поверхностей 3,4,5:

![]() 1,27 мм/об.

1,27 мм/об.

Для черновой стадии

обработки, рассчитанные подачи проверяются по осевой ![]() и радиальной

и радиальной ![]() составляющим силы резания,

допустимые прочностью механизма подачи станка.

составляющим силы резания,

допустимые прочностью механизма подачи станка.

![]() =4700 Н;

=4700 Н; ![]() =1460Н

[с.98, к.32]

=1460Н

[с.98, к.32]

Поправочные коэффициенты на силы черновой стадии обработки

КРМ =1,1; КРφ =1; КРТ =1; КРλ =1 [с.99, к.33]

Окончательно силы резания определяется по формуле:

![]() (1.33)

(1.33)

![]() 5170 Н

5170 Н

![]() 1606 Н

1606 Н

Полученные значения сил резания меньше допустимых РХ =8000 Н; РY =3600 Н, следовательно обработка возможна.

2. Выбор подачи при растачивании.

Для поверхности 9 при растачивании детали с диаметром до 120 мм и глубиной резания до t=5мм. рекомендуется подача Sот = 0,8 мм/об (с.50, к.9)

Для поверхности 7 при растачивании детали с диаметром до 120 мм и глубиной резания до t=3мм. рекомендуется подача Sот = 0,68 мм/об (с.50, к.9)

Для поверхности 10 при растачивании детали с диаметром до 180 мм и глубиной резания до t=8мм. рекомендуется подача Sот = 0,52 мм/об [с.50, к.9]

Поправочные коэффициенты на подачу в зависимости от механических свойств обрабатываемого материала KSM = 0,9; [с.52, к.11]

- состояния поверхности заготовки KSп = 1,0;

- вылета инструмента KSl =0,9;

- сечения державки резца KSД = 0,8;

- геометрических параметров резца KSφ = 1,0;

- способа крепления пластины KSP = 1,0;

- KSи =1,15

Окончательно подача черновой стадии определяется по формуле:

![]() (1.34)

(1.34)

для поверхности 9:

![]() 0,6 мм/об;

0,6 мм/об;

для поверхности 7:

![]() 0,5 мм/об;

0,5 мм/об;

для поверхности 10:

![]() 0,39 мм/об;

0,39 мм/об;

Рассчитанные значения подач для и черновой стадии обработки заносятся в таблицу 1.12

3. Выбор скорости резания

Для поверхностей 1-6 при точении конструкционной стали без корки с глубиной резания до t=8 мм и подачей до Sо = 1,3мм/об скорость резания Vт =128 м/мин [c.73, к.21].

При растачивании Vт =166 м/мин [c.73, к.21].

Поправочный коэффициент для черновой стадии обработки в зависимости от инструментального материала KVИ =1,0

Остальные поправочные коэффициенты на скорость резания при черновой стадии обработки для измененных условий в зависимости от:

- группы обрабатываемости материала KVc =1,0; [с.82, к.23]

- вида обработки KVo =1,0;

- жесткости станка KVj =1,1;

- механических свойств обрабатываемого материала KVM =0,8;

- геометрических параметров резца KVφ =1,0;

- периода стойкости режущей части KVT =1,0;

- наличие охлаждения KVж =1,0.

Общий поправочный коэффициент на скорость резания вычисляется по формуле:

![]() , (1.35)

, (1.35)

![]() 0,88

0,88

Окончательно скорость резания при черновой стадии обработки определяется по формуле:

![]() ,(1.36)

,(1.36)

Для точения:

![]() 112,64 м/мин.

112,64 м/мин.

Для растачивания:

![]() 146,08 м/мин.

146,08 м/мин.

4.Частота вращения шпинделя определяется по формуле:

![]() , (1.37)

, (1.37)

При точении наружных поверхностей:

![]() 86,41 об/мин.

86,41 об/мин.

Принимаем частоту вращения, nф = 80 об/мин.

Фактическая скорость резания определяется по формуле:

![]() ,

(1.38)

,

(1.38)

![]() 104,25 м/мин.

104,25 м/мин.

При растачивании поверхностей:

![]() 363,45 об/мин.

363,45 об/мин.

Принимаем частоту вращения, nф = 350 об/мин.

Фактическая скорость резания определяется по формуле:

![]() 140,7 м/мин.

140,7 м/мин.

Расчет частоты вращения шпинделя, корректировку ее и расчет фактической скорости резания для остальных поверхностей проводятся аналогично. Результаты расчетов сведены в таблицу 1.12

5. Проверка выбранных режимов по мощности привода главного движения

Для черновой стадии

обработки табличная мощность резания определяется по карте 21 аналогично

табличной скорости резания, т.е. значение ![]() определяется

из той же клетки в карте 21, что и значение

определяется

из той же клетки в карте 21, что и значение ![]() .

.

При точении мощность резания Nт =12 кВт (с.73, к.21)

По карте 24 определяется поправочный коэффициент на мощность в зависимости от твердости обрабатываемого материала КN =1,05 (с.75, к.24)

Табличная мощность резания корректируется по формуле:

![]() , (1.39)

, (1.39)

![]() 11,66 кВт.

11,66 кВт.

По паспортным данным станка мод. MDW – 43 мощность электродвигателя привода станка N=25 кВт; КПД станка h=0,85. Мощность шпинделя станка определяется по формуле:

![]() ,

(1.40)

,

(1.40)

![]() 21.25 кВт.

21.25 кВт.

Аналогично рассчитываются остальные значения мощности резания. Результаты расчетов занесены в таблицу 1.12. Ни одно из рассчитанных значений не превышает мощности привода главного движения станка. Следовательно, установленный режим резания по мощности осуществим.

6. Определение минутной подачи

Минутная подача рассчитывается по формуле:

![]() , (1.41)

, (1.41)

При черновой стадии обработки поверхности 1:

![]() 76 мм/мин.

76 мм/мин.

Значения минутной подачи для остальных поверхностей рассчитываются аналогично и заносятся в таблицу 1.12

7. Определение времени автоматической работы станка по программе

Время автоматической работы станка по программе определяется по формуле:

![]() (1.42)

(1.42)

![]() (1.43)

(1.43)

Расчет производится в табличной форме, результаты расчета сведены в таблицу 1.11

По формуле 1.42 время автоматической работы станка по программе:

![]() 5,11 мин.

5,11 мин.

8. Вспомогательное время

Вспомогательное время определяется по формуле:

![]() , (1.44)

, (1.44)

где: ![]() - время на установку и

снятие детали

- время на установку и

снятие детали

Вспомогательное время на

установку и снятие детали в самоцентрирующем патроне с креплением ключом ![]() = 1,4 мин. [15 с.32, к.2];

= 1,4 мин. [15 с.32, к.2];

![]() - время связанное с операцией,

- время связанное с операцией, ![]() = 0,32 мин. [15 с.64,

к.18];

= 0,32 мин. [15 с.64,

к.18];

![]() - время на измерения,

- время на измерения, ![]() = 0,6 мин. [15 с.185, к.86]

= 0,6 мин. [15 с.185, к.86]

По формуле 1.44 вспомогательное время:

![]() 2,32 мин.

2,32 мин.

Определение коэффициента на выполнение ручной вспомогательной работы

Кtв =1,0 [15 с.50, к.1]

9. Определение нормы штучного времени

![]() (1.45)

(1.45)

где ![]() - время на организационное

и техническое обслуживание рабочего места 5,5% [15 с.70, к.19], и время

перерывов на отдых и личные надобности 4% [15 с.203, к.88 ].

- время на организационное

и техническое обслуживание рабочего места 5,5% [15 с.70, к.19], и время

перерывов на отдых и личные надобности 4% [15 с.203, к.88 ].

По формуле 1.45 норма штучного времени:

![]() 8,14 мин.

8,14 мин.

Таблица 1.11 - Определение времени автоматической работы станка

|

Участок траек тории |

Приращение по оси Х, DХ, мм | Приращение по оси Z, DZ, мм | Длина i-го участка траектории Li, мм |

Минутная подача на i-м участке SMi, мм/мин |

Основное время работы станка ТО, мин |

Машино-вспомогательное время ТМВ, мин |

| РИ1 | - | - | - | - | - | 0,58 |

| и.т.-1 | 307,5 | 195 | 364,12 | 10000 | - | 0,036 |

| 1-2 | 0 | 5 | 5 | 950 | - | 0,005 |

| 2-3 | 42,5 | 0 | 42,5 | 180,5 | 0,24 | - |

| 3-4 | 1 | 1 | 1,41 | 950 | - | 0,002 |

| 4-5 | 28,39 | 0 | 28,39 | 3800 | - | 0,007 |

| 5-6 | 6,695 | 60,72 | 61,09 | 180,5 | 0,34 | - |

| 6-7 | 1 | 1 | 1,41 | 950 | - | 0,002 |

| 7-8 | 122,915 | 0 | 122,915 | 3800 | - | 0,032 |

| 8-9 | 0 | 45,28 | 45,28 | 1600 | - | 0,028 |

| 9-10 | 27 | 0 | 27 | 101,6 | 0,27 | - |

| 10-11 | 0 | 4 | 4 | 101,6 | 0,04 | - |

| 11-12 | 88,1 | 29,37 | 92,87 | 101,6 | 0,91 | - |

| 12-13 | 8,815 | 10,91 | 81,64 | 101,6 | 0,8 | - |

| 13-14 | 1 | 1 | 1,41 | 950 | - | 0,002 |

| 14-и.т. | 312,915 | 258,72 | 406,02 | 10000 | - | 0,041 |

| РИ2 | - | - | - | - | - | 0,58 |

| и.т.-15 | 347,5 | 199 | 400,45 | 10000 | - | 0,04 |

| 15-16 | 5,5 | 0 | 5,5 | 1750 | - | 0,003 |

| 16-17 | 0 | 112 | 112 | 175 | 0,64 | - |

| 17-18 | 2,5 | 0 | 2,5 | 175 | 0,014 | - |

| 18-19 | 0 | 22 | 22 | 210 | 0,105 | - |

| 19-20 | 1 | 1 | 1,41 | 1750 | - | 0,001 |

| 20-21 | 0 | 133 | 133 | 5250 | - | 0,025 |

| 21-22 | 9,5 | 0 | 9,5 | 1750 | - | 0,005 |

| 22-23 | 0 | 36 | 36 | 136,5 | 0,264 | - |

| 23-24 | 7 | 0 | 7 | 136,5 | 0,051 | - |

| 24-25 | 0 | 36 | 36 | 5250 | - | 0,007 |

| 25-и.т. | 343 | 199 | 396,55 | 10000 | - | 0,04 |

| Сумма | 3,67 | 1,44 | ||||

10. Определение нормы времени на выполнение операции

![]() (1.46)

(1.46)

где: Тпз – подготовительно-заключительное время на партию, Тпз = 19 мин. [15 с.70, к.19 ];

п – количество деталей в день.

![]() (1.47)

(1.47)

![]() 56 шт.

56 шт.

Таблица 1.12 – Режимы резания и нормы времени на операцию 025

| Переход | Режимы резания | Нормы времени | ||||||||

| Глубина резания t, мм. | Подача So, мм/об. |

Скорость резания V м/мин. |

Частота вращения n об/мин. |

Основное время То мин. |

Машино-вспомогательное время ТМВ мин. |

Вспомогательное время ТВ мин. |

Штучное время ТШТ, мин. |

Подготовительно- заключительное время ТПЗ, мин. |

Штучно-калькуляционное время ТШТК, мин. |

|

| Подрезать торец 1 | 3 | 0,95 | 103,8 | 190 | 3,67 | 1,44 | 2,32 | 8,14 | 19 | 8,48 |

|

Точить коническую поверхность 2 |

3 | 0,95 | 103,8 | 190 | ||||||

| Подрезать торец 3 | 6 | 1,27 | 104,2 | 80 | ||||||

|

Точить поверхность 4 |

- | 1,27 | 91,9 | 80 | ||||||

|

Точить коническую поверхность 5 |

3 | 1,27 | 91,9 | 80 | ||||||

| Точить радиус 6 | 3 | 0,95 | 103,8 | 190 | ||||||

|

Расточить поверхность 7 |

4,5 | 0,5 | 127,5 | 350 | ||||||

|

Расточить торец 8 |

- | 0,5 | 127,5 | 350 | ||||||

|

Расточить поверхность 9 |

2 | 0,6 | 122,0 | 350 | ||||||

|

Расточить поверхность 10 |

6 | 0,39 | 140,6 | 350 | ||||||

|

Расточить торец 11 |

- | 0,39 | 140,6 | 350 | ||||||

По формуле 1.46 норма времени на выполнение операции:

![]() 8,48 мин.

8,48 мин.

Выбор режимов резания для операции 060 Зубодолбежной производится по [14]

Паспортные данные на зубодолбежный полуавтомат модели 5140

1. Наибольший диаметр устанавливаемой заготовки, мм 500

2. Наибольшая ширина нарезаемого венца зубчатого колеса, мм 100

3. Наибольший модуль нарезаемого зубчатого колеса 8

4. Номинальный диаметр устанавливаемого долбяка, мм 100

5. Конус Морзе шпинделя для крепления инструмента 5

6. Число двойных ходов инструмента в минуту, дв. ход/мин. 65 450

7. Круговая подача, мм/дв. ход 0,14 – 0,75

8. Радиальная подача, мм/дв. ход 0,02 – 0,1

9. Мощность электродвигателя привода главного движения, кВт 4

Габариты станка:

10. Длина, мм 1900

11. Ширина, мм 1450

12. Высота, мм 2450

13. Вес станка, кг 4400

1 Круговая подача (подача обкатки)

Определяем классификационную группу, к которой по нормативам относится используемый зубодолбёжный станок. Станок 5140 относится к III группе станков [к.12, с.38], т.к. мощность его электродвигателя 4 кВт.

Для параметра шероховатости обработанной поверхности Ra=3.2, обработки по сплошному металлу круговая подача Sтаб = 0,25 – 0,3 мм/дв. ход [к.13, с.38],

Необходимо учесть примечания к карте 13.

Поправочный коэффициент на подачу [к.14, с.41], т.к. материал – Сталь 40, то Кмs=1,0

Sкр= Sтаб = 0,25 – 0,3 мм/дв. ход.

Принимаем Sкр = 0,27 мм/дв. ход., так как число зубьев нарезаемого колеса больше 25.

Корректируя подачу по данным станка принимаем Sкр = 0,25 мм/дв. ход

Радиальная подача (подача при врезании)

Sрад = (0,1 – 0,3) Sкр

Принимаем Sрад=0,2 Sкр

Sрад=![]() =0,05

мм/дв. ход.

=0,05

мм/дв. ход.

Корректируя по данным станка принимаем Sрад = 0,051 мм/дв. ход.

2. Период стойкости.

Для чистового долбяка Т = 240 мин. [c.161, пр.3].

3. Скорость главного движения резания.

Для обработки по сплошному металлу, при круговой подаче Sкр = 0,25 мм/дв. ход и модуле т=2,5 скорость Vтаб = 20,5 м/мин. [к.14, с.40].

Поправочный коэффициент на скорость резания [к.14, с.41], т.к. материал – Сталь 40, то Кмv= 1,1

Vи = ![]() =

=

![]() = 22,55 м/мин.

= 22,55 м/мин.

Определяем число двойных ходов долбяка в минуту, соответствующее найденной скорости резания:

к = ![]() (1.48)

(1.48)

где L – длина хода долбяка

L= b+l1 (1.49)

где b – ширина венца, b=70 мм.

l1 – перебег долбяка на две стороны