Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Курсовая работа: Разработка технического проекта механической обработки детали "фонарь 244.00.00.13"

Курсовая работа: Разработка технического проекта механической обработки детали "фонарь 244.00.00.13"

Министерство по образованию и науке РФ

Ливенский филиал федерального государственного образовательного учреждения высшего профессионального образования

"Государственный университет – учебно-научно-производственный комплекс"

Кафедра технологии машиностроения

К курсовому проекту по дисциплине: "Технология машиностроения" Разработка технического проекта механической обработки детали "фонарь 244.00.00.13"

Работу выполнил Хромов С.Ю

Группа 41-Т

Ливны, 2011 г

Содержание

Введение

1. Общая часть

1.1 Назначение детали

1.2 Химический состав материалаи его механические свойства

1.3 Режим работы цеха и фонды времени

1.4 Определение типа производства и такта работы

2. Технологическая часть

2.1 Анализ технологичности детали

2.2 Анализ базового технологического процесса

2.3 Выбор метода получения заготовки и его экономическое обоснование

2.4 Разработка технологического маршрута обработки детали

2.5 Расчет припусков на обработку

2.6 Выбор оборудования и технологической оснастки

2.7 Расчет режимов резания и техническое нормирование

Заключение

Список литературы

Введение

Технология машиностроительного производства представляет собой совокупность различных технологических процессов - литья, ковки, штамповки, термической обработки, окраски и др. Технология же машиностроения охватывает заключительные стадии машиностроительного производства – превращение заготовок в готовые детали сборку, т.е. изготовление машин.

Отличительной способностью современного машиностроения является существенное ужесточение эксплуатационных свойств машин: увеличиваются скорость, ускорение, температура; уменьшаются масса, объем, вибрации, время срабатывания механизма и т.д. Темпы такого ужесточения постоянно возрастают и машиностроители вынуждены все быстрее решать конструкторские и технологические задачи. В условиях рыночных отношений быстрота реализации принятых решений играет главенствующую роль.

Технология машиностроения позволяет решать проблемы изготовления машин в соответствии с заданной программой их объема выпуска, обеспечивая установленные показатели качества при оптимальных затратах живого и овеществленного труда. Проблемы производства тесно увязаны с его экономикой.

Основы технологии машиностроения традиционно включает несколько важнейших этапов разработки технологического процесса. В любом типе производства оказывается необходимым анализ исходных данных и технологический контроль конструкторской документации. Экономические проблемы современного производства одной из основных делаю задачу выбора заготовок и разработку маршрутного технологического процесса. Выполнение этих этапов убедительно указывает на центральное место технологии машиностроения в машиностроительном производстве. Маршрутный и операционный технологические процессы определяют особенности смежных производств, выбор оборудования и размещение заказов на создание нового оборудования, режущего инструмента, приспособления, измерительных средств и всех элементов производства, которые образуют производственную среду. Конструкции производственных зданий, площади и особенности проектирование цехов и отдельных участков также полностью подчиняются разработанному технологическому процессу.

Основные типы производства - массовое, серийное, единичное – имеют свои технологические особенности. Наиболее распространенным является серийный тип производства, в составе которого развиваются ряд прогрессивных технологических процессов. Групповой технологический процесс и преимущество использования металлорежущих станков с числовым программным управлением позволяет реализовать прогрессивность процесса в наибольшей степени.

Обработка заготовок на агрегатных станках и автоматических линиях характерна для массового производства. Единичное производство характеризуется малым объемом годового выпуска изделий, но может быть прогрессивным при выпуске как тяжелых, уникальных изделий, так и небольших по массе выпускаемых машин.

Целая серия научных положений технологии машиностроения охватывает и заключительную стадию производства – сборку. Тем не менее, эта стадия имеет свои отличительные особенности. Свойство собираемы деталей, их характеристики, допуски размера, формы и расположения поверхностей по определенным законам взаимодействуют в собранной машине, определяя его качество. Основы технологии машиностроения включает разработку технологического процесса сборки и их автоматизацию. Главным же моментом является установление связей двух стадий – изготовление деталей и их сборку.

1. Общая часть

1.1 Назначение детали

Деталь Фонарь 244.00.00.13 является сборочной единицей центробежного электронасоса КМ50-40-215, предназначенного для перекачивания воды и жидкостей со схожими физическими свойствами. Электронасос состоит из асинхронного электродвигателя, изготовленного во взрывозащищенном исполнении, и собранного на одном валу с ним центробежного насоса. Фонарь 244.00.00.13 является одновременно подшипниковым щитом электродвигателя, и частью корпуса центробежного насоса, внутри которого располагается торцовое уплотнение для защиты от протечек, и рабочее колесо. Имеет центральное отверстие и систему взаимно ориентированных плоскостей и цилиндрических поверхностей, расположенных соосно с центральным отверстием. Вал электродвигателя проходит через центральное отверстие в передней части фонаря, и приводит во вращение рабочее колесо насоса, закрепленное на валу с помощью шпонки и гайки.

1.2 Химический состав материала, и его механические свойства

Заготовка детали Фонарь 244.00.00.13 выполняется из серого чугуна СЧ20. Выбор конструкционного материала для данной заготовки представляется оправданным, так как серый чугун – наиболее дешевый литейный сплав, обладает сравнительно высокими механическими свойствами, относительно низкой температурой плавления и хорошими литейными свойствами. Недостатком серого чугуна является отбел, но это несущественно при литье в песчано-глинистые формы.

Таблица 1. Химический состав серого чугуна СЧ 20

| Марка | Массовое содержание элементов, % | ||||

| Углерод | Кремний | Марганец | Фосфор, не более | Сера, не более | |

| СЧ 20 | 3,3- 3,5 | 1,4- 2,26 | 0,7- 1,0 | 0,2 | 0,15 |

На механические свойства серого чугуна основное влияние оказывают количество, форма и распределение графитовых включений, а также прочность основной металлической массы.

Серый чугун малочувствителен к подрезам, буртикам, выточкам и другим концентраторам напряжений, но в то же время серый чугун хрупок и обладает низкой пластичностью.

Все эти свойства позволяют использовать серый чугун для получения отливок высокой прочности и большой сложности.

Таблица 2. Механические свойства серого чугуна СЧ20 ГОСТ 1412- 85

| Марка чугуна | Gв, МПа | Gн, МПа | Твердость НВ | |

| не менее | МПа | КГс/ мм² | ||

| СЧ 20 | 196 | 392 | 1668- 2364 | 170- 241 |

1.3 Режим работы цеха и фонды времени

Режим работы цеха принимаем двухсменный (m=2)

Годовой фонд времени работы оборудования:

Fдт=Fдm (1)

где Fд- годовой фонд времени работы оборудования за одну смену;

m – число смен.

Fдт= 2007,5 ·2 = 4015 ч

Действительность годовой фонд времени работы оборудования:

Fдо = 0,97·Fдт (2)

где 0,97 – коэффициент, учитывающий потери от номинального фонда (табл. 5, с. 23)

Fдо = 0,97 ·4015 = 3895 ч

Действительный годовой фонд времени оного рабочего: Fдр= 1860 ч (табл. 4, с. 24)

1.4 Определение типа производства и такта работы

Тип производства характеризуется коэффициентом закрепления операций за одним рабочим местом или единицей оборудования. Коэффициент закрепления операции- это отношение числа всех технологических операций выполняемых в течении определенного периода на механическом участке (О) , к числу рабочих мест (Р) этого участка, определяется по формуле:

![]() (3)

(3)

де, для Фонаря 244.00.00.13 О=8, Р=5, тогда получаем:

![]()

Типы машиностроительных производств характеризуются следующими значениями коэффициента закрепления операций:

Кз.о≤1 – массовое производство

1<Кз.о≤10 – крупносерийное производство

10<Кз.о≤20 –средне серийное производство

20<Кз.о≤40 – мелкосерийное производство

Кз.о>40 – единичное производство

Так как Кз.о = 1,6 , то производство будет крупносерийное

Согласно с определением типа производства и массой детали равной 7,2 кг. Принимаем годовую программу выпуска продукции: N=45000 шт.

Такт работы (выпуска) определяем по формуле:

![]() , мин/шт(4)

, мин/шт(4)

где Fдм=4015

– годовой фонд времени работы оборудования N=18000

шт – годовая программа выпуска изделий ![]() мин/шт.

мин/шт.

Величина такта выпуска определяется по формуле:

![]() , мин/шт(5)

, мин/шт(5)

где Fд=3895

– годовой фонд времени работы оборудования N=18000

шт – годовая программа выпуска изделий ![]() мин/шт.

мин/шт.

В серийном производстве количество деталей в партии для одновременного запуска определяется по формуле:

![]() ,шт. (6)

,шт. (6)

где а – число дней, на которые необходимо иметь запас:

а = 5-8 дней

Принимаем, а = 5 дня

F –число дней в году, F= 249 дня

![]() (шт.)

(шт.)

Принимаем количество деталей в партии кратно программе, т.е. n = 900 шт. при годовой программе N= 45000 шт.

Для слесарных рабочих мест:

![]() , ч (7)

, ч (7)

где Fн – номинальный годовой фонд времени при работе в одну смену – 1780 ч.

![]() , ч

, ч

2. Технологическая часть

2.1 Анализ технологичности детали

Деталь " Фонарь 244.00.00.13" относится к классу "корпусных деталей".

Качественная оценка технологичности детали.

Анализ технологичности детали обеспечивает улучшение технико-экономических показателей разрабатываемого технологического процесса. Поэтому технологический анализ – один из важнейших этапов технологической разработки. Конструкцию детали принято называть технологичной, если она в полной мере позволяет использовать все возможности и особенности наиболее экономичного технологического процесса, обеспечивающего его качество. Основные задачи, решаемые при анализе технологичности конструкции обрабатываемой детали, сводятся к возможному уменьшению трудоемкости и металлоемкости, возможности обработки детали высокопроизводительными методами. Таким образом, улучшение технологичности конструкции позволяет снизить себестоимость ее изготовления без ущерба для служебного назначения. Конструкция детали корпус допускает обработку отверстий и нарезание в них резьбы с применением многошпиндельных головок. Форма рабочих поверхностей детали корпус позволяет растачивать их на токарных станках-полуавтоматах с ЧПУ. Имеется свободный доступ режущего инструмента ко всем обрабатываемым поверхностям. Конструкция детали корпус имеет глухие отверстия, обработка которых не затруднена. Деталь не имеет обрабатываемых поверхностей и отверстий, расположенных под углом. Жесткость детали достаточна, поэтому выбор режимов резания зависит только от материала заготовки и применяемого режущего инструмента.

Конструкция детали имеет достаточные по размерам и расположению базовые поверхности. Указанные на чертеже допускаемые отклонения размеров, класс точности чистоты и отклонения формы могут быть получены на универсальном оборудовании без применения специальных методов обработки. Из этого можно сделать вывод, что деталь достаточно технологична.

Количественная оценка технологичности детали

Количественная оценка технологичности детали

Проведем количественную оценку технологичности детали Фонарь.

Уровень технологичности детали по коэффициенту использования материала по формуле:

![]() ; (8)

; (8)

где, Мд-масса детали, Мд =7,2 кг;

Мз – масса заготовки, Мз=7,8 кг.

![]()

Уровень технологичности конструкции по точности обработки детали:

![]() ; (9)

; (9)

где, К.б.тч, Ктч- соответственно базовый и достигнутый коэффициент точности обработки.

Достигнутый коэффициент точности обработки:

![]() (10)

(10)

где, -

средний квалитет точности обработки;

-

средний квалитет точности обработки;

ni-число точности обработки;

Т-квалитет точности обработки.

![]() ;

;

![]() ;

;

Так как при технологическом контроле чертеж не подвергался изменению и пересмотру, то Кб.тч=0,982.

![]() ;

;

Уровень технологичности по шероховатости поверхности:

![]() ;(11)

;(11)

где, Кб.ш, Кш- соответственно базовый и достигнутый коэффициенты шероховатости поверхности.

Достигнутый коэффициент поверхности:

;(12)

;(12)

где, - средний класс

шероховатости поверхности;

- средний класс

шероховатости поверхности;

ni- число поверхностей соответственно классу шероховатости;

Ш- класс шероховатости поверхности.

![]() ;

;

![]() ;

;

Так как при технологическом контроле чертеж детали изменению и пересмотру не подвергался, то Кб.ш=0,22, то коэффициент уровня шероховатости Ку.ш= 0,22/0,22=1. В результате качественного и количественного анализа технологичности конструкции приходим к выводу, что деталь достаточно технологична.

2.2 Анализ базового технологического процесса

Действующие на базовом предприятии технологические процессы обработки фонаря электронасоса КМ50-40-215 разработаны для индивидуального производства. По базовой технологии корпус подвергается следующим видам обработки: токарной, сверлильной. Причем названные операции повторяются. Много времени теряется на перемещение, транспортировку и пролеживание партий заготовок около рабочих мест, на ручные, слесарные и контрольные операции и др. Слабое оснащение быстродействующими механизированными и автоматизированными приспособлениями, специальной, измерительной оснасткой и инструментом приводит к появлению брака и затрат времени и средств на его исправление.

Исходя из этого для повышения экономичности, точности и техно-логичности кардинально меняем базовый технологический процесс.

Базовый технологический процесс механической обработки детали "Фонарь 244.00.00.13" состоит из 8 операций:

Таблица 3. Базовый технологический процесс обработки детали Фонарь 244.00.00.13.

| Наименование и номер операции | Содержание операции | Станок | Инструмент |

| 1. Токарная | Точить начерно Ф220 и торец | 16К20 | Резец проходной ВК8 |

| 2. Токарная | Полная обработка со стороны Ф72G7 | 16К20 |

Резец проходной ВК8 Резец расточной ВК8 |

| 3. Токарная | Торец Ф220 h8; Ф39Н11; Ф45Н8; фаски | 16К20 |

Резец проходной ВК8 Резец расточной ВК8 |

| 5. Сверлильная | Cверлить 3 отверстия, выдерживая размеры Ф9. | 2Н55 | Сверло Ø9 |

| 6. Сверлильная | Сверлить 4 отверстия, выдерживая размеры 18; | 2Н55 | Сверло Ø18 |

| 7. Сверлильная | Нарезать резьбу М10-7Н | 2Н55 | Метчик М10-7Н |

| 8. Фрезерная | Фрезеровать паз 20х9 | 6Н82 | Фреза дисковая b=9мм |

В проектный вариант технологического процесса вносим следующие изменения: токарную обработку выполним на токарно-винторезных станках с ЧПУ 16К20Т1, оснащенных приспособлениями для пневматического закрепления заготовки и инструментами из твердого сплава. Это позволяет значительно повысить точность взаимного расположения поверхностей за счет минимизации влияния погрешности установки, возложить задачу обеспечения требуемой точности обрабатываемых поверхностей на квалифицированных рабочих инструментального производства, а также повысить производительность труда благодаря совмещению времени обработки и уменьшению общего количества установок. Обработку отверстий целесообразнее вести на вертикально-сверлильных станках, оснащенных многошпиндельными сверлильными головками для одновременного сверления отверстий.

2.3 Выбор метода получения заготовки и его экономическое обоснование

Выбор заготовки следует производить на основании анализа конфигурации детали, ее материала, типа производства, технических требований.

Определим для сравнения два метода получения заготовки:

1) Литье в песчаные формы

2) Литье в кокиль

Литьем в песчаные формы получают отливки с широким диапазоном размеров и веса. Песчаные формы выполняют в опоках, применяя в крупносерийном производстве машинную формовку.

Стоимость заготовки определяем по формуле:

![]() руб

(13)

руб

(13)

где, Ci- базовая стоимость одной тонны заготовок, Ci=28530 руб.;

Q-масса заготовки, кг; q-масса готовой детали, кг;

Sотх - цена одной тонны отходов, Sотх=1800 руб;

kт=1,03 - коэффициент, зависящий от точности отливок, стр.34 [ ];

kс=1 - коэффициент, зависящий от группы сложности, стр.34 [ ];

kв=0,84 - коэффициент, зависящий от массы заготовки,стр.34 [ ];

kм=1 - коэффициент, зависящий от марки материала, стр.34 [ ];

kп=1- коэффициент, зависящий от типа производства, стр.34 [ ].

Стоимость заготовок получаемых литьем в сырые песчаные формы для детали ''Корпус" по формуле (13):

![]() руб

руб

Литьем в металлические многоразовые формы имеет ряд преимуществ перед литьем в разовые песчаные формы – многократное их использование, получение заготовок с наименьшим припуском на механическую обработку, повышается производительность труда.

![]() , кг

(14)

, кг

(14)

![]() кг

кг

kт=1,03 - коэффициент, зависящий от точности отливок, стр.34 [ ];

kс=0,83 - коэффициент, зависящий от группы сложности, стр.34 [ ];

kв=0,84 - коэффициент, зависящий от массы заготовки,стр.34 [ ];

kм=1 - коэффициент, зависящий от марки материала, стр.34 [ ];

kп=1- коэффициент, зависящий от типа производства, стр.34 [ ].

![]() руб

руб

Q=(191,4– 183,6) ·45000 = 351 тыс. руб.

Сопоставляя два способа получения заготовки, наиболее экономичным является литье в кокиль, экономия составляет 351 тыс. руб. в год.

2.4 Разработка технологического маршрута обработки детали

Основной задачей этого этапа является составление общего плана обработки деталей.

В этом разделе описываем содержание операций технологического процесса и проводим выбор типов оборудования, инструментов и приспособлений.

Результаты работы оформляем в виде маршрутных карт технологического процесса (см. приложение) по ГОСТ 3.1118-82 и по ГОСТ 3.116-82.

При установлении общей последовательности обработки учитываем следующие положения:

1) Каждая последующая операция уменьшает погрешность и улучшает качество поверхности.

2) В первую очередь обрабатываем поверхности, которые будут служить технологическими базами для последующих операций.

3) Затем обрабатываем поверхности, с которых снимается наибольший слой металла, что позволяет своевременно обнаружить возможные внутренние дефекты заготовок.

Остальные поверхности обрабатываем в последовательности, обратной степени их точности, то есть чем точнее должна быть поверхность, тем позже она должна быть обработана.

2.5 Рассчет припусков на обработку

Рассчитаем

припуски на обработку цилиндрической поверхности Æ72G7![]() . Технологический маршрут обработки отверстия Æ72G7

. Технологический маршрут обработки отверстия Æ72G7![]() мм состоит из двух переходов: чернового и чистового растачивания,

выполняемых с одной установки обрабатываемой детали. Заготовка базируется по

цилиндрической поверхности Ø208мм и зажимается в трех кулачковом

патроне. Согласно требованиям чертежа, имеем:

мм состоит из двух переходов: чернового и чистового растачивания,

выполняемых с одной установки обрабатываемой детали. Заготовка базируется по

цилиндрической поверхности Ø208мм и зажимается в трех кулачковом

патроне. Согласно требованиям чертежа, имеем:

Таблица 4 – Исходные данные для расчета

| Размер, на который определяем припуск | Требование чертежа | Обработка на финишной операции | |

| По точности, мкм | По шероховатости | ||

| Æ72G7 | 50 | Ra2,5 | Чистовое растачивание |

Припуск на поверхность определяется по формуле:

2Zmin=2(Rzi-1+ Ti-1+![]() ) (1)

) (1)

где, Rzi-1– высота микронеровностей;

Ti-1 – глубина дефектного слоя;

![]() - суммарное пространственное отклонение;

- суммарное пространственное отклонение;

![]() - погрешность закрепления.

- погрешность закрепления.

Расчёт

припусков на обработку отверстий Æ72G7![]() мм ведём путём составления таблицы 2, в которую

последовательно записываем технологический маршрут обработки отверстий и все

значения элементов припуска.

мм ведём путём составления таблицы 2, в которую

последовательно записываем технологический маршрут обработки отверстий и все

значения элементов припуска.

Суммарное значение Rz=200мкм и Т=300мкм, характеризующее качество поверхности отливок. Для чернового и чистового растачивания Rz соответственно 50 и 20мкм и записываем их в расчётную таблицу 2. Суммарное значение пространственных отклонений для заготовок данного типа определяется по формуле:

![]() (2)

(2)

Величину коробления отверстия следует учитывать как в диаметральном, так и в осевом его сечении, поэтому

![]() (3)

(3)

где: d и l - диаметр и длина обрабатываемого отверстия,

Δк- удельная кривизна заготовки, Δк=0,7мкм, табл.32 стр.72 [2].

![]()

суммарное смещение заготовки в трех кулачковом патроне:

ρсм=δ=240мкм, допуск на l=18мм, тогда

![]()

Величина остаточного пространственного отклонения после чернового растачивания:

r1=0,04·r3=0,04·245= 10мкм

Погрешность установки при черновом растачивании:

![]() (4)

(4)

Погрешность установки при черновом растачивании определяем по формуле (2.9):

![]()

Погрешность базирования на длине обрабатываемого отверстия εб= 200.

Погрешность закрепления заготовки принимаем εз=200мкм, при закреплении заготовки в трех кулачковый патрон, табл.38 стр.79 [3]:

ε1=![]()

Остаточная погрешность при черновом растачивании:

ε2=0,05·ε1=0,05·200 = 10 мкм

Таблица

5 - Расчёт припусков на обработку отверстий Æ72G7![]() мм

мм

| Технологич переходы обработка поверхности | Элемент припуска, мкм | Расчётный припуск, мкм |

Расчётный размер, dр, мм |

Допуск d, мкм |

Предельный размер, мм |

Предельное значение припуска |

|||||

|

Rz |

T | r | ε |

dmin |

dmax |

2Zmin |

2Zmax |

||||

|

Заготовка Растачивание: черновое чистовое |

- 200 50 |

- 300 - |

250 10 |

200- 10 |

2·800 2·64 |

70,314 71,914 72,04 |

320 175 30 |

69,994 71,739 72,01 |

70,314 71,914 72,04 |

1600 128 |

1745 273 |

| ИТОГО | 1728 | 2018 | |||||||||

На основании записанных в таблице 6 данных производим расчёт минимальных значений межоперационных припусков, пользуясь формулой:

Zmin=2(Rzi-1+ Ti-1+![]() ) (5)

) (5)

Минимальный припуск под растачивание:

черновое:

2Zmin=2(500+![]() )=2800 мкм

)=2800 мкм

чистовое:

2Zmin=2(50+![]() )=264мкм

)=264мкм

На основании выбранных и рассчитанных параметров проводим расчет минимальных значений межоперационных припусков и сводим в таблицу 5.

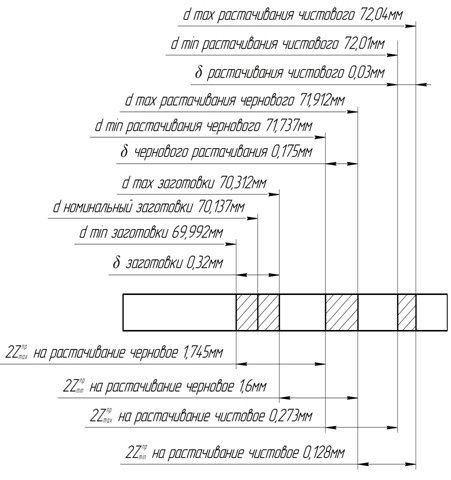

Расчетный (чертежный) размер последнего перехода: dр=72,04мм,

для чернового: dр1=72,04– 0,128=71,912 мм,

для заготовки: dр3=71,912 – 1,6=70,312 мм.

Определяем допуск на каждый переход:

для чистового δ2=30мкм,

для

чернового δ1=![]() =175мкм,

=175мкм,

для заготовки δ3=320мкм.

Определяем предельные размеры перехода:

для чистового Dmax=72,04мм; Dmin=72,04– 0,030=72,01мм,

для чернового Dmax=71,912 мм; Dmin=71,912 – 0,175=71,737 мм,

для заготовки Dmax=70,312 мм; Dmin=70,312 – 0,32=69,992 мм.

Предельные значения припусков для чистового растачивания:

2Ζmin2=72,04– 71,912 =0,128мм=128мкм,

2Zmax2=72,01– 71,739 =0,273мм=273мкм.

Предельные значения припусков для чернового растачивания:

2Zmin1=71,912 – 70,312 =1,6мм=1600мкм,

2Zmax1=71,737 – 69,992 =1,745мм=1745мкм.

На основании расчетов строим схему допусков и припусков (рис.1).

Общие припуски:

2Z0 min=128+1600=1728мкм,

2Z0 max=273+1745=2018мкм.

Общий номинальный припуск:

Z0 ном=Z0 min+В3 – В0. (6)

Z0 ном=dд ном – z0 ном . (7)

Подставляем значения и получаем:

Z0 ном=1728+175 – 30=1873мкм,

d3 ном=72,01– 1,873=70,137мм.

Производим проверку расчетов:

Zmax2 – Zmin2=273– 128=145мкм,

δ1 – δ2=175 – 30=145мкм,

Zmax1 – Zmin1=1745– 1600=145мкм,

δ3 – δ1=320– 175=145мкм.

Рисунок

1. Схема графического расположения припусков и допусков на обработку отверстия Æ72G7![]() 2.6

Выбор оборудованияи технологической оснастки.

2.6

Выбор оборудованияи технологической оснастки.

Общие правила технологического оборудования установлены ГОСТ 14.304-83. Предварительный выбор оборудования производим при назначении метода обработки поверхности, обеспечивающего выполнение технических требований к обрабатываемым поверхностям деталей. Выбор оборудования производится согласно технологического маршрута, составленного на основании имеющихся типовых решений, рекомендуемых справочной литературой. Выбор модели станков определяем исходя из возможностей обеспечения точности размеров, формы и типа производства, а так же качества обрабатываемых деталей.

Выбор оборудования, инструмента, технологической оснастки приведен в таблице 6.

Таблица 6. Выбор оборудования, инструмента, тех. оснастки

| Наименование и номер операции | Станок | Приспособление | Инструмент |

| 010. Токарнаяавтоматная | 1286 | Пр6104 |

Резец проходной ВК6 Резец расточной ВК6 Штангенциркуль ШЦ-І-0,1-250, Калибры, Шаблон |

| 020. Токарнаяс ЧПУ | 16К20Т1 | Пр6106 |

Резец проходной ВК6 Резец расточной ВК6 Штангенциркуль ШЦ-І-0,1-250, Калибры |

| 030. вертикально-верлильная | 2Н135 | КД3170, четырехшпиндельная головка |

Сверло ø18; Штангенциркуль ШЦ-І-0,1-125 |

| 040. Вертикально -сверлильная | 2Н135 | КД3168, трехшпиндельная головка | Сверло ø9 Метчик М10-7Н, Штангенциркуль ШЦ-І-0,1-125 |

| 050. Вертикально-сверлильная | 2Н135 | КД3162 |

Сверло ø8 Метчик М10-7Н Штангенциркуль ШЦ-І-0,1-125, Калибр-пробка резьбовой |

| 060. Горизонтально-Фрезерная | 6Н82 | Пр6810 |

Фреза b=9 D=120 Р6М5 Штангенциркуль ШЦ-І-0,1-125 |

2.7 Расчет режимов резания, и техническое нормирование операций

Операция 010 - токарная автоматная: Токарный шестишпиндельный автомат 1286, 1 переход: Резец проходной ВК6

![]()

![]()

2 переход: Резец подрезной ВК6

![]()

![]()

3 переход: Резец расточной ВК6

![]()

![]()

4 переход: Резец проходной ВК6

![]()

![]()

Операция 020 – токарная с ЧПУ

Станок токарно-винторезный с ЧПУ 16К20Т1

Режущий инструмент – резец Р14-10

1.

Глубина

резания: ![]() , т.к. заданное

значение шероховатости позволяет это значение.

, т.к. заданное

значение шероховатости позволяет это значение.

2.

Подача:

![]() (карта 2 стр.37

(карта 2 стр.37 ![]() )

)

3. Скорость резания:

![]()

![]()

Значения

коэффициентов по табл.1-6 стр.261-263 ![]()

![]()

![]()

![]()

![]()

По

табл.17 стр.269-270 ![]() выбираем

выбираем

![]()

![]()

![]()

![]()

Среднее

значение стойкости инструмента ![]()

![]()

4. Найдем частоту вращения шпинделя станка:

![]()

![]()

Так

как станок имеет бесступенчатое регулирование частоты вращения шпинделя,

выбираем ![]()

Определяем действительную скорость резания:

![]() м/мин=3,4 м/с

м/мин=3,4 м/с

5. Найдем силу резания:

![]()

Постоянную![]() и показатели

степеней

и показатели

степеней ![]() находим по

табл.22 стр.273

находим по

табл.22 стр.273 ![]() .

.

![]()

Численные

значения этих коэффициентов приведены в таблице 9,23![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

6. Мощность, затрачиваемая на резание

![]()

Мощность, обеспечиваемая станком:

![]()

![]() - значит

обработка возможна.

- значит

обработка возможна.

7. Основное машинное время:

![]()

Где

![]()

![]()

![]()

![]()

![]()

![]()

8. Норма штучного времени на операцию:

![]()

![]() - машинное

время на операцию;

- машинное

время на операцию;

![]() –

вспомогательное время на операцию, мин;

–

вспомогательное время на операцию, мин;

![]() - время на

обслуживание рабочего места. 4% карта [3]

- время на

обслуживание рабочего места. 4% карта [3]

![]()

Где

![]() –

вспомогательное время на установку и снятие детали

–

вспомогательное время на установку и снятие детали

![]() карта 10 [6]

карта 10 [6]

![]() –

вспомогательное время на контрольное измерение

–

вспомогательное время на контрольное измерение

![]() карта 86 [6]

карта 86 [6]

![]() –

вспомогательное время, связанное с переходом

–

вспомогательное время, связанное с переходом

![]() карта 22 [6]

карта 22 [6]

![]()

![]()

По справочнику [6] ![]() (карта 23)

(карта 23)

Норма штучно-калькуляционного времени состоит из подготовительного времени на партию изделий и нормы штучного времени.

![]()

Где ![]() штук.

штук.

![]()

Режимы резания и нормативы на остальные операции находим по нормативам режимов резания [3] и нормативам времени [6].

Операция 040 вертикально-сверлильная: Станок радиально-сверлильный 2Н135, 1 переход: Сверло 2301-0173 ГОСТ10903

![]()

![]()

Операция 050 вертикально-сверлильная:

Станок вертикально-сверлильный 2Н135, 1 переход: Сверло 2301-0166 ГОСТ10903

![]()

![]()

Операция 050 вертикально-сверлильная:

Станок вертикально-сверлильный 2Н135

1 переход: Сверло 2301-3507 ГОСТ 12121

![]()

![]()

2 переход: Метчик М10 2307-3507 ГОСТ 13860

![]()

![]()

Операция 060 горизонтально-фрезерная:

Станок горизонтально-фрезерный 6Н82

1 переход: Фреза дисковая 6301-0106 ГОСТ 11307

![]()

![]()

ЗАКЛЮЧЕНИЕ

фонарь центробежный электронасос двигатель

В данном курсовом проекте по теме: "Разработка технического проекта механической обработки детали фонарь 244.00.00.13 разработали общую часть и технологическую часть

В общей части дали характеристику объекта производства; материала заготовки; его физико-механических свойств и химического состава; определили тип производства; проанализировали технологичность конструкции детали; дали качественную и количественную оценку технологичности детали.

В технологической части выбрали способ получения заготовки; оборудование; инструмент; технологическую оснастку; базы для обработки детали; провели анализ заводского технологического процесса. Для обработки применён высокопроизводительный режущий инструмент с механическим креплением сменных твердосплавных многогранных пластин, что позволило вести обработку с более высокими скоростями резания. Рассчитали припуски на механическую обработку режима резания, провели нормирование технологического процесса, сравнили два варианта технологического процесса механической обработки детали

В графической части курсового проекта вычертили четыре листа формата А1: первый лист – чертеж заготовки; второй и последующие листы – чертежи операционных эскизов. В приложении к курсовому проекту на маршрутных картах оформили технологический проект механической обработки детали фонарь 244.00.00.13.

ЛИТЕРАТУРА

1. Баранчиков, В. И. Прогрессивные режущие инструменты и режимы резания металлов: справочник / В. И. Баранчиков, А. В. Жариков. – М.: Машиностроение, 1990. – 400 с.

2. Горбацевич, А. Ф. Курсовое проектирование по технологии машиностроения / А. Ф. Горбацевич. – Минск: Высшая - школа, 1975

3. Косилова, А. Г. Справочник технолога-машиностроителя: в 2-х т.: т. 1 / А. Г. Косилова, Р. К. Мещерякова. – М.: Машиностроение, 1985.–656 с.

4. Косилова, А. Г. Справочник технолога-машиностроителя: в 2-х т.: т. 2 / А. Г. Косилова, Р. К. Мещерякова. – М.: Машиностроение, 1985.–496с.

5. Маталин, А. А. Технология машиностроения / А. А. Маталин. – М: Машиностроение, 1985. – 496 с.

6. Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технологического нормирования станочных работ. Серийное производство. – М.: Машиностроение, 1974. – 421 с.

7. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках: в 3-х ч.: ч. 1. – М.: Машиностроение, 1974. – 406 с.

8. Ординарцев, И. А. Справочник инструментальщика / И. А. Ординарцев, Г. В. Филиппов, А. Н. Шевченко. – Л.: Машиностроение. Ленингр. отд-ие, 1987

9. Киричек, А. В. Технологический процесс обработки резанием. Правила оформления: учеб.пособие к практическим занятиям, курсовому и дипломному проектированию / А. В. Киричек, Ю. Н. Киричек. – Муром

10. Киричек, А. В. Нормирование операций, выполняемых на металлорежущих станках с ЧПУ. Правила оформления: Учеб.пособие к практ. Роботам, курсовому и дипломному проектированию. – 2-е изд. стер. – Муром:. Изд.-полиграфический центр МИ ВлГУ, 2003.-58с.