Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Дипломная работа: Аналіз впливу різноманітних чинників на тріщиноутворення нежорстких дорожніх одягів

Дипломная работа: Аналіз впливу різноманітних чинників на тріщиноутворення нежорстких дорожніх одягів

Кваліфікаційна робота магістра

на тему: Аналіз впливу різноманітних чинників на тріщиноутворення нежорстких дорожніх одягів

Зміст

Вступ

1. Огляд негативного впливу тріщиноутворення на транспортно експлуатаційний стан автомобільних доріг

2. Аналіз основних причин та факторів, впливаючих на утворення тріщин

2.1 Вплив факторів кліматичного порядку

2.2 Вплив факторів технологічного порядку

2.3 Вплив факторів втомлено-часового порядку

3. Аналіз видів та частості тріщиноутворення в залежності від регіональних умов

4. Оцінка динамічного впливу транспортних засобів на тріщиноутворення

5. Оцінка зниження несучої здатності дорожніх конструкцій під впливом крізних поперечних тріщин

6. Прогнозування тріщиноутворення нежорстких дорожніх одягів

7. Сучасні способи ремонту тріщин на дорожніх покриттях

7.1 Розробка тріщин

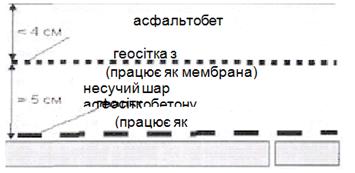

7.2 Застосування геосинтетиків

7.3 Застосування щебенево – мастичного асфальтобетону

7.4 Інші методи ремонту тріщин

7.5 Устаткування для ремонту тріщин

8. Економічна ефективність пропонуємих ремонтних заходів

8.1 Визначення кошторисної вартості виконання робіт щодо ремонту тріщин

8.2 Розрахунок економічної ефективності розглянутих технологій ремонту

Загальні висновки

Перелік посилань

Вступ

Автомобільний транспорт представляє собою одну з найважливіших галузей господарства України. В Україні, як і в інших країнах світу, автомобіль знаходить широке застосування для господарських і ділових поїздок, для поїздок до місць короткочасного та тривалого відпочинку та ін. Відбувається процес автомобілізації, суть якого заключається в швидкому рості автомобільного парку та в проникненні автомобіля в усі сфери економічної та соціальної діяльності людини.

Продуктивна робота автомобільного транспорту, ефективне використання особистих автомобілів вимагають наявності розвинутої мережі облаштованих автомобільних доріг.

Ефективність роботи автомобільного транспорту багато в чому залежить від технічного рівня і стану доріг. При погіршенні технічного стану дороги знижується продуктивність і безпека дорожнього руху, підвищується собівартість перевезень.

Сучасні автомобільні дороги повинні забезпечувати безпеку дорожнього руху, враховуючи при цьому психофізіологічні здібності сприйняття водіями дорожніх умов. Повинні бути підвищені і вимоги до зручності руху на дорогах.

Забезпечення ефективних заходів з підвищення безпеки дорожнього руху, зменшення його негативного впливу на навколишнє середовище – все це являється складним соціально-економічним та технічним завданням. Вирішується воно шляхом будівництва нових доріг, реконструкції існуючих, підвищення транспортно-експлуатаційного рівня мережі доріг, що вже склалася.

Тенденції розвитку дорожнього господарства України дозволяє зробити висновок про те, що при обмежених фінансових ресурсах на перше місце виступають роботи по збереженню мережі існуючих доріг та забезпеченню вимагаємого транспортно-експлуатаційного стану. Аналіз літературних джерел свідчить про те, що на дорогах домінують деформації і руйнування, пов’язані з недостатньою деформаційною здатністю асфальтобетонних покриттів при від’ємних температурах. В залежності від регіонів, а відповідно і від природно-кліматичних умов, тріщини в асфальтобетонних покриттях являються одним із основних чинників, що призводять до руйнування дорожніх покриттів. Наступним аспектом цієї проблеми являється негативний вплив наскрізних тріщин на водно-тепловий режим земляного полотна. Деструктивний характер води яка потрапляє через такі тріщини, проявляється передусім в перезволоженні ґрунту основи, втрати його несучої здатності і як наслідок, в руйнуванні асфальтобетонного покриття в прилеглій зоні.

Викладене вище свідчить про необхідність розробки та реалізації при ремонті і реконструкції доріг заходів, які дозволили б підвищити тріщиностійкість асфальтобетонних покриттів, продовжити строки їх служби та знизити витрати на їх утримання.

Метою даної магістерської роботи є аналіз факторів які впливають на тріщиноутворення та оцінка його негативного впливу на дорожні одяги нежорсткого типу, обґрунтування методів ремонту даного виду руйнування.

1. Огляд негативного впливу тріщиноутворення на транспортно-експлуатаційний стан автомобільних доріг

Найбільш поширеними на території України є покриття, які влаштовують з використанням асфальтобетону. Поряд з високими технологічними та експлуатаційними показниками таке покриття володіє суттєвими недоліками – високою чутливістю до температурно-зволожувальної дії, безперервним змінам міцності та деформативних характеристик в часі у зв’язку з природним старінням в’яжучого, що суттєво ускладнює прогнозування їх довговічності.

Багаточисельні досліди показують, що умови роботи дорожніх одягів з такими покриттями в значній мірі визначаються фізико-хімічними, механічними та погодно-кліматичними факторами, в результаті спільної дії яких відбувається зміна якісних характеристик покриття в процесі експлуатації. При вивченні особливостей роботи дорожніх покриттів з асфальтобетонних сумішей неможливо розглядати ізольовано вплив на них тільки однієї окремої групи факторів, вони повинні розглядатися комплексно, так як в комплексі результат з впливу буде різко відрізнятися від впливу кожного з факторів окремо. Асфальтобетон в конструкції дорожнього одягу абсолютно завжди знаходиться в напруженому стані, дана обставина зв’язана з тим, що виникаючі в ньому напруження ніколи повністю не релаксують. При постійній наявності в асфальтобетоні залишкової напруги, покриття під впливом даної напруги буде руйнуватися. Руйнування у вигляді тріщин відбудеться, коли сумарна, яка накопилася в покритті, деформація асфальтобетону прирівняється до граничного значення з тривалості для даного матеріалу.

Тріщини найбільш небезпечний вид руйнування дорожнього покриття з точки зору порушення його суцільності.

Відомо, що самі по собі тріщини не мають значного впливу на безпеку і комфортабельність руху по дорогам. Серйозну небезпеку для транспорту і великі додаткові затрати, пов’язані з утриманням доріг, викликають наслідки цих тріщин. За даними різних джерел першопричиною виникнення від 70% до 90% вибоїн є наявні в дорожніх покриттях тріщини.

Особливо активно процес виникнення вибоїн розвивається у весняний період, чому сприяє чергування додатних і від’ємних температур повітря та покриття, наявність води в порах покриття. Проникаючи в раковини та мікро тріщини покриття, вода здійснює розклинюючи дію, яке значно збільшується при її замерзанні. Зв’язки між частками матеріалу послаблюються і під впливом коліс автомобіля утворюється вибоїна , яка може швидко збільшитися.

Наїжджаючи на вибоїну, колесо отримує поштовх, що призводить по повторного динамічного удару на деякій відстані за вибоїною. При багаторазовому повторенні цього навантаження утворюється наступна раковина або тріщина, які потім зливаються в одну велику вибоїну.

Іншим аспектом проблеми тріщино утворення є негативний вплив крізних тріщин на водно-тепловий режим земляного полотна. Деструктивний характер води, яка поступає крізь такі тріщини проявляється, перш за все, в перезволоженні ґрунту основи, витрати його несучої здатності та, як наслідок, у руйнуванні асфальтобетонних покриттів у прилягаючих зонах.

Тріщини на покриттях бувають різних розмірів і форми. На асфальтобетонних та інших покриттях, побудованих з використанням органічного в’яжучого, тріщини можуть бути одиночні поперечні, повздовжні, косі та у вигляді сітки.

Утворення тріщин є головною причиною передчасного руйнування дорожнього одягу: існує закономірність зниження міцності дорожнього одягу нежорсткого типу в залежності від наявності тріщин. Також при обстеженні дорожніх конструкцій було встановлено, що найбільша неоднорідність вологості та щільності, а також і міцність спостерігається у верхній частині земляного полотна в місцях де є або відремонтовані тріщини. В цих місцях середня вологість ґрунту полотна на 15-30% вища, ніж в місцях де немає порушення поверхні покриття, що веде до значного зниження щільності і міцності ґрунту і ослаблення в цих місцях дорожніх конструкцій в цілому( в місцях наявності тріщин на перезволожених ділянках під динамічною дією важкого автомобільного транспорту можуть виникати просадки).

Негативний вплив тріщин у шарі асфальтового одягу полягає в тому, що вода проникає в шар асфальтового одягу, а при тріщинах, що йдуть крізь весь дорожній одяг, і в основу. Проникнення води спричиняє поява наступних ефектів:

– підвищення вмісту води в неукріплених шарах знижує несучу здатність неукріпленого несучого шару й будівельної основи.

– замерзаючи, вода в дорожній конструкції може привести як до відшаровування асфальтобетонного покриття й місцевого руйнування структури асфальту в шарах покриття, так і до пучення у нижніх шарах, викликаних морозом.

Збиток, заподіюваний у результаті цього, зв'язаний, як правило, з ремонтом шару асфальтобетонного одягу, або навіть із повним відновленням дорожньої конструкції. Крім того, через проникнення кисню крізь тріщини прискорюється процес старіння бітуму.

Крім того, виконання ремонтних робіт на асфальтобетонних покриттях супроводжується частковим або повним перекриттям руху у даному напрямку. Це призводить до затримки транспортних засобів, що в свою чергу веде до подорожчання вартості перевезення вантажів та пасажирів. Часті ремонти ведуть до значних капітальних вкладень в експлуатацію автомобільних доріг.

Застосування сучасних технологій при ремонтах асфальтобетонних покриттів дозволяє відсунути строки дорогої реконструкції, одержати економію за рахунок зниження витрат на наступне утримання.

Шляховики знають, що для ремонту тріщин звичайно застосовується медичний термін «санація» – комплекс лікувально-профілактичних заходів, спрямованих на попередження й ліквідацію захворювань зубів. Тріщини на покритті подібні до хворих зубів, що роблять шкідливий вплив на весь організм людини. І чим раніш й надійніше їх почати «лікувати», тим здоровіше буде «організм» автомобільної дороги.

Тому рішення проблеми тріщиностійкості асфальтобетонів слід розглядати в якості однієї з головних для підвищення довговічності покриття.

2. Аналіз основних причин та факторів, впливаючих на утворенння тріщин

транспорт тріщина дорога покриття

Під надійністю дорожнього одягу розуміють ймовірність безвідмовної роботи конструкції на протязі всього періоду експлуатації до ремонту. Кількісно рівень надійності представляє відношення протяжності міцних (непошкоджених) ділянок до загальної протяжності одягу з відповідним значенням коефіцієнту міцності.

З характерних для асфальтобетонного покриття пошкоджень найбільш небезпечні поперечні тріщини. В усіх випадках утворення тріщин на дорожніх асфальтобетонних покриттях відбувається внаслідок скорочення (при охолодженні) їх розмірів, або при прогині покриття, викликаному в основному деформацією основи і земляного полотна. Тріщини виникають втому випадку, якщо гранично можливе для даного покриття розтягнення і подовження при даних температурах і навантаженні являється недостатнім для запобігання виникаючим критичним напруженням в покритті, перевищуючих його опір розриву.

З їх виникненням найбільш інтенсивне руйнування асфальтобетону виникає в зоні переходу коліс автомобіля з одного краю тріщини на другий – виникнення вибоїн.

Вибоїни – місцеві руйнування покриття глибиною від 20 до 100 мм і більше з різко викресленими краями. Вони виникають перш за все із-за недостатнього зв’язку між мінеральними та органічними матеріалами, недоущільнення покриття, забруднення, використання недоброякісних матеріалів (перепалення асфальтобетонної суміші, попадання необробленого щебеню або піску в суміш і т.д.).

Особливо активно процес виникнення вибоїн розвивається у весняний період, чому сприяє чергування додатних і від’ємних температур повітря та покриття, наявність води в порах покриття. Проникаючи в раковини та мікро тріщини покриття, вода здійснює розклинюючи дію, яке значно збільшується при її замерзанні. Зв’язки між частками матеріалу послаблюються і під впливом коліс автомобіля утворюється вибоїна , яка може швидко збільшитися.

Наїжджаючи на вибоїну, колесо отримує поштовх, що призводить по повторного динамічного удару на деякій відстані за вибоїною. При багаторазовому повторенні цього навантаження утворюється наступна раковина або тріщина, які потім зливаються в одну велику вибоїну.

Іншим аспектом проблеми тріщино утворення є негативний вплив крізних тріщин на водно-тепловий режим земляного полотна. Деструктивний характер води, яка поступає крізь такі тріщини проявляється, перш за все, в перезволоженні ґрунту основи, витрати його несучої здатності та, як наслідок, у руйнуванні асфальтобетонних покриттів у прилягаючих зонах.

Тріщини на покриттях бувають різних розмірів і форми. На асфальтобетонних та інших покриттях, побудованих з використанням органічного в’яжучого, тріщини можуть бути одиночні поперечні, повздовжні, косі та у вигляді сітки.

Тріщини поперечні крізні на всю ширину покриття (температурні) виникають восени та на початку зими внаслідок різких перепадів температури повітря і недостатнього опору температурним напруженням. Вони розміщуються по проїзній частині на певній відстані одна від одної (5-10 м).

Повздовжні тріщини, розташовані через 20-40 см одна від одної на смугах накату, в сполученні з поперечними тріщинами через 1-4 м на всю ширину проїзної частини бувають на покриттях, які містять органічне в’яжуче, побудованих на неміцних основах з ґрунтів або кам’яних матеріалів, укріплених мінеральним в’яжучим (цемент, вапно, золи зносу).

Повздовжні тріщини на асфальтобетонних покриттях часто з’являються на стику двох смуг укладки покриття при поганому спряженні. Повздовжні тріщини на смугах накату виникають під інтенсивним рухом автомобілів через недостатню міцність окремих шарів одягу та ґрунтової основи (недоущільнення, перезволоження), перевищення навантажень та інтенсивності руху в порівнянні з розрахунковими. Тріщини повздовжньо-косі виникають внаслідок недостатньої міцності дорожнього одягу, недоущільнення ґрунтів полотна і їх наступної осадки, особливо на високих насипах, а також над трубами.

Сітка тріщин з мілкими комірками на смугах накату з розміром сторін 10-20 см буває на покритті, як правило, при недостатній міцності основи на ділянках відтавання перезволоженого ґрунту в весняний період і період пучино утворення. Головна причина більшості тріщин – втомленість дорожніх одягів, їх недостатня міцність.

Волосяні тріщини(схожі на павутину) шириною 1-2мм на шарі зносу починають виникати в повздовжньому напрямку і концентруються у колії. Вид мозаїки вони приймають з самого початку тріщиноутворення. Такий тип тріщин нагадує руйнування від втомленості. Цей дефект важко побачити, але він добре видимий на вологому покритті. Якщо покриття містить розжижене в’яжуче, то в теплий час тріщини закриваються. Виникають в наслідок наступних причин: занадто мало в’яжучого; недостатня адгезія асфальтобетонного покриття; втомленість дорожнього одягу в результаті повторюючихся навантажень при інтенсивності руху [4]. Всі види тріщин згруповано, описано причини їх виникнення на листі 1.

Досвід експлуатації автомобільних доріг з асфальтобетонним покриттям показує, що перші тріщини в них виникають на протязі першого року експлуатації, як правило спочатку виникають внутрішні тріщини. Процес виникнення внутрішніх тріщин і пошкоджень є результатом взаємного накладення двох незалежних, але зв’язаних один з одним ефектів. Перші з них – це розповсюдження внутрішніх напружень та їх концентрацій, обумовлене зовнішніми факторами, другий – розповсюдження локальної міцності матеріалу, внутрішніх пошкоджень і структурних дефектів. У випадку асфальтобетонної суміші можна думати, що значні структурні зміни під впливом зовнішніх факторів можуть привести до виникнення дефектів структури, які сприяють процесу руйнування. В моделі крихкого руйнування асфальтобетонної суміші слід також враховувати випадок, коли під впливом зовнішнього навантаження може настати консолідація, тобто змикання мікро тріщин і навіть тріщин.

Ці первинні тріщини практично визначають увесь подальший процес тріщиноутворння в часі та їх фіксування представляє велику наукову цінність для прогнозування довговічності асфальтобетонних покриттів.

Для класифікації тяжкості і об’єму пошкоджень в якості масштабу застосовується частота тріщин (табл. 2.1).

| Стан покриття |

Довжина тріщини м/10м2 |

Ширина тріщини мм | Глибина тріщини см |

| Немає тріщин | - | - | - |

|

Початок виникнення тріщин |

3 | 2 | 1 |

|

Сильне виникнення тріщин |

близько 10 | 3-10 | 1-5 |

| Дуже сильне виникнення тріщин | 15 | 10 | 5 |

Таблиця 2.1 - Класифікація тяжкості та об’єму тріщин

2.1 Вплив факторів кліматичного порядку

Крізні тріщини є одним з основних видів руйнувань асфальтобетонних покриттів в усіх дорожньо-кліматичних зонах і являються початком для розвитку інших видів руйнувань.

Руйнування асфальтобетону залежить від швидкості навантаження і температури та може носити як крихкий, так і в’язкий характер. Виникнення тріщин на асфальтобетонних покриття відбувається в основному в холодну пору року – взимку або ранньою весною, а також в період відтавання. При більш низьких температурах спочатку виникають правильні поперечні так звані температурні тріщини. Їх появі сприяє швидке пониження температури(таке, наприклад, коли менше ніж за добу вона знижується від 0 до -15, -200). На асфальтобетонних покриттях на бетонній основі такі тріщини з’являються над температурними швами при температурах нижче -100. відстань між „температурними” тріщинами різна – від 8-10м до 40-50м. Ця відстань визначається властивостями покриття і видом основи. На покриттях по бетонній основі вона визначається звично відстанню між температурними швами в основі, які влаштовують через 15-20м. Температурні тріщини можуть бути і повздовжніми, якщо ширина дороги перевищує 10-12м. При двоскатному профілі вони розміщуються по вісі дороги, а при бетонній основі над повздовжнім температурним швом. Температурні тріщини відрізняються від інших підвищеною шириною, яка сягає 1,5см і більше. Ширина тріщин збільшується з часом. Температурні тріщини виникають внаслідок скорочення розмірів покриття при його охолодженні при одночасному збільшенні по мірі охолодження хрупкості асфальтового покриття. Скорочення асфальтобетону при зниженні температури значне, що пояснюється його значним коефіцієнтом температурного розширення(0,00004-0,00005). Про величину розширення можна судити з того, що ділянка дороги довжиною 20м при охолодженні від +50 до -200 скорочується приблизно на 2,5см. При охолодженні в інтервалі додатних температур таке скорочення не призводить до розтріскування, оскільки асфальтобетон в силу пластичності та еластичності здатний розтягуватись під дією напружень. Внаслідок цього виникаючи в покритті напруження поступово гасяться, не доходячи до критичних розмірів. При максимальному зниженні температури асфальтобетон в значній мірі втрачає пластичність і стає крихким. В якийсь момент покриття практично повністю втрачає властивість розтягуватись і при наступному охолодженні і скороченні розмірів напруження в ньому в результаті цього підвищуються настільки, що перевищують міцність його розтягу і призводять до виникнення тріщин в покритті.

Виникнення температурних тріщин визначається в основному властивостями самого покриття – його теплостійкістю та тріщиностійкістю і при підвищенні останньої може запобігатись. Важче домогтися цього на покритті по бетонній основі, на яких розтягу, при тому значному, наражається невелика по довжині смуга покриття, яка розміщується безпосередньо над температурним швом основи, значно розширюючомуся при охолодженні. Слід відмітити, що частка впливу тимчасового навантаження і температурних перепадів на утворення тріщин ще не достатньо досліджені і очевидно їх співвідношення в значній мірі залежить від кліматичних умов експлуатації.

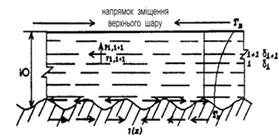

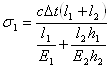

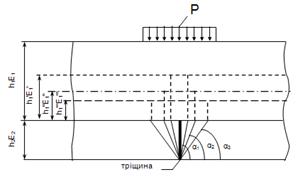

Розглянемо напружений стан асфальтобетонного покриття безпосередньо після його влаштування. Вважаючи покриття безкінечно довгим, розділимо його по товщині на систему шарів δі (і = 1,2,…к), в межах кожного з яких температура Ті приймається постійною (дана схема приведена в графічній частині роботи на листі 3). Під впливом циклічних змін температури по товщині асфальтобетонного покриття в контактних площинах між і-тим і (і +1)-им шарами виникають дотичні – τі(х) та нормальні напруження – rі, величина і напрямок яких змінюються в залежності від нагрівання чи охолодження покриття. При різкому зниженні температури Тв на поверхні асфальтобетону процесу вільного стиску верхнього шару перешкоджають шари з більш високою температурою. В зв’язку з цим ймовірність та координати з’явлення перших тріщин в поверхневому шарі і подальший їх розвиток по товщині асфальтобетонного покриття до підстилаючого шару залежать від градієнта зміни Т і розподілення міцності на розтяг матеріалу по довжині верхнього шару.

В зв’язку з випадковістю цих процесів координати виникнення первинних тріщин також є випадковими величинами. Процес виникнення вторинних тріщин більш близький до детермінованого і в ньому суттєву роль відіграє зона контакту покриття з основою.

Рис. 2.1 Схема температурної дії на асфальтобетоне покриття

Отже, тріщини на покриттях виникають в результаті швидкого росту температурних напружень при різких похолоданнях в зимовий період, а також від прогинів в місцях нерівностей, виникаючих головним чином в період промерзання або відтавання земляного полотна. Якщо крихкість асфальтобетону через мірна, то ці дефекти в сполученні з транспортними навантаженнями часто приводять до значних руйнувань покриття.

2.2 Вплив факторів технологічного порядку

Часто виникнення тріщин зв’язано з нестійкістю і недостатньою міцністю основи, в яких під дією навантаження або під впливом погодних умов виникають небезпечні за розмірами деформації. Такі деформації спостерігаються ранньою весною після відтавання ґрунтової основи дороги. Деформації верхніх шарів покриття, викликані нестійкістю самої основи, а не підстилаючих ґрунтів, зустрічаються значно рідше оскільки основа і підстилаючи шари улаштовуються із матеріалів які не втрачають помітним чином міцності і стійкості при зволоженні. Такі деформації пластичного характеру виникають інколи при гравійних основах з надлишком пилувато-глинистих фракцій і при застосуванні в основі неякісних матеріалів, наприклад, дрібного глинистого піску в підстилаю чому шарі. Хоча недостатні стійкість та міцність основи і впливає на розтріскування асфальтобетонного покриття, при достатньо міцних основах розтріскування визначається властивостями самого покриття – різним ступенем його тріщиностійкості.

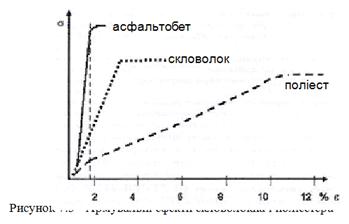

Тріщиностійкість асфальтобетону в зимово-весняний період може бути забезпечена достатньою для конкретних умов деформативністю при розтязі та згині, що залежить в основному від реологічних властивостей цього матеріалу.

Тріщини є признаком недостатньої міцності на зріз та розтяг. Причини цього можуть лежати в межах конструктивних недоліків або недоліків будівельних матеріалів. Так наприклад, глибокі тріщини в дорожньому покритті виникають при низьких температурах в тому випадку, коли міцність асфальту на розтяг нижче, ніж розтягуюче напруження, виникаюче в результаті просадки під впливом холоду. Але не завжди утворення тріщин можливо об’яснити тільки недостатньою поведінкою при низьких температурах. В багатьох випадках утворення тріщин викликано певними переважними причинами:

Сіткові тріщини:

– конструктивні недоліки, тобто недостатні розміри або недостатня несуча здатність основи;

– дуже тверде в’яжуче;

– відсутність контакту між шарами.

Повздовжні тріщини:

– недостатні розміри або невірне виконання будівельних робіт;

– передчасні утомлені явища в асфальті.

Повздовжні тріщини в середині дорожнього полотна:

– неякісне виконання стиковочних швів;

– утворення лінз з льоду в несучій конструкції.

Поперечні тріщини:

– використання неузгоджених з районом експлуатації будівельних матеріалів, наприклад, дуже твердого в’яжучого;

– глибокі тріщини після укочування;

– відбивання тріщини з земляного укріплення, лежачого під дорожнім покриттям.

Часто спостерігається, що у випадку виникнення тріщин в результаті несприятливої поведінки при низьких температурах, поверхня дорожнього покриття в тих місцях, де є недостача в’яжучого і надлишок щебеню, швидко становиться пористою, виникає відшарування і виніс матеріалу. Якщо в місцях дорожнього покриття з тріщинами виконують відбір проб або буріння кернів, то часто виявляється, що ці тріщини не пронизують всю товщу дорожнього полотна, а закінчуються у верхній треті бітумного покриття. При відсутності контакту між шарами тріщина закінчується навіть в місці розділу шарів. В таких випадках, частіше за все неможливо з’ясувати чи утворився розподіл шарів під впливом води в результаті проникнення її крізь тріщини або ж при укладанні дорожнього полотна не було забезпечене надійне зчеплення між шарами і в результаті цього проходило прискорене утворення тріщин.

Дорожні покриття з прихованими дефектами в результаті накладання цілого ряду несприятливих факторів характеризуються передчасним і прискореним виникненням тріщин, однак при одночасному виникненні сприятливих факторів такі покриття можуть залишатися або повністю полагодженими, або характеризуватися повільним тріщино утворенням і виникненням пошкоджень. Знання таких факторів особливо важливо тоді, коли в гарантійний період спостерігається початок тріщино утворення і тому необхідно вирішити, чи не має тут скритого дефекту та чи потрібно розраховувати на виникнення інших явних недоліків.

Тріщини виникають в дорожньому полотні при низьких температурах особливо тоді, коли в’яжуче занадто тверде.

Можна назвати наступні можливі причини передчасного затвердіння бітумів, що не дозволяє повністю виключити можливість передчасного виникнення тріщин з цих причин:

- використання бітуму, який не відповідає якості, вказаній у контракті;

- несприятлива поведінка при старінні;

- неправильна підготовка і транспортування (перегрів, силосування та транспортування при доступі кисню і т. д.).

Існує однозначний взаємозв’язок між тріщино утворенням і об’ємом пустот в асфальтобетоні верхнього шару. Чим більший об’єм пустот у верхньому шарі, тим твердіший досліджуємий в цьому місці бітум і тим сильніше виражено тріщино утворення.

Отже, тріщини виникають при використанні занадто твердого бітуму або такого бітуму, який затвердів при перемішуванні з занадто гарячими мінеральними речовинами. Асфальт на основі таких в’яжучих володіє занадто великою крихкістю і в результаті цього він не в змозі компенсувати усадку верхнього шару дорожнього покриття, яка виникає при низьких температурах.

2.3 Вплив факторів втомлено-часового характеру

На надійність роботи дорожніх покриттів значно впливають втомленосні явища. Механізм втомленого руйнування представляється наступним чином – при проході колеса автомобіля максимальні розтягуючи напруження виникають в основі покриття, хоч вони значно менші критичних із-за неоднорідності матеріалу. Локальні напруження часто значно відхиляються від середнього значення, і в місцях де вони перевищують границю пружності плівок бітуму, зв’язки рвуться. Повторне прикладення навантажень приводе до накопичення розірваних зв’язків. В результаті через визначене число циклів прикладення навантажень в нижній частині покриття виникають мілкі тріщини, які потім об’єднуються в великі. Тріщини одночасно ростуть в двох напрямках: вверх і паралельно площині покриття. При подальшому навантаженні тріщина проходить крізь покриття і стає видимою на його поверхні.

По мірі старіння асфальту на проїзній частині нещільні кромки асфальтобетону відокремлюються під впливом руху транспорту та погодних умов. Асфальт починає втрачати свою в’язкість і твердіє. Зміни температури примушують покриття розширюватися та стискатися, що призводить до виникнення тріщин. Подальші переміщення, викликані транспортними навантаженнями, можуть розширити тріщини. Крім того при старінні в’яжучого, покриття стає більш жорстким. Спочатку утворюються волосяні, потім більш широкі тріщини, в які проникає вода, яка замерзає взимку, і покриття поступово руйнується. Для шарів з коагуляційним типом структури найбільш характерні втомленосні та температурні тріщини, деформації у вигляді зсувів і напливів. Фізико-механічні властивості матеріалів, оброблених бітумом, визначаються особливостями зв’язків, виникаючих між окремими зернами, та залежать від властивостей бітуму, товщини його плівки, а з часом – від зміни його хімічного складу.

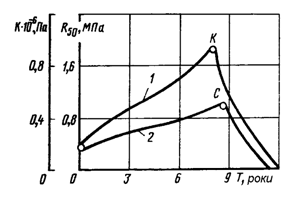

При старінні матеріалу асфальтобетону під дією води та кисню повітря виявляються три стадії. На першій стадії довгий час наростає міцність, водостійкість, зменшуються деформативні властивості матеріалу. Це відбувається за рахунок зменшення кількості масел, збільшення смол, особливо асфальтенів, підвищення в’язкості та когезії бітуму в результаті його взаємодії з мінеральним матеріалом. На другій стадії старіння знижується водо - і морозостійкість бітумомінерального матеріалу без помітної зміни його міцності. Третя стадія супроводжується різким зниженням міцності матеріалу, підвищенням його водо насичення, набухання та зменшенням водо - і морозостійкості. Це призводить до корозії покриття, посиленого викришування мінеральних часток і утворення вибоїн та руйнувань[4].

Рис. 2.2 Вплив старіння бітуму на довговічність покриття

Умовні позначення:

1 – зміна когезійної міцності бітуму;

2 – зміна міцності покриття;

К, С – точки різкого падіння міцності.

3. Аналіз видів та частості тріщиноутворення в залежності від регіональних умов

Регіональні умови розміщення ділянок автомобільної дороги мають безпосередній вплив на умови експлуатації автомобільних доріг. Взагалі на умови експлуатації великий вплив мають кліматичні умови: перепади температури повітря, кількість опадів які в свою чергу впливають на вибір асфальтобетонної суміші при будівництві автомобільних доріг, виникнення та наявність тріщин на покритті і інших видів деформацій та руйнувань.

Не менш важливе значення на умови експлуатації чинять грунтово-геологічні умови і рельєф місцевості: вид ґрунту земляного полотна, умови зволоження земляного полотна, переломи повздовжнього профілю автомобільної дороги.

Регіональні умови пов’язані з наявністю місцевого будівельного матеріалу який використовується при будівництві шарів дорожнього одягу: мартенівські та доменні шлаки, різновиди кам’яних матеріалів та пісків.

Всі перераховані фактори в тій чи іншій мірі будуть впливати на тенденцію утворення тріщин на дорожніх покриттях.

Для проведення аналізу використовувались дані обстеження автомобільної дороги Київ – Харків - Довжанський, а зокрема її ділянок з 396км по 440км в Харківській області, з 647км по 697км в Донецькій області і з 760км по 810км в Луганській області. Обстеження проводились в 2005 році ходовою дорожньою лабораторією кафедри Будівництва та експлуатації автомобільних доріг Харківського національного автомобільно-дорожнього університету.

Кліматичні особливості та основні види руйнувань у вигляді тріщин на вибраних ділянках дороги приведені нижче:

Харківська область розташована на північному сході України, на вододілі річок систем Дона та Дніпра, у степовій та лісостеповій зонах та відноситься до У-ІІ і У-ІІІ кліматичних зон. Поверхня – хвиляста рівнина, розчленована річними долинами, ярами й балками.

Клімат помірно континентальний. Влітку переважають вітри західних та північно-західних напрямків, а взимку – східних та південно-східних, що зумовлює значне похолодання взимку та різке підвищення температури в літні місяці; жарке літо поєднується зі значними опадами у вигляді злив. Виразною особливістю зими є часті відлиги, викликані переміщенням циклонічних утворень з Атлантики, Середземного або Чорного морів. При цьому мають місце завірюхи та ожеледі. Середньорічна кількість опадів від 457 мм на сході до 536 мм на заході, причому до 50% загальної кількості опадів випадає влітку.

Періоди без опадів, тривалістю до 20 днів, можливі 1-2 рази на рік, до 30 днів – 1 раз на рік, до 40 днів – 1 раз у 2-3 роки.

Зима триває в середньому близько 4 місяців й наступає у другій декаді листопада.

Середня висота снігового покрову – 23 см, а один раз в 20 років складає 50 см. В період завірюх, які відзначаються в середньому на протязі 22 днів, максимальний об’єм снігового приносу складає 200 см3 на погонний метр. Стійкий сніговий покров, в середньому, з’являється 17 грудня й сходить 14 березня. Середня багаторічна глибина промерзання - 105см. Максимальна глибина промерзання оголеного ґрунту - 125см. Наприкінці березня настає потепління. У окремі роки заморозки спостерігаються й наприкінці квітня.

Середньомісячна температура повітря найбільш холодного місяця (січня) -7,30С ,а найбільш теплого (липня) +280С. Абсолютний мінімум -360С, а абсолютний максимум (у липні) +390С.

Середньомісячна швидкість вітрів в зимовий період, маючи переважно східний та південно - східний напрямок - 5м/сек ,а в літній період, маючи переважно західний та північно - західний - 4,4м/сек .

Живлення горизонту здійснюється за рахунок інфільтрації атмосферних опадів, підтока з нижче лежачих водоносних горизонтів та русел річок. В основному, ґрунтовий потік має ухил в бік річок. Глибина рівня ґрунтових вод воліється від 0 до 3-4 м.

Таблиця 3.1- Характеристики погодно-кліматичних факторів

| Місяці | Середньо місячна температура повітря t | Переважні напрямки вітру | Швидкість вітру середньо місячна, м/с | Середньо місячна кількість опадів, мм | Число днів з опадами більше 5мм | Висота снігового покрову, см | Кількість днів з грозами | Число днів з хуртовинами |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| I | -7,4 | Сх | 3,0 | 34 | 2,0 | 15 | 0,04 | 4 |

| II | -7,0 | Сх | 3,2 | 26 | 1,4 | 20 | 0 | 3 |

| III | -1,6 | Сх | 3,0 | 32 | 2,1 | 13 | 0,1 | 2 |

| IV | 7,1 | Сх | 3,0 | 39 | 2,5 | 0 | 0,8 | 0,2 |

| V | 15,0 | Сх | 2,6 | 49 | 3,2 | 0 | 4 | 0 |

| VI | 18,1 | ПнЗх | 2,3 | 69 | 4,6 | 0 | 7 | 0 |

| VII | 20,3 | Зх | 2,1 | 62 | 4,0 | 0 | 7 | 0 |

| VIII | 18,9 | Зх | 2,2 | 55 | 3,3 | 0 | 5 | 0 |

| IX | 13,5 | Зх | 2,3 | 35 | 2,0 | 0 | 1 | 0 |

| X | 7,2 | ПдСх | 2,7 | 43 | 2,7 | 0 | 0,3 | 0,1 |

| XI | 0,4 | ПдСх | 2,9 | 40 | 2,7 | 1 | 0 | 0,3 |

| XII | -5,2 | Сх | 2,9 | 38 | 2,0 | 7 | 0 | 3 |

Харківська область знаходиться за грунтово – геологічними умовами у районах ІІІР.4 (суглинок) і IVP.9 (важкий суглинок, глина). За умовами роботи асфальтобетонів вона знаходиться в районах А-3 (асфальтобетон типу А, Б, Г і бітум марки БНД 60/90, 90/130) на півночі і А-6 (асфальтобетон типу А, Б, Г і бітум БНД 40/60, 60/90) на півдні.

Конструкція дорожніх одягів на всій протяжності автомобільної дороги і міцність показана на лінійному графіку ( лист..)

По результатам обстеження ділянки автомобільної дороги Київ – Харків – Довжанський в Харківській області були одержані наступні результати на кожних 10 кілометрах обраної ділянки в відсотках від довжини, таблиця 3.2.

Таблиця 3.2 – Дані обстеження по Харківській області

| Ділянка дороги Київ – Харків – Довжанський в Харківській області | ||||||||||||

| КМ | Міра ураження ділянки і протяжність в % від довжини | |||||||||||

| Поперечні тріщини | Сітка тріщин | Повздовжні тріщини | Косі тріщини | |||||||||

| Рі-вень 1 | Рі-вень 2 | Рі-вень 3 | Рі-вень 1 | Рі-вень 2 | Рі-вень 3 | Рі-вень 1 | Рі-вень 2 | Рі-вень 3 | Рі-вень 1 | Рі-вень 2 | Рі-вень 3 | |

| 396-406 | 15,5 | 6 | 0 | 0 | 0 | 0 | 10,15 | 3,5 | 0 | 0 | 0 | 0 |

| 406-416 | 2,5 | 0 | 0 | 0 | 0 | 0 | 7,5 | 2,5 | 0 | 0 | 0 | 0 |

| 416-426 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 426-436 | 27 | 4,5 | 0 | 0 | 0 | 0 | 4,5 | 0,3 | 0 | 0 | 0 | 0 |

| 436-446 | 14 | 6 | 0 | 4,5 | 1 | 0 | 26,25 | 0 | 0 | 0 | 0 | 0 |

По даним обстеження можна зробити наступні висновки, що на даній ділянці автомобільної дороги в Харківській області переважають наступні види ушкоджень – поперечні і повздовжні тріщини усіх 3-х рівнів ураження. Лише на ділянці 436км-446км мають місце руйнування у вигляді сітки тріщин 1-го і 2-го рівнів ураження. Поперечні тріщини могли з’явитись у наслідок старіння асфальтобетону чи використання надто в’язкого бітуму, температурних перепадів, втомленість дорожнього одягу, неякісне ущільнення; повздовжні тріщини - порушення технології укладання асфальтобетону, втомленість дорожнього одягу; сітка тріщин - недостатня несуча здатність дорожнього одягу через недоущільнення або перезволоження хитливих ґрунтів, утома дорожнього одягу, пучиноутворення, крихкість в’яжучого.

Донецька область розташована на Пд. Сх., відноситься до У-ІІІ дорожно-кліматичної зони. Поверхня - переважно хвиляста рівнина (висота до 200 м), розчленована ярами й балками. Північно-східна частина зайнята Донецьким кряжем: до Пд. він переходить у Приазовську височину, що знижується до Азовського моря, обриваючись до нього помітним уступом (до 20 м). Клімат помірно континентальний. Середня температура січня від –7,8°С на Пн. Сх. до –5,4°С на Пд., липня відповідно 20,8°С и 22,8°С. Опадів за рік від 450 мм на Пд. до 500 мм у межах Донецького кряжа. Навесні бувають суховії, влітку посухи , іноді пилові бурі, град , взимку заметілі. Головні ріки: Сіверський Донець, Самара, Вовча, Кальмиус, Грузский Еланчик та ін. Багато річок улітку пересихають. Глибина промерзання 0,95 метра

Таблиця 3.3 Характеристики погодно-кліматичних факторів

| Місяці | Середньо місячна температура повітря t | Переважні напрямки вітру | Швидкість вітру середньо місячна, м/с | Середньо місячна кількість опадів, мм | Число днів з опадами більше 5мм | Висота снігового покрову, см | Кількість днів з грозами | Число днів з хуртовинами |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| I | -6,4 | Сх | 4,9 | 30 | 2,0 | 8 | 0 | 4 |

| II | -5,8 | Сх | 5,5 | 24 | 1,3 | 10 | 0 | 5 |

| III | -0,6 | Сх | 4,9 | 30 | 1,8 | 4 | 0,1 | 2 |

| IV | 8,3 | Сх | 4,9 | 34 | 2,5 | 0 | 0,7 | 0,1 |

| V | 16,0 | Сх | 4,4 | 49 | 3,5 | 0 | 4 | 0,0 |

| VI | 19,2 | ПдЗх | 4,0 | 61 | 3,8 | 0 | 8 | 0 |

| VII | 22,0 | ПнЗх | 3,3 | 58 | 2,9 | 0 | 8 | 0 |

| VIII | 20,7 | ПнЗх | 3,8 | 40 | 2,1 | 0 | 5 | 0 |

| IX | 15,4 | ПнСх | 4,2 | 34 | 2,3 | 0 | 1 | 0 |

| X | 8,6 | ПнСх | 4,6 | 31 | 2,3 | 0 | 0,4 | 0 |

| XI | 1,2 | Сх | 5,3 | 38 | 2,2 | 3 | 0 | 2 |

| XII | -3,7 | ПнСх | 5,3 | 38 | 2,2 | 3 | 0 | 2 |

Донецька область знаходиться за грунтово – геологічними умовами у районі IVP.10 (важкий суглинок, глина). За умовами роботи асфальтобетонів вона знаходиться в районі А-6 (асфальтобетон типу А, Б, Г і бітум БНД 40/60, 60/90).

Конструкція дорожніх одягів на всій протяжності автомобільної дороги і міцність показана на лінійному графіку ( лист..)

По результатам обстеження ділянки автомобільної дороги Київ – Харків – Довжанський в Донецькій області були одержані наступні результати на кожних 10 кілометрах обраної ділянки в відсотках від довжини, таблиця 3.4.

Таблиця 3.4 – Дані обстеження по Донецькій області

| Ділянка дороги Київ – Харків – Довжанський в Донецькій області | ||||||||||||

| КМ | Міра ураження ділянки і протяжність в % від довжини | |||||||||||

| Поперечні тріщини | Сітка тріщин | Повздовжні тріщини | Косі тріщини | |||||||||

| Рі-вень 1 | Рі-вень 2 | Рі-вень 3 | Рі-вень 1 | Рі-вень 2 | Рі-вень 3 |

Рі-вень 1 |

Рі-вень 2 | Рі-вень 3 | Рі-вень 1 | Рі-вень 2 | Рі-вень 3 | |

| 647-657 | 10,5 | 9 | 0 | 0 | 0 | 0 | 8,5 | 8,5 | 1,5 | 0 | 0 | 0 |

| 657-667 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 667-677 | 26 | 19,5 | 0 | 0 | 0 | 0 | 10,5 | 7 | 0,3 | 0 | 0 | 0 |

| 677-687 | 19,5 | 14 | 0 | 0 | 0 | 0 | 2,5 | 1,5 | 0 | 0 | 0 | 0 |

| 687-697 | 0 | 0 | 0 | 0 | 0 | 0 | 2,5 | 3,5 | 0 | 0 | 0 | 0 |

По даним обстеження можна зробити наступні висновки, що на даній ділянці автомобільної дороги в Донецькій області переважають наступні види ушкоджень – поперечні тріщини 2-х рівнів ураження і повздовжні тріщини усіх 3-х рівнів ураження. Третій рівень ураження спостерігається лише на ділянках з 647км по 657км та 667км по 677км. Поперечні тріщини могли з’явитись у наслідок старіння асфальтобетону чи використання надто в’язкого бітуму, температурних перепадів, втомленість дорожнього одягу, неякісне ущільнення, дорожній одяг складається із шарів з різним коефіцієнтом температурного розширення; повздовжні тріщини - порушення технології укладання асфальтобетону, неякісний стик спряження двох смуг укладки асфальтобетонного покриття, втомленість дорожнього одягу.

Луганська область розташована у східній частині, відноситься до У-ІІІ дорожно-кліматичної зони. Територія області долиною Сіверського Дінця поділяється на дві частини. Північна частина – хвиляста,розчленована густою яружно-балковою сіткою рівнина, що поступово підвищується на Північ до 200м і вище. По ширині також форми рельєфу пов’язані з діяльністю людини: кургани-могильники, терикони, кар’ єри тощо. Всього в області –123 річки завдовжки понад 10км, близько 60 озер, понад 320 водоймищ і ставків. Клімат помірно континентальний з прохолодною зимою та жарким літом. Пересічна температура січня – 6,8˚, липня +22˚. Опадів 410-550мм на рік. Глибина промерзання 0,95 метра.

Таблиця 3.5 - Характеристики погодно-кліматичних факторів

| Місяці | Середньо місячна температура повітря t | Переважні напрямки вітру | Швидкість вітру середньо місячна, м/с | Середньо місячна кількість опадів, мм | Число днів з опадами більше 5мм | Висота снігового покрову, см | Кількість днів з грозами | Число днів з хуртовинами |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| I | -6,8 | В | 6,45 | 23 | 1,2 | 7 | 0 | 3 |

| II | -6,3 | В | 6,8 | 26 | 1,2 | 9 | 0 | 4 |

| III | -0,3 | В | 6,7 | 30 | 1,6 | 0 | 0,1 | 1 |

| IV | 8,4 | В | 6,0 | 34 | 2,4 | 0 | 0,7 | 0,1 |

| Місяці | Середньо місячна температура повітря t | Переважні напрямки вітру | Швидкість вітру середньо місячна, м/с | Середньо місячна кількість опадів, мм | Число днів з опадами більше 5мм | Висота снігового покрову, см | Кількість днів з грозами | Число днів з хуртовинами |

| V | 15,9 | В | 5,2 | 50 | 3,3 | 0 | 4 | 0,0 |

| VI | 19,3 | З | 4,5 | 57 | 3,5 | 0 | 8 | 0 |

| VII | 22,0 | З | 4,1 | 59 | 3,3 | 0 | 7 | 0 |

| VIII | 20,7 | З | 4,1 | 45 | 2,4 | 0 | 4 | 0 |

| IX | 14,7 | В | 4,2 | 34 | 2,0 | 0 | 2 | 0,0 |

| X | 8,3 | В | 5,2 | 34 | 2,3 | 0 | 0,4 | 0,0 |

| XI | 1,3 | В | 6,0 | 38 | 2,2 | 0 | 0,02 | 0,2 |

| XII | -4,0 | В | 6,3 | 34 | 1,8 | 3 | 0 | 2 |

Луганська область знаходиться за грунтово – геологічними умовами у районі IVP.11 (важкий суглинок). За умовами роботи асфальтобетонів вона знаходиться в районі А-6 (асфальтобетон типу А, Б, Г і бітум БНД 40/60, 60/90).

Конструкція дорожніх одягів на всій протяжності автомобільної дороги і міцність показана на лінійному графіку ( лист..)

По результатам обстеження ділянки автомобільної дороги Київ – Харків – Довжанський в Луганській області були одержані наступні результати на кожних 10 кілометрах обраної ділянки в відсотках від довжини, таблиця 3.6.

Таблиця 3.6 – Дані обстеження по Луганській області

| Ділянка дороги Київ – Харків – Довжанський в Луганській області | ||||||||||||

| КМ | Міра ураження ділянки і протяжність в % від довжини | |||||||||||

| Поперечні тріщини | Сітка тріщин | Повздовжні тріщини | Косі тріщини | |||||||||

| Рі-вень 1 | Рі-вень 2 | Рі-вень 3 | Рі-вень 1 | Рі-вень 2 | Рі-вень 3 | Рі-вень 1 | Рі-вень 2 | Рі-вень 3 | Рі-вень 1 | Рі-вень 2 | Рі-вень 3 | |

| 760-770 | 8,3 | 2,3 | 0 | 3 | 0 | 0 | 0 | 0,5 | 0 | 0 | 0 | 0 |

| 770-780 | 21 | 25 | 0 | 11 | 6 | 0,5 | 1,5 | 0,5 | 0 | 0 | 0 | 0 |

| 780-790 | 15 | 22 | 0 | 3 | 0,5 | 0 | 0 | 0,5 | 0 | 0 | 0 | 0 |

| 790-800 | 13 | 13,5 | 2,3 | 7 | 8 | 0 | 3 | 2,5 | 0 | 3 | 1 | 0 |

| 800-810 | 15 | 9 | 0 | 12 | 3 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

По даним обстеження можна зробити висновок, що на даній ділянці автомобільної дороги в Луганській області переважають наступні види ушкоджень – поперечні тріщини 2-х рівнів ураження на кожній ділянці і 3-го рівня ураження на ділянці з 790км по 800км; сітка тріщин 2-х рівнів ураження на кожній ділянці і 3-го рівня ураження на ділянці з 770км по 780км. Лише на деяких ділянках мають місце руйнування у вигляді повздовжніх та косих тріщин 1-го і 2-го рівнів ураження. Поперечні тріщини могли з’явитись у наслідок старіння асфальтобетону чи використання надто в’язкого бітуму, температурних перепадів, втомленість дорожнього одягу, неякісне ущільнення, дорожній одяг складається із шарів з різним коефіцієнтом температурного розширення; повздовжні тріщини - порушення технології укладання асфальтобетону, неякісний стик спряження двох смуг укладки асфальтобетонного покриття, втомленість дорожнього одягу; сітка тріщин - недостатня несуча здатність дорожнього одягу через недоущільнення або перезволоження хитливих ґрунтів, утома дорожнього одягу, пучиноутворення, крихкість в’яжучого; косі тріщини - відбиття тріщин, що виникли в шарах із застосуванням мінеральних в’яжучих через недостатню несучу здатність ґрунтів, втомленість дорожнього одягу, неміцна основа.

Висновок: проаналізувавши данні можна зробити висновок, що на виникнення тих чи інших видів руйнувань в першу чергу будуть впливати конструкції дорожнього одягу які застосовані у даних областях, кліматичні особливості даних областей і безперечно рівень експлуатації даної ділянки дороги. Звертаючи увагу на кліматичні особливості зрозуміло, що Харківська область знаходиться північніше від двох інших і має біль прохолодний клімат (дата переходу температури через 00С навесні 21.03, а восени 16.11) тоді, як Луганська і Донецька області, знаходячись східніше, мають поступливіші умови. За умовами зволоження всі ці області знаходяться відносно у однакових умовах.

До причин виникнення тріщин у Харківській області можна віднести недостатній експлуатаційний рівень ділянки автомобільної дороги, старіння асфальтобетону та неякісний рівень проведення робіт з укладки асфальтобетону. Всі ці причини привели до виникнення поперечних і повздовжніх тріщин високого рівня ураження. На ділянці 396 – 432 км (164-189 МПа) – виявлені поперечні і повздовжні тріщини, які виникли через недостатню міцність основи та дію температурних напруг. На ділянці 432 – 446 км (181-168 МПа) – виявлені поперечні, повздовжні тріщини та сітка тріщин, які утворилися стиг же причин, але ту має місце наявність в шарах конструкції бруківки яка впливає на міцність конструкції.

Ділянка розглядаємої автомобільної дороги в Донецькій області характеризується наявністю в конструкції дорожнього одягу шарів із шлаків, які в свою чергу і привели до виникнення поперечних тріщин 2-го рівня ураження. Також мають місце ділянки з повздовжніми тріщинами високого рівня ураження, виникнення яких пов’язане з неякісним виконанням робіт по укладці асфальтобетону. На ділянці 647 – 667 км (315-274 МПа) – спостерігається достатньо висока міцність конструкції, виявлені поперечні температурні тріщини зумовлені наявністю шару із шлаку і повздовжні тріщини зумовлені товщиною асфальтобетону (8 см). На ділянці 667 – 677 (253-273 МПа) – спостерігається падіння міцності дорожнього одягу, виявлені поперечні і повздовжні тріщини, які є наслідками температурних перепадів та втомленості дорожнього одягу.

Ділянка автомобільної дороги в Луганській області характеризується наявністю в дорожній конструкції шарів із шлаків, перезволоженням ґрунтів основи та скоріше за все втомленістю дорожнього одягу. Це привело до виникнення великої кількості поперечних тріщин і сітки тріщин по всій ділянці автомобільної дороги 2-го рівня ураження. На ділянці 760 – 788 км (256-342 МПа) – спостерігається висока міцність, виявлені поперечні тріщини та сітка тріщин в наслідок температурних перепадів та втомленості дорожнього одягу. На ділянці 788 – 794 км (236-275 МПа) – виявлені поперечні тріщини, які є наслідком втомленості дорожнього одягу, перепадів температури та використання в’язкого бітуму. На ділянці 794 – 800 км (287-266 МПа) – наявність в конструкції доменного шлаку, виявлені усі види руйнувань, що є наслідком втомленості дорожнього одягу. На ділянці 800 – 810 км (239-181 МПа) – найбільш слабка ділянка, виявлені поперечні тріщини та сітка тріщин, що є наслідком температурних перепадів та втомленості дорожнього обягу.

Для більш детального аналізу потрібно встановити марку використаного для робіт бітуму та тип асфальтобетону, дослідити умови зволоження земляного полотна та дорожнього одягу в цілому.

4. Оцінка динамічного впливу транспортних засобів на тріщиноутворення

Автомобільний потік, що рухається по дорозі, являє собою складне сполучення випадкових явищ, що змінюються в часі і просторі. Під впливом цих факторів випадково змінюються характеристики руху автомобільних потоків — їхня інтенсивність, швидкість, склад та інш. Автомобільний потік характеризують по щільності руху, вимірюваної кількістю автомобілів, що приходяться на 1 км дороги, та по ступені завантаження дороги, обумовленої відношенням інтенсивності руху N до пропускної здатності.

В залежності від розмірів і чергування різних геометричних елементів дороги (повздовжні і поперечні ухили, криві в плані і повздовжньому профілі та ін.) автомобілі рухаються нерівномірно, випливаючи за їхніми змінами. Рух по покриттях з нерівностями супроводжується ударами і вертикальними коливаннями коліс, кузова й інших частин автомобіля. Розходження мікропрофілю по шляху руху лівих і правих коліс викликає поперечні коливання. При цьому виникають перемінні по величині динамічні сили, що діють як на дорожнє покриття, так і на автомобіль.

З підвищенням швидкості автомобілів час дії розтягуючого напруження в покритті скорочується, разом з цим зменшуються пошкодження від транспортних засобів. Однак це відбувається тільки на рівних покриттях. При наявності нерівностей виникають руйнування із-за динамічної дії навантаження. Горизонтальні (тангенціальні) стискаючі та розтягуючи напруження служать причиною пластичних деформацій, а також руйнувань у верхніх шарах дорожнього одягу (зсувів, хвиль, напливів і поперечних тріщин по слідам накату).Такі деформації особливо часті на тонких покриттях – товщиною менше 8 см. При великій товщині покриття зсувні деформації бувають рідше, так як напруження, викликаємі в дорожній конструкції тангенціальними зусиллями, прикладеними на поверхні покриття, порівняно швидко згасають по глибині.

В результаті прикладення навантажень від коліс автомобілів дорожній одяг прогинається, потім поступово відновлюється. При високих інтенсивностях і швидкостях руху навантаження від коліс вантажних автомобілів можуть повторюватися через кожні 1,5-6 сек. Прогин від колеса важкого вантажного автомобіля розповсюджується в усі сторони, створюючи чашу радіусом до 3-4 м, яка переміщується в напрямку руху автомобіля. Чаші прогинів частково перекривають одна одну, охоплюючи всю ширину смуги руху. При цьому в шарах дорожнього одягу виникають напруження стиску, розтягу, згину та зсуву. Надмірні напруження від транспортних навантажень приводять до виникнення деформацій, а накопичення залишкових деформацій приводить до руйнування дорожнього покриття.

Міцність дорожнього одягу є найбільш важливим показником транспортно-експлуатаційного стану автомобільної дороги, якому необхідно регулярно оцінювати протягом усього терміну її служби.

Міцністні якості дорожнього одягу визначаються, насамперед, опірністю ґрунту, що підстилає, стиску. Дорожній одяг повинний розподіляти діючу на неї навантаження від колеса автомобіля по можливості на велику площу.

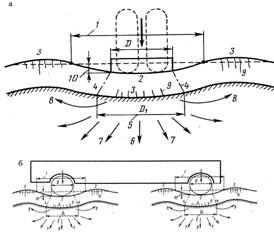

При дії тиску від колеса основа дорожнього одягу стискується в межах активної зони, як у поперечному, так і в подовжньому напрямку, у результаті чого відбувається прогин дорожнього одягу по деякій криволінійній поверхні з утворенням так називаної «чаші прогину».

Тиск, переданий на ґрунтову основу, залежить від площі, на яку розподіляється навантаження. Зі збільшенням товщини дорожнього одягу ця площа збільшується, а тиск відповідно зменшується. У весняний чи осінній періоди, коли внаслідок перезволоження знижується міцність ґрунту, існуюча товщина дорожнього одягу не забезпечує безпечний тиск, і при проїзді дуже важких автомобілів можуть виникати руйнування дорожнього одягу.

Вертикальні та дотичні сили, що виникають при русі автомобілів, викликають пружні і залишкові деформації в покриттях, у результаті яких покриття зношуються та руйнуються. Нагромадження залишкових деформацій на поверхні покриття робить останнє нерівним і непридатної для руху з високими швидкостями. При напругах і деформаціях, що перевищують припустимі межі, може відбутися повне руйнування одягу.

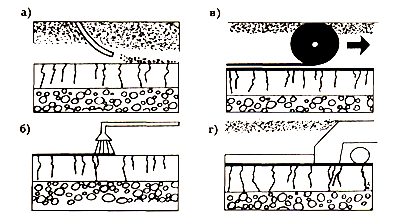

Рисунок 4.1

а) Види деформацій і руйнувань дорожнього одягу в поперечному профілі; б) Види деформацій і руйнувань дорожнього одягу в повздовжньому профілі. 1- чаша прогину; 2 - зона стиску одягу; 3 - зона розтягання; 4 - поверхня зрізу одягу; 5 - площа передачі тиску на ґрунт; 6 - ущільнення ґрунту в основі дорожнього одягу; 7 - напрямок стиску ґрунту; 8 - напрямок випирання ґрунту;9 - тріщини в дорожньому одязі (а - повздовжні; б - поперечні): 10 - деформації дорожнього одягу.

Варто розрізняти:

а) деформації всього одягу в цілому як інженерної конструкції під дією статичних і динамічних вертикальних сил. Ці деформації виражаються в осаді і вигині одягу:

б) деформації верхніх шарів (руйнування матеріалу шару) і, зокрема, поверхневого шару внаслідок стиску, зминання, стирання і зрушення під дією вертикальних і дотичних сил.

По характері опору діючим зусиллям і по роду виникаючих деформацій дорожні одяги поділяють умовно на:

тверді одяги, що роблять опори вигину і розраховані на міцність по опорі вигину як плита на пружній основі. До таких одягів відносяться цементобетонні, а також покриття на цементобетонній основі;

нежорсткі одяги, що володіють малим опором вигину і міцність яких у більш істотному ступені залежить від опору ґрунту земляної полотнини. До них відноситься більшість розповсюджених у даний час конструкцій дорожніх одягів.

Дорожній одяг можна розглядати як інженерну конструкцію, що складається з декількох шарів, кожний з який виконує визначену функцію в роботі всього одягу.

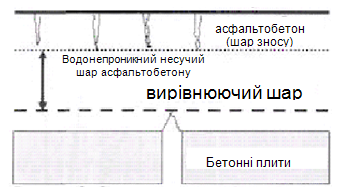

Будівельні норми і правила (БНіП) виділяють у дорожньому одязі наступні конструктивні шари:

1) покриття — верхній шар одягу, що характеризує транспортно-експлуатаційні якості проїзної частини. Цей шар може складатися з основного покриття і періодично поновлюваного шаруючи зносу;

2) основа - несуча частина дорожнього одягу, що забезпечує стійкість конструкції одягу і передає разом з покриттям навантаження на підстильний чи шар безпосередньо на ґрунт земляної полотнини. Цей шар може складатися з декількох шарів;

3) додатковий шар основи — нижній конструктивний шар одягу, що бере участь у передачі навантаження на полотнину і виконуючий одночасно свої основні функції морозозахистного, дренуючого та вирівнюючого шару.

Конструкції застосовуваних у даний час дорожніх одягів дуже різноманітний і зазначене вище розподіл на шари витримує не у всіх випадках. Нежорсткі одяги в цілому варто розглядати як багатошарову, у тім чи іншому ступені пружну-пластичну конструкцію, окремі шари якої розрізняються по своїх властивостях. Тверді одяги при розрахунках розглядають як пружні плити, що лежать на пружній основі; напруги і деформації цих покрить можуть бути знайдені з достатнім ступенем точності по методах будівельної механіки.

Дослідження привели до висновку, що граничний стан одягу по міцності виникає унаслідок виникнення осад такої величини, при якій порушується монолітність одягу. Початок плину ґрунту і руйнування одягу залежить не тільки від величини діючої навантаження, але і від кількості її додатків і їхньої тривалості. Хоча при короткочасній дії навантаження деформації одягу менше, ніж при тривалому, але часте повторення навантажень викликає поступове нагромадження пластичних деформацій і руйнування верхнього більш твердого шару. Нагромадження внутрішніх деформацій зосереджується головним чином у найбільш слабких шарах підстави й у ґрунті, що підстилає. Величина вертикальних напруг, що передаються на ґрунт через багатошаровий одяг, залежить від твердості її шарів, характеризуємій модулем деформації.

На величину напруг у покриттях помітний вплив робить швидкість руху автомобіля, оскільки для поширення напруженого стану в пружних-грузлих системах необхідно якийсь час.

Під дією звичайних на дорогах навантажень нежорсткі одяги виявляють більш-менш явно виражені пластичні властивості. При вертикальному тиску від колеса відбувається осад одягу, що закінчується не відразу, як у пружних тіл, а поступово загасає згодом, як у грузлих і пластичних тіл. Тільки при незначних навантаженнях (1,0—2,0 кГ/см2) і міцних одягах деформації бувають цілком пружні. Після зняття навантаження одяг поступово повертається в колишнє положення. При навантаженнях, що перевищують визначену величину і недостатньо міцних для даного руху одягах, осаду цілком не зникає. Таким чином, як загальне правило, на одягах нежорсткого типу одночасно виникають пружні і пластичні (необоротні) деформації.

Під рухом коліс порушується зв’язність нежорстких покрить і на їхнє поверхні виникають вибою, і з'являється хвилястість. Ці деформації торкаються лише покриття і роблять його поверхню нерівної [4].

Деформації поверхневого шару викликаються динамічними силами як вертикальними, так і горизонтальними. Розвитку цих деформацій сприяють атмосферні фактори, що послабляють міцність і зв’язність покрить - вивітрювання, розмивання водою, видування дрібних фракцій вітром, хімічні впливи. Схеми динамічного впливу автомобіля на дорожнє покриття приведені на листі 2.

5. Оцінка зниження несучої здатності дорожніх конструкцій під впливом скрізних поперечних тріщин

Аналіз тенденцій розвитку дорожнього господарства України дозволяє зробити висновок про те, що при обмежених фінансових ресурсах на перше місце виступають роботи по збереженню мережі існуючих доріг і забезпеченню потрібного транспортно – експлуатаційного стану. Аналіз літературних джерел свідчить про те, що на дорогах переважають деформації та руйнування, пов’язані з недостатньою деформативною здатністю асфальтобетонних покриттів при від’ємних температурах. В залежності від регіонів, а отже і від природно – кліматичних умов, тріщини в асфальтобетонних покриттях являються одним із основних факторів, які призводять до руйнування дорожніх покриттів. Значні температурні перепади являються однією із основних причин інтенсивного розвитку в дорожніх покриттях крізних поперечних тріщин, різко знижуючих жорсткість дорожніх одягів. З утворенням поперечних тріщин найбільш інтенсивне руйнування асфальтобетонних покриттів виникає в зоні переходу коліс автомобіля з одного краю тріщини на інший.

Іншим аспектом цієї проблеми являється негативний вплив крізних поперечних тріщин на водно-тепловий режим земляного полотна. Деструктивний характер води яка надходить через такі тріщини, проявляється перш за все у перезволожені ґрунту основи, втраті його несучої здатності і як наслідок, в руйнуванні асфальтобетонного покриття в прилеглих зонах [3].

Для прогнозування показників транспортно-експлуатаційних якостей дорожніх конструкцій необхідно знати закономірності їх зміни в залежності від концентрації на поверхні покриття крізних поперечних тріщин.

Головним навантаженням, діючим на дорожню конструкцію, являється тиск виникаючий під впливом транспортних засобів. Функція нежорстких дорожніх одягів полягає в розподілі навантажень, які передаються на підстилаючий грунт, на велику площу. При цьому загальна деформація усього дорожнього одягу являється результатом протікання наступних процесів. По-перше, ґрунтова основа дорожньої конструкції під навантаженням стискається, внаслідок чого виникає прогин дорожнього одягу по деякій криволінійній поверхні. При надмірно великій величині прогину може виникнути руйнування дорожнього одягу. З збільшенням товщини і жорсткості дорожнього одягу проходе розподіл тиску зовнішнього навантаження на велику площу, зменшується прогин і стискуюче напруження в підстилаючому ґрунті. По-друге, під навантаженням виникає стиск матеріалу верхніх шарів дорожнього одягу, а в нижній частині конструктивних шарів – розтяг. При перевищенні розтягуючими навантаженнями межі міцності матеріалу в покритті або основі виникають тріщини. По-третє, основа із незв’язних і малозв’язних матеріалів, а також підстилаючий грунт може випробовувати зони пластичного течіння, розвиток яких приводить до швидкого накопичення пластичних деформацій одягу в цілому і його руйнуванню.

Як правило, причиною руйнування асфальтобетонних покриттів являється їх недостатня тріщиностійкість. Оскільки зони по обидві сторони від тріщини сприймають напруження від навантаження і температури незалежно одна від одної без передачі поперечної сили, підвищується небезпека подальшого руйнування покриття і втрати ним рівності.

Причин виникнення тріщин в асфальтобетонних покриттях багато, наведемо деякі з них: крихкість в’яжучого при від’ємних температурах навколишнього середовища і по мірі його старіння; різниця між коефіцієнтами температурного розширення асфальтобетону та матеріалів нижчих шарів, оброблених неорганічними в’яжучими; несприятливі грунтово-гідрологічні умови, викликаючи недопустимі по величині деформації морозного пучення на поверхні покриття; неоднорідність властивостей підстилаю чого ґрунту, що призводить до нерівномірних його просідань і інш.

Умовно усі тріщини, виникаючи в асфальтобетонному покриті, можуть бути розділені на три групи:

- втомленосні тріщини;

- відображені тріщини;

- деформативні тріщини.

Втомленосні тріщини в асфальтобетонному покритті розвиваються за рахунок впливу багаторазового прикладання навантаження, внаслідок старіння асфальтового в’яжучого і підвищення його крихкості.

Механізм утворення відображених тріщин пов’язаний з значними як горизонтальними, так і вертикальними переміщеннями нижче лежачих шарів.

Виникнення деформаційних тріщин пов’язане як з горизонтальними здвигаючими зусиллями, так і з вертикальними деформаціями морозного пучення. Такі тріщини також можуть виникати у місцях локальних деформацій основ.

Викладене вище свідчить про те, що температурні перепади призводять не тільки до виникнення великої кількості поперечних тріщин, а також до їх активного розвитку, коли збільшується ширина розкриття і руйнуються прилеглі зони. Попадання опадів в основу і земляне полотно через виникаючи пошкодження призводять до втрати несучої здатності дорожнього одягу, серйозним руйнуванням і до різкого збільшення витрат на ремонт і утримання доріг. Проникаюча через тріщини вода, замерзаючи, викликає відшарування покриття від основи в зоні тріщини і сприяє, таким чином, передчасному руйнуванню покриття і дорожнього одягу в цілому. В період боротьби із зимовою слизькістю хімічними способами утворюються водні розчини солей, які проникають через тріщини в конструктивні шари дорожнього одягу і земляне полотно, що призводить до локального додаткового зволоження даної зони соляними розчинами. Все це обумовлює виникнення неоднорідності нижніх шарів дорожнього одягу і ґрунту земляного полотна за однорідністю та щільністю, наслідком чого є зниження міцності верхньої частини земляного полотна і усієї дорожньої конструкції в зоні тріщини.

При обстеженні автомобільних доріг державного значення в Дніпропетровській і Луганській областях було виявлено, що найбільша вологість і найменша щільність ґрунту верхньої частини земляного полотна спостерігається в місцях явних крізних тріщин. Що обумовлює, в місцях тріщин, значне зниження міцності дорожньої конструкції (лист 13). В залежності від повздовжнього профілю дороги міцність в зоні тріщини змінюється від 20% до 35%, а в місцях перелому повздовжнього профілю, спостерігається зниження міцності дорожньої конструкції до 40-45%.

Зниження міцності дорожніх конструкцій залежить від властивостей ґрунту земляного полотна і матеріалу конструктивних шарів дорожнього одягу, якості ремонту тріщин, умов утримання дороги, способів боротьби із зимовою слизькістю, повздовжнього профілю, дорожньої ситуації, регіональних умов та ін. Комплексне урахування цих факторів дозволить, обґрунтовано призначити експлуатаційні заходи і прогнозувати рівень споживчих властивостей автомобільних доріг.

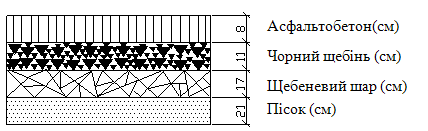

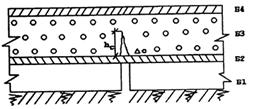

Для більш детального розгляду зниження несучої здатності дорожньої конструкції під впливом зволоження робочого шару через крізні поперечні тріщини був проведений розрахунок в програмі РАДОН Х40 за методикою ВБН В.2.3-218-186-2004. Метою даного розрахунку було дослідження падіння несучої здатності дорожньої конструкції при зміні характеристик ґрунту робочого шару. Для аналізу було використано дорожні конструкції на ділянках дороги Київ – Харків - Довжанський в Харківській та Донецькій областях отримані по результатам обстеження, які проводились в 2005 році ходовою дорожньою лабораторією кафедри „Будівництва та експлуатації автомобільних доріг” Харківського національного автомобільно-дорожнього університету.

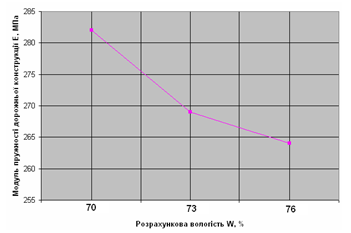

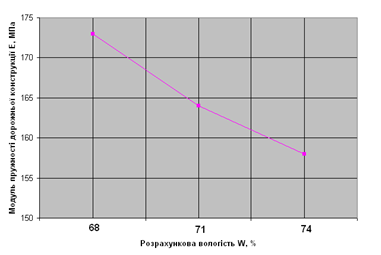

Було визначено, що для розташування Харківської області характерним

ґрунтом для робочого шару є легкий суглинок з розрахунковою вологістю, для І категорії дороги, 70%. Для Донецької області відповідно важкий суглинок і розрахункова вологість 68%. Задавшись кроком 3% підвищення вологості отримали наступні характеристики ґрунтів, приведені в таблиці 5.1.

Таблиця 5.1 Розрахункові характеристики ґрунтів робочого шару

| W, % |

Характеристики ґрунту |

Суглинок легкий | Суглинок важкий | Отримані модулі пружності |

| 70 |

Модуль пружності Егр, кут внутрішнього тертя φгр, коефіцієнт зчеплення Сгр |

Егр=41МПа, φгр=180, Сгр=0,019МПа |

– | 282 МПа |

| 73 |

Егр=35МПа, φгр=160, Сгр=0,016МПа |

– | 269 МПа | |

| 76 |

Егр=33МПа, φгр=140, Сгр=0,014МПа |

– | 264 МПа | |

| 68 | – |

Егр=47МПа, φгр=200, Сгр=0,022МПа |

173 МПа | |

| 71 | – |

Егр=41МПа, φгр=180, Сгр=0,019МПа |

164 МПа | |

| 74 | – |

Егр=37МПа, φгр=160, Сгр=0,017МПа |

158 МПа |

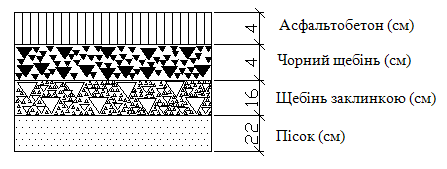

Досліджувані конструкції дорожніх одягів:

а) ділянка дороги Київ – Харків - Довжанський в Харківській області (415-422 км)

б) ділянка дороги Київ – Харків - Довжанський в Донецькій області (667-673 км)

По результатам розрахунку видно, що модуль пружності дорожнього одягу знижується із підвищенням вологості грунту робочого шару. Таке зниження можна дослідити на будь якому типі дорожньої конструкції.

Як зазначалося вище в місця перелому повздовжнього профілю така дія зволоження спостерігається найчастіше. Крім того, що волога потрапляє через тріщини в нижні шари конструкції, в таких місцях спостерігається активний розвиток вибоїн. Тому саме в місцях перелому повздовжнього профілю, на ділянках з незначними ухилами слід найретельніше контролювати ремонтні чи будівельні роботи, обґрунтовано призначати ремонтні заходи та заходи по забезпеченню водовідведення.

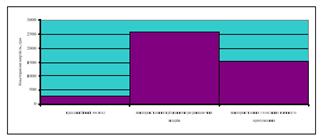

Рисунок 5.1 - Графік зміни модуля пружності дорожнього одягу залежно від вологості ґрунту робочого шару (суглинок легкий)

Рисунок 5.2 - Графік зміни модуля пружності дорожнього одягу залежно від вологості ґрунту робочого шару (суглинок важкий)

Висновки: при оцінці впливу крізних поперечних тріщин на міцність дорожніх конструкцій було виявлено вплив тріщин на зволоження дорожніх конструкцій та втрату їх міцності через зволоження ґрунтів робочого шару. На прикладі реальних конструкцій в програмі РАДОН Х40 було прораховано зниження міцності дорожньої конструкції під впливом зміни вологості ґрунту робочого шару. Були отримані графічні залежності рисунки 5.2 і 5.1, на яких видно падіння міцності конструкції. На перший погляд воно може здатися незначним, але в процесі експлуатації робочий шар ґрунту може досягати і більших вологостей і тоді це падіння може виявитися значним.

Також були проаналізовані дані міцності конструкцій дорожніх одягів, з наявністю поперечних тріщин, на різних повздовжніх профілях доріг і отримані дані падіння міцності під впливом крізних поперечних тріщин:

1. ділянка дороги з повздовжнім ухилом 8 ‰ – 37% втрати міцності;

2. ділянка дороги з повздовжнім ухилом 10 ‰ – 21% втрати міцності;

3. ділянка дороги з повздовжнім ухилом 60 ‰ – 19% втрати міцності;

4. ділянка дороги з повздовжнім ухилом 26 ‰ – 20% втрати міцності;

5. ділянка дороги з переломом повздовжнього профілю з 5 ‰ на 12‰ – 40% втрати міцності;

6. ділянка дороги з переломом повздовжнього профілю з 12 ‰ на 7‰ – 27% втрати міцності.

За цими даними можна стверджувати, що повздовжній профіль і наявність на ньому крізних тріщин значно впливають на зволоження конструкції і в свою чергу на міцність дорожнього одягу в місцях тріщин. Чим пологіший ухил тим менший стік води з поверхні дорожнього одягу, тим довше вода затримується на поверхні і тим самим краще проникає у нижні шари дорожнього одягу.

6. Прогнозування тріщиноутворення нежорстких дорожніх одягів

В практиці проектування, будівництва і експлуатації автомобільних доріг досить часто виникає задача по визначенню терміну служби і залишкового ресурсу дорожніх покриттів.

Проектний термін служби покриттів капітального типу прийнято оцінювати в 15 – 30 років в залежності від інтенсивності і складу руху, кліматичної зони і грунтово-геологічних умов. Вітчизняний і зарубіжний досвід показує, що в нормальних умовах експлуатації і при високій якості будівництва необхідність в капітальному ремонті асфальтобетонних покриттів виникає через 10 – 15 років. На ці терміни орієнтуються спеціалісти по розрахунку і конструюванню дорожніх одягів, при визначенні загальної кількості впливу колісних навантажень, перевіряючи матеріали покриття на втомленість. На основі цих термінів встановлюються вимоги державних стандартів до будівельних матеріалів, використовуємих в конструкціях дорожніх одягів. Ці терміни служать орієнтирами при виборі критеріїв по оцінці і контролю якості будівництва земляного полотна і шарів дорожніх одягів.

Ресурси на ремонт і утримання дорожніх покриттів планують, також керуючись у більшості випадків вказаними термінами. Однак, як показує практика, існує велика кількість прикладів того, що задовго до спливу цих термінів на поверхні проїзної частини з’являються тріщини, вибоїни, уступи і інші пошкодження.

Це може виникнути за багатьма причинами, які розподіляють на чотири групи: відхилення в інтенсивності та складі руху в процесі експлуатації від значень, прийнятих при проектуванні; фактичні відхилення параметрів побудованих конструкцій від передбачених проектом, включаючи неоднорідність ґрунтів земляного полотна і матеріалів для дорожніх одягів; відхилення реальних параметрів атмосферних процесів в період роботи конструкції від середніх багаторічних значень, прийнятих при розрахунку і конструюванні; відхилення фактичних виконуємих заходів по утриманню в процесі експлуатації дороги від передбачених вказівками та правилами.

Розглядаючи першу групу причин, слід звернути увагу на те, що технічних прогрес в галузі автомобільного транспорту частіше всього пов’язують з підвищенням осьових навантажень, так як в цьому випадку вдається найбільш суттєво і з найменшими витратами підвищувати вантажепід’ємність транспортних засобів і їх економічність. Але навіть при обмежених осьових навантаженнях, збільшуючи кількість осей, створюються багато осьові автомобілі і авто потяги вантажепід’ємністю більше 50 т. Суттєві зміни вантажних і пасажирських потоків виникають або можуть виникати багаторазово на протязі 25 – 30 років, що призводить до великих відхилень у фактичній інтенсивності і складі руху в порівнянні з тими величинами, що були прийняті при розрахунку покриттів.

Досить важливу роль мають зміни інтенсивності і складу руху по рокам, місяцям на протязі року, дням тижня і по годинам доби. Для доріг різного призначення ці зміни можуть бути суттєво різними.

Друга група причин включає можливі відхилення в конструкції земляного полотна і дорожнього одягу в порівнянні з параметрами, прийнятими в проекті. Це відноситься, перш за все, до відхилення у товщині окремих конструктивних шарів і суттєвої неоднорідності застосовуємих ґрунтів і будівельних матеріалів. При цьому важливо підкреслити, що велика частина цих відхилень являється природнім і визначається природними особливостями вихідних матеріалів, конструкціями і можливостями дорожньо – будівельних машин і обладнання для виробництва матеріалів і технологій будівництва.

В результаті існують регламентовані допуски відхилень фактичних параметрів конструкцій і фізико – механічних властивостей закладених в них матеріалів. Не можна також виключати нерегламентованих і недопустимих відхилень, які являються наслідком порушень технології, застосуванням неякісних матеріалів і обмеженістю фінансування, отримуємої в процесі контролю якості будівництва.

В результаті параметри реалізованого об’єкту відрізняються від передбаченого проектом і відповідно слід очікувати відхилення від норми в процесі його експлуатації.

Третя група причин включає комплекс атмосферних впливів, викликаючих зміну температури і вологості ґрунтів земляного полотна і матеріалів в шарах конструкції дорожнього одягу. Від того, яким чином змінюється температура і вологість, залежать температура і усадочні напруги в шарах з використанням цементу, а також жорсткість шарів з використанням бітуму.

Слід також відмітити суттєву залежність міцності матеріалів від їх вологості. Об’єктивна оцінка працездатності матеріалу повинна бути заснована на аналізі відносної тривалості його роботи в конструкції в сухому, помірно зволоженому і водонасиченому стані.

Четверта група причин включає відхилення від регламентних заходів по утриманню автомобільної дороги в процесі експлуатації. Нормальні умови експлуатації передбачають виконання достатньо великої кількості заходів, влючаючих очищення проїзної частини від пилу і снігу, рівномірне розподілення протиожеледних матеріалів по поверхні проїзної частини, своєчасне відновлення шорсткості, заливку швів і тріщин мастикою або бітумом, заробку окремих нерівностей і вибоїн і інші. Затримка у виконанні цих заходів суттєво ускладнює умови роботи конструкцій, підвищує рівень напруженості і збільшує інтенсивність руйнувань. Наявність нерівностей збільшує навантаження на конструкцію за рахунок вертикальних коливань транспортних засобів.

З приведеного видно, що існує комплекс об’єктивних причин, які не дозволяють реально розраховувати на досягнення проектних термінів служби на більшості існуючих автомобільних доріг. Важливо підкреслити, що міра відповідальності за передчасне руйнування на кожній стадії інвестиційного циклу: проектування, будівництво, експлуатація являється невизначеною, що не може бути визнано задовільним, так як не дозволяє цілеспрямовано усувати причини, викликаючи руйнування.

Отримавши в останні роки широке розповсюдження роботи по діагностиці автомобільних доріг покликані фіксувати поточний стан об’єктів і лише край обмеженому обсязі отримувати інформацію про процеси в конструкції.

Для усунення невизначеності необхідні нові підходи, які дозволятимуть розрізняти де причини в сполученні несприятливих природних факторів, а де в порушенні технології будівництва, в нехтуванні вимог державних стандартів на матеріали, в не дотриманні нормативних умов експлуатації або порушенні правил руху транспортних засобів з осьовими навантаженнями, перевищуючими гранично допустимі для доріг загального користування.

Все це стає особливо важливим в умовах ринкової економіки, коли любі додаткові витрати по усуненню передчасних пошкоджень повинні фінансуватися за рахунок фактичних винуватців, а не списуватись за рахунок загальнодержавних витрат.

Таким чином, виникає потреба в новій методології оцінки впливу самих різноманітних відхилень технічних рішень, технологій і якості будівництва, нормальних умов експлуатації і усереднених атмосферних впливів на інтенсивність процесу руйнування покриття. Саме дорожнього покриття, так як пошкодження земляного полотна, основи або дренуючих шарів являються в більшості випадків лише прискорювачами процесу руйнування покриття і чинять безпосередній вплив на погіршення умов руху автомобілів.

Додатковим аргументом на користь такої постановки задачі являється постійно виникаюча необхідність розглядати пропозиції по удосконаленню конструкції дорожніх одягів і земляного полотна, позастосуваннюнових нетрадиційних матеріалів або впровадженню нових технологій.

Як правило, всі ці заходи вимагають додаткових витрат і їх тривалий ефект полягає в сповільненні процесу накопичення пошкоджень і відповідно в збільшенні терміну служби. Для обґрунтування ефективності інвестицій або техніко-економічного порівняння і вибору варіантів потрібна кількісна оцінка позитивних якостей, тобто необхідні кількісні показники ступеня сповільнення процесу накопичення пошкоджень і на цій об’єктивній основі визначення економічного ефекту.

Розглянемо які явища і зміни мають або можуть мати місце в системі “дорожній одяг – земляне полотно” на протязі терміну служби в процесі експлуатації.

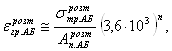

Земляне полотно в залежності від конструкції суттєво змінює свої важливі характеристики: модуль пружності, кут внутрішнього тертя і зчеплення внаслідок зміни вологості, щільності і стану (мерзлий, відталий) ґрунту. Однак розвиток методів розрахунку привів до необхідності враховувати накопичення деформацій і постала задача оцінювати і інші стани.