Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Дипломная работа: Проект рулевого управления автомобилем

Дипломная работа: Проект рулевого управления автомобилем

ВведениеС каждым годом автомобильное движение на дорогах России неуклонно возрастает. В таких условиях важнейшее значение приобретает конструкция транспортных средств, отвечающая современным требованиям безопасности движения.

На безопасность движения огромное влияние оказывает конструкция рулевого управления, как важнейший фактор взаимодействия водителя с дорогой. Для улучшения характеристик рулевого управления в его конструкцию добавляют разные типы усилителей. В нашей стране усилители рулевого управления применяют практически только на грузовых автомобилях и автобусах. За границей все больше легковых автомобилей имеют рулевое управление с усилителями, в том числе и легковые автомобили среднего и даже малого классов, поскольку рулевое управление с усилителем имеет несомненное преимущество перед обычным, обеспечивает гораздо большие комфорт и безопасность движения.

1. Общие сведения об автомобиле

1.1 Исходные данные для проектирования рулевого управления

Параметры шасси зависят от типа кузова, расположения двигателя и коробки передач, распределения масс автомобиля и его наружных размеров. В свою очередь, схема и конструкция рулевого управления зависят как от параметров всего автомобиля, так и от принятых решений по схеме и конструкции других элементов шасси и привода. Схема и конструкция рулевого управления определяются на ранних этапов проектирования автомобиля.

Основой для выбора способа управления и компоновочной схемы рулевого управления являются принятые на этапе эскизного проектирования характеристики и конструктивные решения, как то: максимальная скорость движения, размеры базы, колеи, колесная формула, распределение нагрузки по осям, минимальный радиус поворота автомобиля.

В нашем случае, необходимо спроектировать рулевое управление для легкового автомобиля малого класса передним поперечно расположенным двигателем и передними ведущими колесами.

Исходные данные для расчетов:

| · Колея передних колес |

b12=1385 мм |

| · База автомобиля | L=2488 мм |

| · Минимальный радиус поворота | R=5…5,2 м |

| · Снаряженная масса автомобиля | 1029 кг |

| · Размер шин | 165/70R13 |

Для оценки сил и моментов, действующих в рулевом управлении, необходима также информация по основным кинематическим точкам передней подвески, а также углам установки управляемых колес. Обычно эти данные становятся определенными по мере завершения синтеза кинематической схемы подвески по окончании этапа компоновки и уточняются (корректируются) на этапе доводки автомобиля. Для начальных, приближенных расчетов достаточно данных по углам установки оси шкворня и величине плеча обкатки. В нашем случае это:

| · Угол продольного наклона оси шкворня | a=1,43 град |

| · Угол поперечного наклона оси шкворня | b=13,24 град |

| · Угол развала колес |

j'=0 град |

| · Угол схождения колес | q'=0 град |

Следует отметить, что принятое значение минимального радиуса поворота автомобиля, характеризующее его маневренность, является, по-видимому, минимально возможным для переднеприводных автомобилей такого класса. В качестве ограничивающего фактора здесь выступает максимально возможный угол в шарнирах равных угловых скоростей, которые применяются для передачи крутящих моментов от силового агрегата к передним колесам. Анализ данных по радиусу поворота выпускаемых в 70-80-е годы легковых автомобилей малого класса показывает, что его значение лежит в пределах 4,8-5,6 м. Дальнейшее снижение этого показателя возможно лишь путем применения всеколесного рулевого управления.

Для оценки (расчета) момента на рулевом колесе и сил, действующих в рулевом управлении, необходимо знать нагрузку на ось. Для переднеприводных автомобилей среднее распределение массы по осям составляет (%):

| Нагрузки автомобиля | Передняя ось | Задняя ось |

| Без нагрузки | 61 | 39 |

| Два человека спереди | 60 | 40 |

| Четыре человека | 55 | 45 |

| Пять человек и багаж | 49 | 51 |

| Нагрузки автомобиля | Полная масса, кг | Масса, приходящаяся на переднюю ось, кг |

| Без нагрузки | 900 | 549 |

| Два человека спереди | 1050 | 630 |

| Четыре человека | 1200 | 660 |

| Пять человек и багаж | 1325 | 649,5 |

1.2 Назначение рулевого управления. Основные требования

Рулевое управление – это совокупность устройств, обеспечивающих поворот управляемых колес автомобиля при воздействии водителя на рулевое колесо. Оно состоит из рулевого механизма и рулевого привода. Для облегчения поворота колес в рулевой механизм или привод может быть встроен усилитель. Кроме того, для повышения комфорта и безопасности езды на автомобиле в рулевое управление может встраиваться амортизатор.

Рулевой механизм предназначен для передачи усилия от водителя к рулевому приводу и для увеличения момента, приложенного к рулевому колесу. Он состоит из рулевого колеса, рулевого вала и редуктора. Рулевой привод служит для передачи усилия от рулевого механизма (редуктора) к управляемым колесам автомобиля и для обеспечения необходимого соотношения между углами их поворота. Амортизатор компенсирует ударные нагрузки и предотвращает биение рулевого управления.

Задачей рулевого управления является возможно более однозначное преобразование угла поворота рулевого колеса в угол поворота колес и передача водителю через рулевое колесо информации о состоянии движения автомобиля. Конструкция рулевого управления должна обеспечивать:

1) Легкость управления, оцениваемую усилием на рулевом колесе. Для легковых автомобилей без усилителя при движении это усилие составляет 50…100 Н, а с усилителем 10…20 Н. Согласно проекту ОСТ 37.001 "управляемость и устойчивость автомобилей. Общие технические требования", который введен в действие в 1995 году, усилие на руле для автомобилей категории М1 и М2 не должно превышать нижеследующих величин.

Нормы по усилию на рулевом колесе, приведенные в проекте ОСТ соответствуют введенным в действие правилам ЕЭК ООН №79;

· Для неподвижного автомобиля без усилителя |

…250 Н |

| · Для неподвижного автомобиля с усилителем | … 60 Н |

| · Для движущегося автомобиля с исправным рулевым автомобилем | …150 Н |

| · Для движущегося автомобиля при отказе усилителя | …300 Н |

2) Качение управляемых колес с минимальным боковым уводом и скольжением при повороте автомобиля. Несоблюдение этого требования приводит к ускорению изнашивания шин и снижению устойчивости автомобиля при движении;

3) Стабилизацию повернутых управляемых колес, обеспечивающую их возвращение в положение, соответствующее прямолинейному движению при отпущенном рулевом колесе. Согласно проекту ОСТ 37.001.487, возврат рулевого колеса в нейтральное положение должен происходить без колебаний. Допускается один переход рулевого колеса через нейтральное положение. Это требование также согласовано с Правилами ЕЭК ООН №79;

4) Информативность рулевого управления, что обеспечивается его реактивным действием. Согласно ОСТ 37.001.487.88, усилие на рулевом колесе для автомобиля категории М1 должно монотонно возрастать с увеличением бокового ускорения до величины 4,5 м/с2;

5) Предотвращение передачи ударов на рулевое колесо при наезде управляемых колес на препятствие;

6) Минимальные зазоры в соединениях. Оцениваются углом свободного поворота рулевого колеса автомобиля, стоящего на сухой, твердой и ровной поверхности в положении, соответствующем прямолинейному движению. По ГОСТ 21398-75 этот зазор не должен превышать 150 при наличие усилителя и 50 – без усилителя рулевого управления;

7) Отсутствие автоколебаний управляемых колес при работе автомобиля в любых условиях и на любых режимах движения;

8) Углы поворота рулевого колеса для автомобилей категории М1 должны находиться в пределах, установленных табл. :

|

Кривизна траектории х10-2, м-1 |

Угол поворота руля, рад | |

| минимальный | максимальный | |

| 0,21 |

(0,21L+0,2)i×10-2 |

(0,21L+1,3)i×10-2 |

| 0,42 |

(0,42L+0,4)i×10-2 |

(0,42L+2,6)i×10-2 |

| 0,84 |

(0,84L+0,48)i×10-2 |

(0,84L+5,0)i×10-2 |

Помимо указанных основных функциональных требований, рулевое управление должно обеспечивать хорошее "чувство дороги", которое также зависит от:

1) ощущение точности управления;

2) плавности работы рулевого управления;

3) усилия на руле в зоне прямолинейного движения;

4) ощущения трения в рулевом управлении;

5) ощущения вязкости рулевого управления;

6) точности центрирования рулевого колеса.

При этом в зависимости от скорости движения автомобиля наибольшую значимость имеют различные характеристики. Практически, на этом этапе проектирования создать оптимальную конструкцию рулевого управления, которое бы обеспечило хорошее "чувство дороги", очень сложно. Обычно эта задача решается эмпирическим путем, на основе личного опыта конструкторов. Окончательное решение этой задачи обеспечивается на этапе доводки автомобиля и его узлов.

Особые требования предъявляются к надежности рулевого управления, поскольку при его блокировке, при разрушении или ослаблении какой-либо из его деталей автомобиль становится неуправляемым, а авария почти неизбежной.

Все изложенные требования учитываются при формулировании частных требований к отдельным деталям и элементам рулевого управления. Так, требования по чувствительности автомобиля к повороту руля и к предельным усилиям на рулевом колесе ограничивают передаточное отношение рулевого управления. Для обеспечения "чувства дороги" и снижения усилия на руле прямой КПД рулевого механизма должен быть минимальным, но с точки зрения информативности рулевого управления и его вязкости обратный КПД должен быть достаточно большим. В свою очередь, большое значение КПД может быть достигнуто за счет снижение потерь на трение в шарнирах подвески и рулевого управления, а также в рулевом механизме.

Для обеспечения минимального скольжения управляемых колес рулевая трапеция должна иметь определенные кинематические параметры.

Большое значение для управляемости автомобиля имеет жесткость рулевого управления. С повышением жесткости улучшается точность управления, повышается быстродействие рулевого управления.

Трение в рулевом управлении играет как положительную, так и отрицательную роль. Малое трение ухудшает устойчивость качения управляемых колес, повышает уровень их колебаний. Большое трение снижает КПД рулевого управления, повышает усилие на руле, ухудшает "чувство дороги".

Зазоры в рулевом управлении также играют как положительную, так и отрицательную роль. С одной стороны, при их наличии исключается заклинивание рулевого управления, уменьшается трение за счет "встряхивания" узлов; с другой стороны, ухудшается "прозрачность" рулевого управления, ухудшается его быстродействие; чрезмерные зазоры в рулевом управлении способны привести к автоколебаниям управляемых колес.

Особые требования предъявляются к геометрическим размерам рулевого колеса, его конструкции. Увеличение диаметра рулевого колеса приводит к снижению усилия на руле, однако затрудняет его компоновку в салоне автомобиля, ухудшает эргономические показатели, обзорность. В настоящее время для легковых автомобилей малого класса общего назначения величина диаметра рулевого колеса составляет 350…400 мм.

Рулевой механизм должен обеспечивать минимальный зазор в среднем положении руля (соответствующем прямолинейному движению автомобиля). В этом положении рабочие поверхности деталей рулевого механизма подвержены наиболее интенсивному изнашиванию, то есть люфт рулевого колеса в среднем положении увеличивается быстрее, чем в крайних. Чтобы при регулировке зазоров не происходило заклинивания в крайних положениях, зацепление рулевого механизма выполняется с увеличенным зазором в крайних положениях, что достигается конструктивными и технологическими мероприятиями. В процессе эксплуатации разница в зазорах зацепления в среднем и крайних положениях уменьшается.

Рулевой механизм должен иметь минимальное количество регулировок.

Для обеспечения пассивной безопасности автомобиля вал рулевого колеса должен изгибаться или расцепляться при аварии, труба рулевой колонки и ее крепление не должны препятствовать этому процессу. Эти требования реализуются в автомобилестроении в виде травмобезопасных рулевых колонок. Рулевое колесо должно деформироваться при аварии и поглощать передаваемую на него энергию. При этом оно не должно разрушаться, образовывать осколки и острые кромки. Ограничители повороте передних колес на поворотных рычагах или на корпусе рулевого механизма должны сокращать жесткость даже при больших нагрузках. Это предотвращает перекручивание тормозных шлангов, трение шин о брызговик крыла и повреждения деталей подвески и рулевого управления.

автомобиль рулевой шестерня рейка

1.3 Анализ известных конструкций рулевого управления. Обоснование

выбора реечного управления

Рулевое колесо через свой вал передает на рулевой механизм вращающий момент, развиваемый водителем, и преобразует его в силы растяжения с одной стороны, и силы сжатия с другой, которые через боковые тяги воздействует на поворотные рычаги рулевой трапеции. Последние закреплены на поворотных цапфах и поворачивают их на требуемый угол. Поворот происходит вокруг шкворневых осей.

Рулевые механизмы делятся на механизмы с вращательным и возвратно-поступательным движением на выходе. На легковые автомобили устанавливаются рулевые механизмы трех видов: "червяк-двухгребневый ролик", "винт-гайка с циркулирующими шариками" – с вращательным движением на выходе, и "шестерня-рейка" – с вращательно-поступательным.

Рулевой механизм "винт-гайка с циркулирующими шариками" является достаточно совершенным, но и наиболее дорогим из всех рулевых механизмов. В винтовой паре этих механизмов имеет место не трение скольжения, а трение качения. Гайка, являясь одновременно и рейкой, находится в зацеплении с зубчатым сектором. Ввиду малого угла поворота сектора, у такого механизма легко реализовать переменное передаточное отношение с повышением его по мере увеличения угла поворота руля за счет установки сектора эксцентриситетом либо применением переменного шага зубчатого зацепления. Высокий КПД, надежность, стабильность характеристик при больших нагрузках, высокая износостойкость, возможность получения беззазорного соединения обусловили практическое исключительное применение этих механизмов на автомобилях большого и высшего классов, отчасти и среднего класса.

На легковых автомобилях малого и особо малого классов применяются рулевые механизмы вида "червяк-ролик" и "шестерня-рейка". При зависимой подвеске передних колес, которая в настоящее время применяется только на автомобилях повышенной и высокой проходимости, необходим рулевой механизм только с вращательным движением на выходе. По подавляющему числу показателей механизмы вида "червяк-ролик" уступают механизму "шестерня-рейка" и ввиду удобства компоновки на переднеприводных автомобилях последние механизмы получили исключительно широкое применение.

Преимуществами рулевого управления вида "шестерня-рейка" являются:

· Простота конструкции;

· Малые затраты на изготовление;

· Легкость хода благодаря высокому КПД;

· Автоматическое устранение зазоров между зубчатой рейкой и шестерней, а также равномерное собственное демпфирование;

· Возможность шарнирного крепления боковых поперечных тяг непосредственно к рулевой рейке;

· Низкая податливость рулевого управления и, как следствие, его высокое быстродействие;

· Малый объем, требуемый для установки этого рулевого управления (благодаря чему на всех переднеприводных автомобилях, выпускающихся в Европе и Японии, установлено именно оно).

· Отсутствие маятникового рычага (включая и его опоры) и средней тяги;

· Высокий КПД вследствие малого трения как в рулевом механизме, так и в рулевом приводе за счет уменьшения количества шарниров.

К недостаткам относятся:

· Повышенная чувствительность к ударам вследствие малого трения, большого обратного КПД;

· Повышенная нагрузка от усилий со стороны боковых тяг;

· Повышенная чувствительность к колебаниям рулевого управления;

· Ограниченная длина боковых тяг (при их шарнирном закреплении к концам рулевой рейки);

· Зависимость угла поворота колес от хода зубчатой рейки;

· Повышенные усилия во всем рулевом управлении из-за иногда слишком коротких поворотных рычагов рулевой трапеции;

· Уменьшение передаточного отношения при увеличении угла поворота колес, вследствие чего маневрирование на стоянке требует больших усилий;

· Невозможность применения этого рулевого управления в автомобилях с зависимой подвеской передних колес.

Наиболее широкое применение нашли следующие типы исполнения реечного рулевого управления:

Тип 1 – боковое расположение шестерни (слева или справа в зависимости от расположении рулевого колеса) при креплении боковых тяг к концам зубчатой рейки;

Тип 2 – среднее расположение шестерни при таком же креплении рулевых тяг;

Тип 3 – боковое расположение шестерни при креплении боковых тяг к середине зубчатой рейки;

Тип 4 – экономичный укороченный вариант: боковое расположение шестерни при креплении обоих боковых тяг к одному концу зубчатой рейки.

Конструкция реечного рулевого управления типа 1 является самой простой и требующей минимум места для его размещения. Поскольку шарниры крепления боковых тяг закреплены на концах зубчатой рейки. Рейка нагружена, в основном, осевыми усилиями. Радиальные усилия, которые зависят от углов между боковыми тягами и осью рейки, невелики.

Практически у всех переднеприводных автомобилей с поперечным расположением двигателя поворотные рычаги рулевой трапеции направлены назад. Если при этом вследствие изменения высоты внешних и внутренних шарниров боковых тяг требуемый наклон при движении на повороте не достигается, то, как при ходе сжатия, так и при ходе отбоя схождение становится отрицательным. Предотвращение нежелательного изменения схождения возможно у автомобиля, у которого рулевой механизм расположен низко, а боковые тяги несколько длиннее нижних поперечных рычагов подвески. Более благоприятным случаем является переднее расположение рулевой трапеции, которое практически достижимо только для автомобилей классической компоновки. В этом случае поворотные рычаги рулевой трапеции должны быть развернуты наружу, внешние шарниры боковых тяг входят глубоко в колеса, боковые тяги могут быть выполнены более длинными.

Реечное рулевое управление типа 2, в котором шестерня установлена в средней плоскости автомобиля, применяется только на автомобилях со средним или задним расположением двигателя, поскольку среднее расположение двигателя влечет за собой такой недостаток, как большой требуемый объем для рулевого управления из-за необходимости в "изломе" рулевого вала.

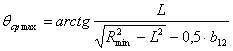

В случае, если рулевой механизм должен быть расположен относительно высоко, при использовании подвески МакФерсон неизбежно крепление боковых тяг к середине зубчатой рейки. Схема, иллюстрирующая основы выбора длины боковых тяг для подвески МакФерсон, приведена на рис.1. В таких случаях внутренние шарниры этих тяг крепятся в средней плоскости автомобиля непосредственно к рейке или связанному с ней элементу. При этом конструкция рулевого механизма должна предотвращать скручивание зубчатой рейки воздействующими на нее моментами. Это предъявляет особые требования к направляющим рейки и поводков, так как при слишком малых зазорах в них рулевое управление будет очень трудным (из-за высокого трения), при слишком больших возникают стуки. Если поперечное сечение зубчатой рейки не круглое, а Y-образное, то дополнительные меры по предотвращению кручения рейки вокруг продольно оси можно не предусматривать.

Рис. 1. Определение длины боковой тяги.

Рулевое управление типа 4, которое устанавливается на легковые автомобили фирмы Фольксваген, отличается легкостью хода и недорого в изготовлении. К недостаткам следует отнести повышенные нагрузки отдельных деталей и возможное в результате этого снижение жесткости.

Для предотвращения вызываемого изгибающим моментом прогиба/скручивания зубчатая рейка имеет относительно большой диаметр – 26 мм.

На практике выбор типа реечного рулевого управления производится из компоновочных соображений. В нашем случае из-за отсутствия места для размещения рулевого механизма внизу, принято верхнее расположение рулевого механизма. Это обуславливает применение рулевого управления типов 3,4. для обеспечения прочности и жесткости конструкции окончательно принимается верхнее расположение рулевого механизма и тип 3 рулевого управления.

Следует признать, что такая компоновка рулевого управления не является самой удачной. Высокое расположение рулевого механизма обуславливает его большую податливость из-за прогиба амортизационных стоек. При этом наружное колесо прогибается в сторону положительного развала, внутреннее – в сторону отрицательного. В результате колеса дополнительно наклоняются в направлении, куда их уже стремятся наклонить боковые силы при движении в повороте.

Кинематический расчет рулевого привода.

Кинематический расчет заключается в определении углов поворота управляемых колес, нахождении передаточных чисел рулевого механизма, привода и управления в целом, выборе параметров рулевой трапеции, а также в согласовании кинематики рулевого управления и подвески.

1.4 Определение параметров рулевой трапеции

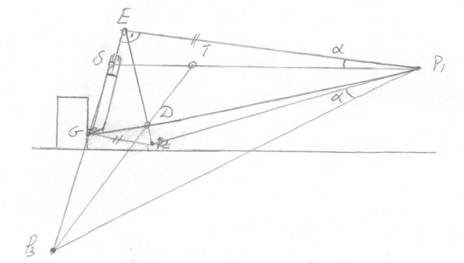

Вначале рассчитывается максимальный средний угол поворота управляемых колес, необходимый для движения автомобиля с минимальным радиусом. Согласно схемы, изображенной на рис.2.

(1)

(1)

Рис. 2.Схема поворота автомобиля с абсолютно жесткими колесами.

Рис. 3.Схема поворота автомобиля с податливыми колесами.

Для того, чтобы управляемые жесткие колеса катились при повороте без проскальзывания, их мгновенный центр поворота должен лежать на пересечении осей вращения всех колес. При этом наружный qн и внутренний qвн углы поворота колес связаны зависимостью:

![]() (2)

(2)

где l0 – расстояние между точками пересечения осей шкворней с опорной поверхностью. Поскольку эти точки практически совпадают для переднеприводных автомобилей с центрами контакта колес с дорогой (что обусловлено малым плечом обкатки и продольным углом наклона шкворня),

![]() (3)

(3)

Обеспечить такую зависимость возможно лишь при помощи довольно сложной кинематической схемы привода, однако, рулевая трапеция позволяет максимально приблизиться к ней.

Вследствие податливости шин в боковом направлении колеса под действием боковых сил катятся с уводом. Схема поворота автомобиля с податливыми колесами приведена на рис. 3. Для высокоэластичных шин форму трапеции приближают к прямоугольнику с тем, чтобы повысить эффективность работы наружнего, более нагруженного колеса. На некоторых автомобилях трапеция спроектирована таким образом, что до угла поворота »100 колеса остаются примерно параллельными. Но при больших углах поворота колес кривая фактических углов поворота вновь достигает кривой требуемых углов по Аккерману. Благодаря этому износ шин при парковании и поворотах уменьшается.

Подбор параметров трапеции начинается с определения угла наклона боковых рычагов трапеции. В настоящее время этот угол обычно подбирается на основании опыта проектирования предшествующих моделей.

Для проектируемого рулевого управления принимаем l=84,190.

Далее определяется длина поворотного рычага трапеции. Эту длину принимают возможно большей по условиям компоновки. Увеличение длины поворотного рычага позволяет снизить усилия, действующие в рулевом управлении, как следствие, повысить долговечность и надежность рулевого управления, а также снизить его податливость.

В нашем случае длина поворотного рычага принята равной 135,5 мм.

Очевидно, что с увеличением длины поворотного рычага возрастает ход рейки, необходимый для достижения заданного максимального угла поворота управляемых колес.

Потребный ход рейки определяется графическим методом либо расчетным путем. Также графическим либо расчетным путем определяется кинематика рулевой трапеции.

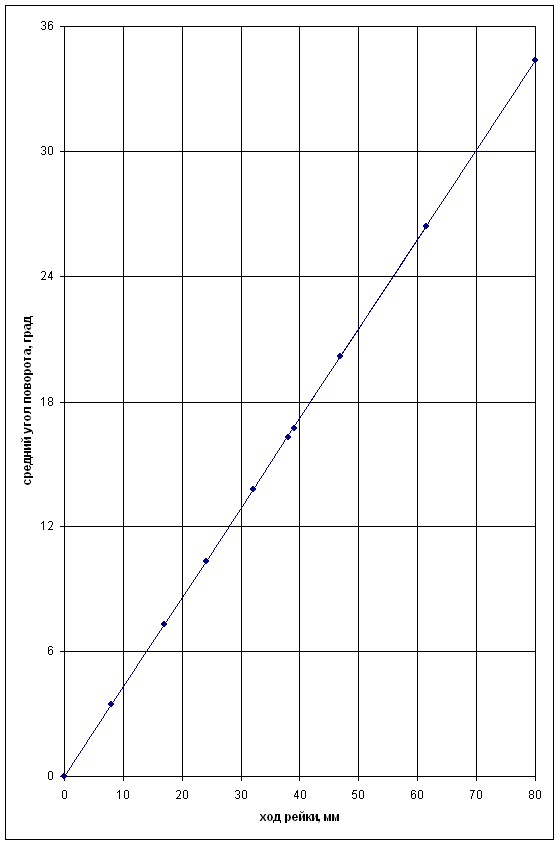

Рис. 4. Зависимость среднего угла поворота управляемых колес от хода рейки

На рис. 4 показан график зависимости среднего угла поворота колес от хода рейки. Данные для построения графика получены с помощью программы WKFB5M1, которая применяется в отделе общей компоновки и отделе ходовой части и отделе тормозов УПШ ДТР ВАЗа для расчета кинематики подвески МакФерсон и реечного рулевого управления. По графику определяем, что для обеспечения угла поворота колес q=34,320 необходим ход рейки в одну сторону равный 75,5 мм. Полный ход рейки l=151 мм.

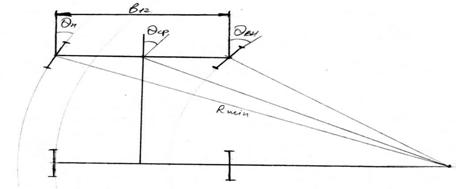

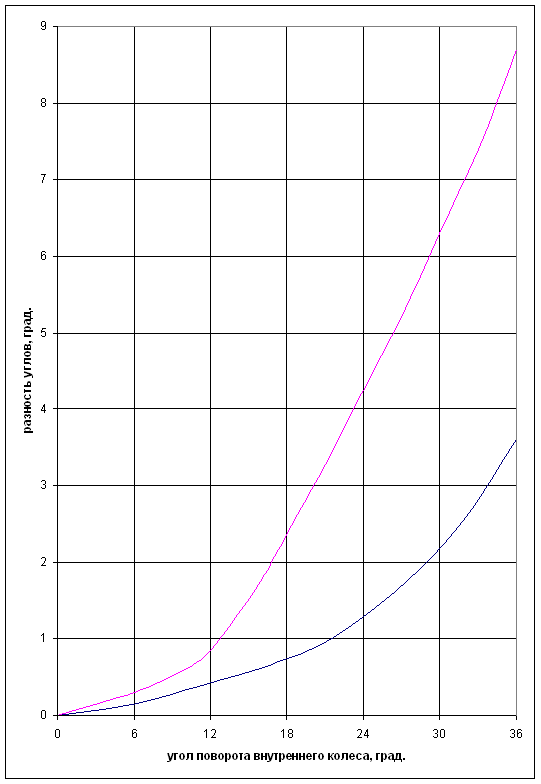

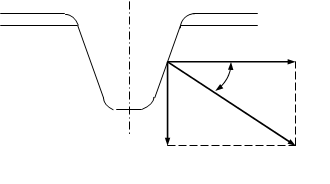

На рис. 5 показана зависимость разности углов поворота наружнего и внутреннего колес в функции угла поворота внутреннего колеса. Здесь же приведена рассчитанная по Аккерману кривая требуемого изменения разности углов поворота колес.

Показателем, служащим для оценки кинематики рулевого привода, является разность углов поворота колес при угле поворота внутреннего колеса, равном 200:

1.5 Передаточное отношение рулевого управления

Общее кинематическое передаточное отношение рулевого управления, определяемое передаточными числами механизма Uр.м. и привода Uр.п. равно отношению полного угла поворота рулевого колеса к углу поворота колес от упора до упора:

![]() (5)

(5)

Рис. 5.Зависимость разности углов поворота колес от угла поворота внутреннего колеса:

1-рассчитанная по соотношению Аккермана

2-для проектируемого автомобиля

Для легковых автомобилей с механическим рулевым управлением qр.к.max=10800…14400 (3…4 оборота рулевого колеса), при наличии усилителя qр.к.max=7200…10800 (2…3 оборота рулевого колеса).

Обычно количество оборотов рулевого колеса определяется в этих пределах по результатам расчета зубчатого зацепления "шестерня-рейка". В нашем случае расчеты показали оптимальное число оборотов, равное 3,6 (12960).

Тогда общее передаточное число равно:

![]() (6)

(6)

Известно, что

![]() (7)

(7)

Поскольку для проектируемого автомобиля принят рулевой механизм с постоянным передаточным числом, Uр.м. постоянно для любого угла поворота руля:

![]()

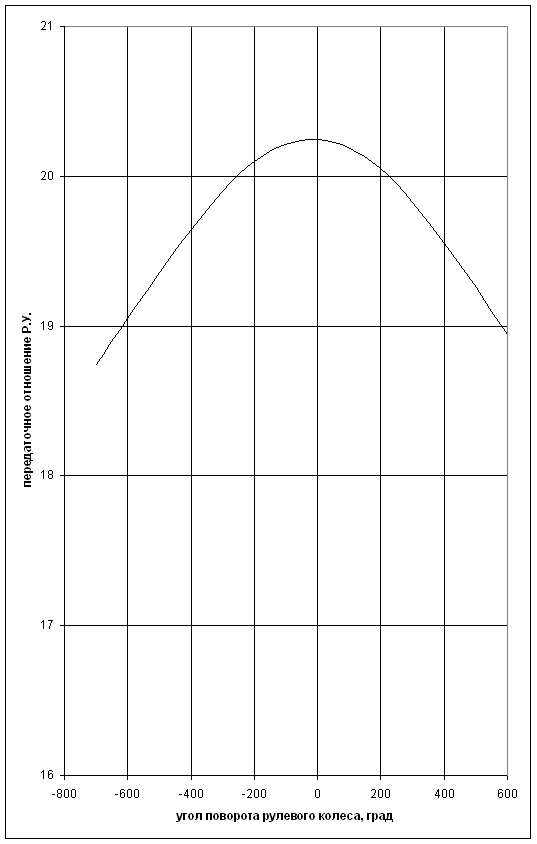

Передаточное число рулевого привода не является величиной постоянной и уменьшается с увеличением угла поворота руля, что неблагоприятно сказывается на усилии на рулевом колесе при парковании.

Зависимость кинематического передаточного отношения проектируемого рулевого управления приведена на рис.6

Рис. 6. Зависимость передаточного отношения рулевого управления от угла поворота руля.

1.6 Согласование кинематики рулевого привода и подвески

Существует два подхода к согласованию кинематики подвески и рулевого привода. Согласно первому, при ходах отбоя и сжатия подвески не должно происходить поворота управляемых колес; согласно второму, более совершенному, конструктор сознательно задает закон изменения схождения колес при ходах подвески для улучшения управляемости автомобиля и снижения износа шин. По рекомендациям фирмы Порше, которые используются на ВАЗе при проектировании, схождение колес должно увеличиваться при ходе отбоя и уменьшаться при ходе сжатия подвески. Скорость изменения схождения должна равняться 3-4 минутам на сантиметр хода подвески.

Эта работа проводится специалистами отдела общей компоновки и включается синтез кинематики подвески и рулевого управления, в результате которого определяются координаты характерных кинематических точек.

1.7 Расчет параметров зацепления механизма "шестерня-рейка"

Расчет параметров зацепления передачи "шестерня-рейка" имеет ряд особенностей. Поскольку эта передача тихоходная, а также беззазорная, то к профилю зубьев шестерни и рейки предъявляются особые требования по точности.

Исходные данные для расчетов:

1. Модуль по номограммам, обычно из стандартного ряда (1,75;1,9;2,0;…) в зависимости от хода рейки и числа оборотов рулевого колеса: m1=1,9

2. Число зубьев шестерни z1. Также выбирается по номограммам. Для реечных рулевых механизмов обычно лежит в пределах 6…9. z1=7

3. Угол исходного контура aи.ш.=200

4. Угол наклона оси вала шестерни к продольной оси рейки d=00.

5. Угол наклона зуба шестерни b.

Наименьшее скольжение, а следовательно, и наивысший КПД обеспечивается при b=00. при этом на подшипники крепления вала шестерни не действует осевые нагрузки.

Косозубое зацепление принимается при необходимости обеспечения повышенной прочности, а также для механизмов с переменным передаточным числом – для обеспечения плавности работы.

Принимаем b=15050'.

6. Межосевое расстояние a. Обычно принимается минимально возможным по условиям прочности, что обеспечивает компактность конструкции, снижает вес рулевого механизма и обеспечивает хорошую компоновку. а=14,5 мм

7. Диаметр рейки d. Для обеспечения прочности механизма за счет длины зуба принимаем d=26 мм.

8. Ход рейки lр=151 мм.

9. Коэффициент радиального зазора шестерни С1=0,25 мм.

10.

Коэффициент головки зуба инструмента для изготовления шестерни ![]()

11. Коэффициент радиального зазора рейки С2=0,25 мм.

12.

Коэффициент головки зуба инструмента для изготовления рейки ![]()

Расчет параметров шестерни:

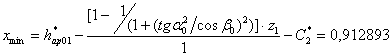

1. Коэффициент смещения исходного контура минимальный (определяется из условия максимального профильного перекрытия)

(8)

(8)

2. Минимальный диаметр ножки зуба.

![]() (9)

(9)

3. Диаметр основной окружности

(10)

(10)

4. Диаметр начальной окружности

![]() (11)

(11)

5. Коэффициент высоты головки зуба

![]() (12)

(12)

6. Угол зацепления (торцовый угол) при изготовлении

![]() (13)

(13)

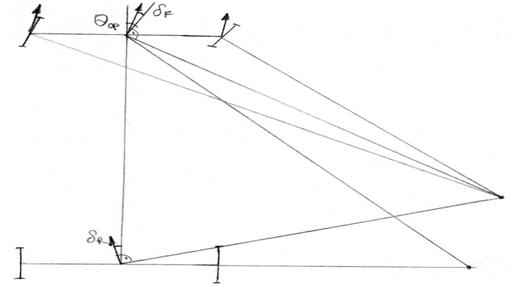

7. Максимальный коэффициент смещения исходного контура x1max определяется из условия, что толщина головки зуба равна 0,4m1. Для расчета требуется диаметр окружности головки зуба da1. предварительный расчет диаметра головки зуба проводится по формуле:

,(см. рис.7.) (14)

,(см. рис.7.) (14)

Рис. 7.

Угол aSK принимается равным 500, а затем корректируется операционным методом по формуле:

![]() (15)

(15)

где

- поправка к углу aSK (рад);

- поправка к углу aSK (рад);

![]() (16);

(16);

![]() (17)

(17)

Достаточная точность при вычислении aSK достигается после 4-х операций

aSK=49,1820

Тогда

![]()

Наконец,

![]() (18)

(18)

8. Коэффициент смещения исходного контура х1 выбирается в пределах х1min<x1<x1max ближе к x1max (по условию прочности)

х1=1,02

9. Диаметр окружности головки зуба шестерни da1 при выбранном х1:

da1=2m1(h*01+ х1)+d01=19,87мм (19)

10. Диаметр окружности ножки зуба шестерни

![]() (20)

(20)

11. Диаметр активной окружности ножки зуба шестерни dn1 рассчитывается в зависимости от знака В:

dn1=dB1 при B£Ф (21)

![]() при В>Ф (22)

при В>Ф (22)

где

![]() (23);

(23);

h*a2 – коэффициент головки зуба рейки

dn1= 13,155 мм

Высота зуба шестерни

![]() (24)

(24)

12. Угол aSK при принятом коэффициенте смещения исходного контура х1:

![]() (25)

(25)

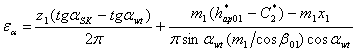

13. Пропорциональное перекрытие в торцовом сечении ea вычисляется в зависимости от А:

(26)

(26)

при А³Ф

![]() (27) при А<Ф

(27) при А<Ф

где А=а-rNa2-0,5dB1cosawt – расстояние между активной линией головки зуба рейки и основной окружностью;

rNa2 – расстояние от оси рейки до активной линии головки зуба

ea=1,0909

14. Осевое перекрытие в торцевом сечении

![]() (28)

(28)

где b2 – средняя ширина зуба рейки

15. Модуль торцевой

![]() (29)

(29)

16. Радиальный зазор шестерни

С1=mnC1*=0,475 мм (30)

17. Основной шаг

Pb=pmncosa01=5,609 мм (31)

18. Коэффициент смещения исходного контура в торцевом сечении

xf1=xn1×cosb1=0,981 (32)

19. Толщина зуба на основной окружности в торцевом сечении

Sbt1=(2 х1tga0+0,5p)cosawtmt+dB1×invawt=4,488210мм (33)

inv awt=tgawt–awt/180=0,01659 (34)

20. Толщина головки зуба шестерни

![]() (35)

(35)

Диаметр контакта шестерни на конце рейки

![]() (36)

(36)

при da1-dy>0 при da1-dy£Ф da1=dy

где rNa2 – расстояние от оси рейки до активной линии головки зуба

dy=18,16

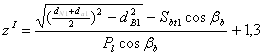

21. Измеряемое число зубьев шестерни

(37)

(37)

округляется в меньшую сторону, где bB=arcsin(cosa0×sinb01) - угол наклона зуба по основной окружности;

Pl=pmncosa01 – основной шаг

z'=2

22. Длина общей нормали

W=(z'-1)Pb+Sbt1cosbB=9,95мм (38)

23. Минимальная активная ширина шестерни

![]() (39)

(39)

1.8 Расчет параметров рейки

1. Угол наклона зуба рейки

b02=d-b01=-15050' (40)

2. Коэффициент головки зуба рейки

h*a2=h*ap01-C*2=1,25 (41)

3. Радиальный зазор рейки

С2=mn C*2=0,475 (42)

4. Расстояние от оси рейки до средней линии зуба

r2=a-0,5d01-mn x1=5,65 мм (43)

5. Расстояние от оси рейки до линии ножки зуба

rf2= r2-mn h*ap02=4,09 мм (44)

6. Расстояние от оси рейки до активной линии головки зуба

rNa2= r2+ mn h*ap01-mn C*2=8,025мм (45)

7. Расстояние от оси рейки до линии головки зуба рейки

ra2= rNa2+0,1=8,125 (46)

8. Средняя ширина зуба рейки

![]() (47)

(47)

9. Расстояние от оси рейки до активной линии ножки зуба

rN2=a-0,5da1cos(aSK-awt)=5,78 мм (48)

10. Высота головки зуба рейки

ha2=ra2-r2=2,475 мм (49)

11. Высота ножки зуба рейки

hf2=r2-rf2=1,558мм (50)

12. Высота зуба рейки

h2= ha2- hf2=4,033 мм (51)

13. Торцовый шаг

![]() (52)

(52)

14. Толщина зуба рейки у ножки

Sfn2=2(r2- rf2)tga0+0,5pmn=4,119 мм (53)

15. Ширина впадины у ножки

Sef2=pmn- Sfn2=1,85 мм (54)

16. Толщина головки зуба рейки

San2=0,5 pmn-( rNa2+0,1- r2)2tga0=1,183 мм (55)

17. Радиус основания ножки зуба рейки

Pf2=0,5 Sef2×tg(450+0,5d0)=1,32 мм (56)

18. Минимальное число зубьев рейки z2min:

![]() (57)

(57)

где lp – ход рейки

![]() - потеря длины (разница

между общим зацеплением и ходом рейки) (58);

- потеря длины (разница

между общим зацеплением и ходом рейки) (58);

![]() (59)

(59)

l1=a-ra2 (60)

![]() (61)

(61)

![]() (62)

(62)

![]() (63)

(63)

z2min=25,35

19. Диаметр измерительного ролика теоретический

![]() (64);

(64);

округляем до существующего d1=4,5 мм

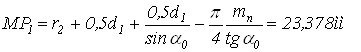

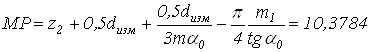

20. Измеряемый размер от края рейки

(65)

(65)

21. Измеряемый диаметр от оси рейки

(66)

(66)

22. Измеряемый диаметр до головки зуба

![]() (67)

(67)

23. Измеряемый диаметр до ножки зуба

![]() (68)

(68)

2. Описание конструкции, представленной в графической части, и ее

анализ

Параметры шасси зависят от типа кузова, расположения двигателя и коробки передач, распределения масс автомобиля и его наружных размеров. В свою очередь, схема и конструкция рулевого управления зависят как от параметров автомобиля в целом, так и от принятых решений по схеме и конструкции других элементов шасси и привода. Схема и конструкция рулевого управления определяются на ранних этапах проектирования автомобиля.

Основой для выбора способа управления и компоновки схемы рулевого управления служат принятые на этапе эскизного проектирования характеристики и конструктивные решения: максимальная скорость, размер базы, колесная формула, распределение нагрузки по осям, минимальный радиус поворота автомобиля и т.д.

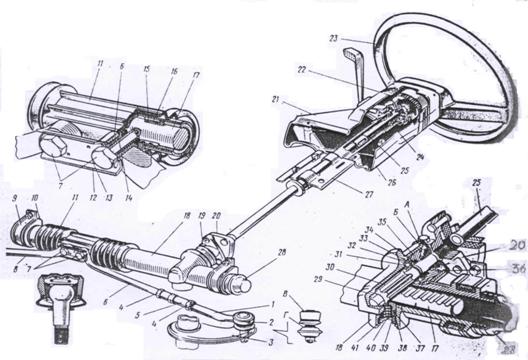

Рис.8.

Рулевое управление автомобиля ВАЗ-2110 состоит из рулевого механизма реечного типа и рулевого привода. Конструкцией, представленной в графической части данного дипломного проекта, является реечный рулевой механизм с тягами в сборе, а также рабочие чертежи его деталей.

Реечные рулевые механизмы более распространены, так как обладают малой массой, высоким КПД и повышенной жесткостью, хорошо компонуются с гидравлическими усилителями, что обусловило их использование на легковых автомобилях с передним расположением двигателя, например, на ВАЗ-2110 применяют рулевое управление из-за того, что у данной модели автомобиля максимальная нагрузка на управляемую ось до 24 кН.

Схема рулевого управления автомобиля ВАЗ-2110 представлена на рис.8. На этом рисунке:

1 - головка наконечника тяги;

2 - шаровой шарнир;

3 - поворотные рычаги;

4 - гайки;

5 - трубчатая тяга;

6 - горизонтальные тяги;

7 - болты;

8 - крепящая тяга;

12 - соединительная пластина;

13 - стопорная пластина;

14 - резинометаллический шарнир;

15 - уплотнительные кольца;

16 - втулка;

17 - рейка;

18 - картер;

19 - хомут;

20 - эластичная муфта;

21 - рулевые тяги;

22 - демпфирующий элемент;

23 - рулевое колесо;

24 - шариковый радиальный подшипник;

25 - вал;

26 - рулевая колонка;

27 - кронштейн;

28 - защитный колпачок;

29 - роликовый подшипник;

30 - приводная шестерня;

31 - шариковый подшипник;

32 - стопорное кольцо;

33 - защитная шайба;

34 - уплотнительные кольца;

35 - гайка;

36 - пыльник;

37 - резиновое кольцо;

38 - стопорное кольцо;

39 - металлокерамический упор;

40 - пружина;

44 - гайка.

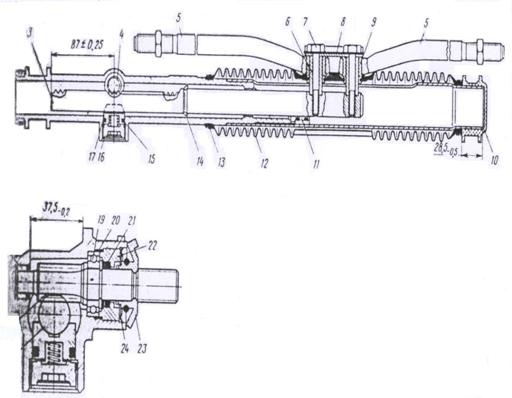

На рис.9 изображен рулевой механизм реечного типа с тягами в сборе.

Рис. 9.

Данная конструкция включает в себя:

1 - защитный колпачок;

2 - картер рулевого механизма;

3 - рейка рулевого механизма;

4 - приводная шестерня;

5 - рулевая тяга;

6 - распорная втулка, ограничивающая ход рейки;

7 - болт крепления рулевой тяги, затягивают с моментами 7,8±0,8 кгс×м и законтривают их отгибанием краев стопорной пластины на грани болтов;

8 - соединительная пластина;

9 - упорная втулка;

10 - опора рулевого механизма, плотно прилегающая к чехлу;

11 - опорная втулка рейки;

12 - защитный чехол, установленный так, чтобы его правый торец находился на расстоянии 28,5-0,5 мм от торца трубы, и закрепленный хомутами;

13 - хомут;

14 - упорное кольцо рейки, ограничивающее ход рейки;

15 - уплотнительное кольцо упора рейки;

16 - гайка;

17 - упор рейки;

18 - роликовый подшипник;

19 - шариковый подшипник;

20 - стопорное кольцо;

21 - уплотнительное кольцо гайки;

22 - гайка крепления подшипника шестерни;

23 - пыльник;

24 - шайба;

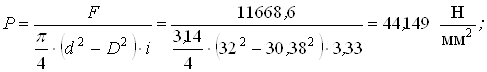

3. Проверочный расчёт на прочность зубчатого зацепления

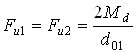

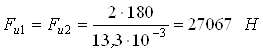

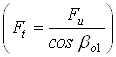

Статическая нагрузка от рулевого колеса ![]() . Тяги, блокируемые в

расчётном положении.

. Тяги, блокируемые в

расчётном положении.

![]()

![]()

|

Рис.19

do1 = 13,3 мм – делительный диаметр шестерни,

Fu – изгибная сила,

Fr – радиальная сила,

Ft – тангенциальная сила,

Fn – нормальная сила.

(91);

(91);

![]() т. к. угол

т. к. угол ![]()

.

.

![]()

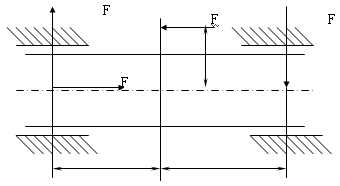

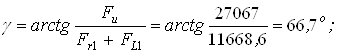

3.2 Нагрузка на рейку

Рис.20 Нагружение рейки

![]()

1 ![]()

2 ![]()

![]()

Схема распределения сил и моментов

![]()

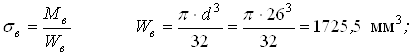

Напряжение изгиба рейки

(92)

(92)

![]()

![]()

Коэффициент запаса прочности ![]() .

.

![]() (93)

(93)

(94)

(94)

FRV – радиальная нагрузка роликового подшипника;

FRR - радиальная нагрузка шарикового подшипника.

![]()

![]()

проявляющиеся при нагрузке

Радиальный шарикоподшипник |

Односторонний закрытый игольчатый подшипник без внутреннего кольца, FRN, Н |

|

|

Fa , H |

FRR , H |

|

| 0 | 13510 | 15820 |

Эвольвентная статическая нагрузка радиального шарикоподшипника.

![]() (95) где

(95) где ![]()

![]()

Коэффициенты работоспособности

С – при динамической нагрузке;

Со – при статической нагрузке;

Св – разрушающая нагрузка, Св = 10 Со .

Для радиального шарикоподшипника:

С = 4650 Н, Со = 2800 Н, Св = 28000 Н.

Коэффициент запаса прочности от износа

![]() (96)

(96)

Втулка игольчатая (односторонний закрепленный игольчатый подшипник без внутреннего кольца)

С = 6191 Н, Со = 4365 Н, Св = 43650 Н.

Запас прочности от разлома

![]()

3.5 Нагрузка установочного винта

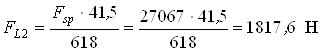

Установочный винт получает нагрузку при воздействии радиальной силы Fr = 985 H и FL1 = 1817,6 H.

Резьба М32 х 1,5

Материал:

· установочный винт GD – Z и Al 4

· втулка CD Al 98 Cu 3

Несущая длина резьбы 5 мм.

![]()

Контактное напряжение

(97)

(97)

Материал для всех, передающих усилие деталей, таких, как рычаги рулевой трапеции, поворотные рычаги, поперечная тяга, шаровые шарниры и т. д., должны обладать достаточно большим относительным удлинением. При перегрузке эти детали должны пластически деформироваться, но не разрушаться. Детали из материала с малым относительным удлинением, например, из чугуна или алюминия, должны быть соответственно толще. При блокировке рулевого управления, при разрушении или ослаблении какой – либо из его деталей автомобиль становится неуправляемым, а авария – практически неизбежна. Вот почему надежность всех деталей играет важную роль.

В данном курсовом проекте на тему "Рулевое управление легкового автомобиля 2-го класса" была рассмотрена конструкция рулевого механизма реечного типа. Приведен расчет параметров зацепления "шестерня – рейка", тяговый расчет автомобиля, в котором определяется внешняя скоростная характеристика, мощностной баланс, время и путь разгона, топливная экономичность.

1. Автомобили. Теория и конструкция. Минск: Высшая школа,1978

2. Документация по техпроцессам ОМО МСП ОАО "АвтоВАЗ"

3. Булавина Н.Ф. Методические указания к лабораторной работе по дисциплине "Экономика отрасли". Тольятти, ТПИ, 1994

4. Гурин Ф.В., Киеников В.Д., Рейн В.В. "Технология автотракторостроения". М.: Машиностроение, 1981

5. Гришкевич А.И., Ломенко Ю.Н. Автомобиль. М.: Высшая школа,1987

6. Иларионов В.А., Морин Н.М., Сергеев Н.М. Теория и конструкция автомобиля. М.: Машиностроение, 1972

7. Логинов М.И. Рулевое управление автомобилей. М.: Машиностроение, 1972

8. Лукин П.П., Гапарянц Г.А., Родионов В.Ф. Конструирование и расчет автомобиля. М.: Машиностроение, 1984

9. Охрана труда в машиностроении. М.:машиностроение, 1983

10. Охрана труда на предпрятиях автомобильного транспорта. М.: Транспорт, 1985

11. Раймпель Й. Шасси автомобиля. М.: Машиностроение, 1987

12. Чайковский И.П., Соломатин П.А. Рулевые управления автомобилей. М. Машиностроение, 1987