Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Дипломная работа: Проект станции технического обслуживания с разработкой участка для ремонта ходовой части легковых автомобилей для ГУ санаторий "Приморье" ст. Океанская г. Владивосток

Дипломная работа: Проект станции технического обслуживания с разработкой участка для ремонта ходовой части легковых автомобилей для ГУ санаторий "Приморье" ст. Океанская г. Владивосток

Федеральное агентство по образованию

Владивостокский государственный университет экономики и сервиса

Институт информатики инноваций и бизнес-систем

Кафедра Сервиса и технической эксплуатации автомобилей

Пояснительная записка

к дипломному проекту

Проект станции технического обслуживания с разработкой участка для ремонта ходовой части легковых автомобилей для ГУ санаторий «Приморье» ст. Океанская г. Владивосток

Владивосток 2009

Введение

Автомобильный транспорт является наиболее массовым и удобным видом транспорта, особенно эффективным и удобным при перевозке грузов и пассажиров на относительно небольшие расстояния. Обладающий большой маневренностью, хорошей проходимостью и приспособленностью для работы в различных климатических и географических условиях. Экономически – эффективная работа автомобильного транспорта обеспечивается рациональным использованием многомиллионного парка подвижного состава – грузовых и легковых автомобилей, автобусов, прицепов и полуприцепов.

Интенсивный рост автомобильного парка требует при обслуживании и ремонте подвижного состава увеличение количества рабочих, обновления оборудования, повышение квалификации ремонтно-обслуживающего персонала.

Своевременное и качественное выполнение технического обслуживания в установленном объеме обеспечивает высокую техническую готовность подвижного состава, снижает потребность в ремонте и обеспечивает его работоспособность в течении установленных сроков эксплуатации. Для выполнения поставленных задач необходимо широко использовать средства диагностики, совершенствовать и обновлять оборудование, инструменты, максимально механизировать зоны ТО и ТР.

Целью моего дипломного проекта является: разработать специализированную станцию технического обслуживания по ремонту легковых автомобилей, рассчитать площадь и спроектировать здание, рассчитать численность работников предприятия, определить потребность в электроэнергии, тепле и воде, спланировать производственный корпус, рассчитать потребность в инвестициях, фонда оплаты труда, расчет производственных расходов, расчет себестоимости и цены, расчет экономических показателей деятельности, оценка экономической эффективности.

1. Аналитическая часть

1.1 Характеристика СТО

В качестве вида деятельности мною было выбрано специализированное СТО по ремонту ходовой части автомобилей. Расположенного в районе станции Океанской на территории ГУ санаторий «Приморье».

Общая площадь предприятия равна примерно 1000 кв. м, в работе задействовано 320 кв. м, а это значит, что обслуживаться одновременно могут до 5 автомобилей.

СТО является малым предприятием автосервиса, где осуществляется специализированное техническое обслуживание легковых автомобилей.

Предприятие представляет собой производственный корпус, в котором выполнено помещение технического обслуживания легковых автомобилей и административное здание, в котором предусмотрены бытовые помещения персонала.

Посты оборудованы 2-х и 4-ех стоечными платформенным и лаптовым подъемниками грузоподъемностью от 3,5 до 6 тон для проведения ремонтных работ, для обеспечения доступа к узлам и агрегатам и для подъема автотранспорта.

Для производственного персонала предприятия выполнено помещение гардероба с душевой кабиной и отдельными шкафами для спецодежды, санузел с кладовой уборочного инвентаря.

Проектом предусмотрены рабочие комнаты администрации предприятия. Проектом предусмотрен кабинет директора, приемная и бухгалтерия. Для оформления заказов, осуществления расчета с клиентами за выполненные услуги запроектировано помещение для расчета посетителей на 1 рабочее место кассира. Режим работы подразделений по ремонту и обслуживанию автомобилей - 1 сменный.

Количество дней в году принято 365 в том числе: рабочих - 265 дней.

Учет рабочего времени осуществляется ежемесячно для соблюдения нормируемого времени каждого работника

1.2 Производственная структура предприятия

Структура ГУ санаторий «Приморье» определяется в основном производственной программой, объёмом и характером выполняемых учреждением услуг. Организационная структура этого предприятия включает руководство: директор, заместитель директора, главный инженер, отдел ОК), службы и подразделения главного инженера (главный механик и главный энергетик, механик, начальник автобазы, слесарь, водитель), отдел заместителя директора(главный бухгалтер, начальник отдела сбыта, начальник отдела снабжения, плановый отдел),отдел кадров (начальник ОК, специалист ОК, инструктор), (см.рис. 1.1).

1.3 Виды деятельности предприятия

В основном санаторий «Приморье» оказывает медицинские услуги. Они составляют 80% ,коммунальные 8%,транспортные 7%, по ремонту помещений 5% (см. рис. 1.2).

Штат предприятия должен составлять 300 человек. В 2005 году численность персонала составляла 258 человек, а уже в 2009 году 295 человек.

Автопарк санатория небольшой. В нем доминируют в основном автомобили отечественного производства. Так на 2009 год количество автомобилей составляет 12 единиц. Из них: Ваз 21101 4ед., Газ33021 2 ед., Паз 3302 1 ед., УАЗ 3962 1ед.,Паз 32053 1ед.,Камаз 53231 1 ед., Тойота Краун 1 ед.

1.4 Основные виды работ на производственном участке

Исследования, проведенные с целью выявления недостатков уже существующих СТО, показало, что при ремонте подвесок, в основном выполняются операции по замене потерявших работоспособность деталей на новые. Городской рынок автомобильных запасных частей насыщен, в основном, запасными частями китайского производства, которые, как правило, низкого качества и не смогут долго прослужить владельцу автомобиля, и запасными частями с автомобильных разборок, где нельзя определить способность детали или узла к долговременной исправной работе. Перечисленные запасные части имеют низкую цену и на них ориентированы владельцы большинства автомобилей. Запасные части, произведенные непосредственно на заводах-производителях автомобилей, имеющие 100% гарантию качества, предлагаются по очень высоким ценам, что недоступно многим автовладельцам.

Поэтому основным направлением работы участка по ремонту и обслуживанию подвесок легковых автомобилей является освоение работ по восстановительному ремонту как можно большего количества наименований деталей и узлов подвесок, наиболее часто выходящих из строя.

2. Технологическая часть

2.1 Организация технического диагностирования автомобилей

Техническое диагностирование является составной частью технологических процессов приемки, ТО и ремонта автомобилей и представляет собой процесс определения технического состояния объекта диагностирования (автомобиля, его агрегатов, узлов и систем) с определенной точностью и без его разборки.

Основными задачами диагностирования на СТО являются следующие:

- общая оценка технического состояния автомобиля и его отдельных систем, агрегатов, узлов;

- определение места, характера и причин возникновения дефекта (в первую очередь это относится к дефектам, влияющим на безопасность дорожного движения и чистоту окружающей среды);

- проверка и уточнение неисправностей и отказов в работе систем и агрегатов автомобиля, указанных в заказе-наряде его владельцем или выявленных в процессе приемки, ТО и ремонта;

- выдача информации о техническом состоянии автомобиля, его систем и агрегатов (в том числе прогнозирование остаточного ресурса) для управления ТО и ремонтом, т.е. подготовки производства и рациональной технологической маршрутизации движения автомобиля по производственным участкам СТО;

- определение готовности автомобиля к государственному периодическому техническому осмотру;

- контроль качества выполнения работ ТО и ремонта автомобиля, его систем и агрегатов;

- создание предпосылок для экономного использования трудовых и материальных ресурсов как со стороны СТО, так и со стороны владельца автомобиля; опосредованное влияние на снижение числа дорожно-транспортных происшествий и других негативных последствий массовой автомобилизации.

Ответственность за решение перечисленных задач на СТО возлагается на технического руководителя станции.

Специфика организации процесса использования диагностического оборудования на СТО в значительной мере обусловливается тем обстоятельством, что деятельность СТО в отличие от АТП направлена в основном на удовлетворение потребностей владельцев индивидуальных автомобилей в технических воздействиях, которые они считают необходимыми в настоящий момент. Особенно характерно это проявляется в послегарантийный период эксплуатации автомобилей.

При определении действительной потребности в тех или иных видах работ на СТО исходят, как правило, из следующих факторов: имеет ли автомобиль неисправности в настоящий момент, какие агрегаты и узлы находятся на стадии отказа и каков их остаточный ресурс (последнее определить наиболее сложно).

Все неисправности и отказы, возникающие в процессе эксплуатации автомобилей, сопровождаются шумами, вибрациями, стуками, пульсациями давления, изменениями функциональных показателей (снижением мощности, тягового усилия, давления, производительности и т. д.). Эти сопутствующие неисправностям и отказам признаки могут служить диагностическими параметрами. Диагностический параметр косвенно характеризует работоспособность элемента (системы, агрегата) машины.

Одним из основных требований, которым должна отвечать организация работ на СТО, является обеспечение гибкости технологических процессов в зонах ТО и ремонта, возможность различных сочетаний производственных операций. Роль связующего элемента управления выполняет диагностирование.

На практике применяются следующие формы диагностирования:

комплексное, т. е. проверка всех параметров автомобиля в пределах технических возможностей оборудования. Частным случаем комплексного диагностирования является экспресс-диагностирование, при котором объем работ ограничен в первую очередь узлами, влияющими на безопасность движения;

выборочное, при котором осуществляются проверки, заявленные владельцем автомобиля. В этом случае все операции диагностирования разбивают на проверки отдельных систем автомобиля. За владельцем оставляется право самостоятельного выбора той или другой работы. Такая форма позволяет варьировать объемы диагностирования в зависимости от технического состояния автомобиля, и поэтому она более гибкая, чем комплексное диагностирование.

Рассмотренные формы диагностирования больше пригодны для профилактической проверки технического состояния автомобиля, т. е. для тех случаев, когда необходимо получить заключение о неисправности того или иного агрегата, узла. Однако если в процессе профилактической проверки будет обнаружена неисправность и возникает необходимость уточнения ее причины, то для решений этой задачи могут потребоваться специальные методы и средства диагностирования.

В процессе производства на СТО выполняются следующие виды диагностирования.

Заявочное диагностирование, проводится по заявке владельца автомобиля в соответствии с заполненными в зоне приемки документами. Этот вид диагностических работ целесообразно проводить в присутствии владельца автомобиля для получения подробной и объективной информации о состоянии технического средства. Заявочное диагностирование осуществляется на участке диагностики двигателей и на участке регулировки развал-схождения колес. В отдельных случаях здесь же производится устранение неисправностей (замена свечи зажигания, регулировка карбюратора и т. п.). Конечным результатом этого вида услуг является контрольно-диагностическая карта, в которую занесены результаты диагностирования и даны рекомендации по устранению обнаруженных неисправностей.

Диагностирование при приемке автомобиля на СТО предназначено для уточнения технического состояния автомобиля и необходимого объема работ, которые в основном определяются на основе заявки его владельца и субъективных данных визуального и органолептического контроля на участке приемки. Однако для 15—20% автомобилей требуется более глубокая проверка. В этом случае автомобиль направляют на участок диагностирования или на пост ТР, если характер дефекта не может быть определен без разборки сборочных единиц и агрегатов. Корректируется маршрут автомобиля по производственным участкам СТО и осуществляется диагностирование его систем и агрегатов, влияющих на безопасность движения.

Диагностирование автомобилей при ТО и ремонте в основном используется для проведения контрольно-регулировочных работ, уточнения дополнительных объемов работ, предусмотренных талонами сервисных книжек (по ТО) и заявкой владельца (по ТР). По результатам. При данном диагностировании может возникнуть необходимость выполнения дополнительных объемов работ, корректировки маршрута перемещения автомобиля к рабочим постам производственных участков СТО. В случае отсутствия соответствующих средств диагностирования на производственных участках ТО и ремонта работы могут выполняться на специализированных постах для заявочного диагностирования.

Применение диагностических средств при ТО и ТР автомобилей позволяет существенно снизить трудоемкость проведения многих контрольно-регулировочных работ, повысить их качество за счет исключения разборочно-сборочных работ, связанных с необходимостью непосредственного измерения структурных параметров автомобиля (зазора между контактами прерывателя, рычагами и толкателями клапанов и т. п.). Экономия времени может быть получена и за счет сокращения подготовительно-заключительных операций, например, при проверке тяговых качеств автомобиля или трансмиссии.

Контрольное диагностирование проводится для оценки качества выполненных на СТО работ по ТО и ремонту автомобиля, его систем и агрегатов. Качество выполненных работ может быть проверено на диагностическом оборудовании, имеющемся на СТО. Например, проверка тяговых качеств автомобилей при испытаниях на стенде с беговыми барабанами позволяет не только полностью заменить сложную в современных условиях проверку автомобилей на дороге, но и быстро, точно установить, соответствуют эти показатели техническим условиям или нет. То же самое можно сказать относительно проверки ходовой части, двигателя, электрооборудования, тормозов автомобиля.

Исходя из выше сказанного, на специализированных участках диагностирования СТО должны выполняться работы по заявкам владельцев автомобилей, а также оказываться помощь участку приемки-выдачи и производственным участкам ТО и ТР в объективной оценке технического состояния автомобилей до и после обслуживания.

Основная часть работ по диагностированию автомобилей, их систем и агрегатов выполняется на специализированном участке СТО. Такие участки имеют все необходимое диагностическое оборудование, обеспечивающее углубленную проверку технического состояния автомобиля: стенды для проверки тяговых показателей автомобилей, тормозов.

Часть работ, не требующих специального стендового оборудования, может быть выполнена на участке приемки автомобилей.

2.1.1 Техническое диагностирование ходовой части автомобиля

Основные неисправности ходовой части, возможные причины их возникновения, способы проверки и устранение дефектов представлены в таблице 2.1.

Таблица 2.1- техническое диагностирование ходовой части

| Причина | Способ проверки | Способ устранения |

| Автомобиль при движении уводит в одну из сторон | ||

| Неравномерно накачены шины | Манометром | Довести давление до нормы |

| Дефект шин | Визуально | Заменить дефектные шины |

| Износ деталей подвески и рулевого управления | Визуально или на стенде | Заменить изношенные детали, провести необходимые регулировки |

| Нарушена регулировка углов установки передних колес | На стенде | Провести регулировочные работы |

| «Прихвачены» передние тормозные механизмы | На тормозной площадке или тормозном стенде | То же или заменить изношенные детали |

| Нарушена регулировка подшипников колес | Визуально качанием или на подвижных гидравлических площадках | То же или заменить подшипник |

| Ослабление гаек крепления колес | Визуально | Затянуть гайки с требуемым моментом |

| Дерганье, тряска или вибрация | ||

| Нарушена балансировка или появилась овальность колес | На балансировочном станке | Сбалансировать колесо, при необходимости заменить диск или шину |

| Нарушена регулировка, ослабло крепление или появился заметный износ подшипников колес | Визуально качанием или на подвижных гидравлических площадках | Отрегулировать или заменить подшипник |

| Изношены или повреждены амортизаторы или их детали подвески | Визуально, на стенде для проверки амортизаторов или на подвижной площадке | Заменить изношенные детали и провести необходимые регулировочные работы |

| Ослабли гайки крепления колес | Визуально | Затянуть гайки требуемым моментом |

| Неравномерно накачены шины | Манометром | Довести давление до нормы |

| Чрезмерно изношены или повреждены Шины | Визуально | Заменить изношенные шины |

| Нарушено крепление картера рулевого механизма | Визуально | Затянуть требуемым моментом |

| Повреждены детали рулевого механизма или ослабло их крепление | Визуально или на стенде | Заменить изношенные детали и провести необходимые регулировки |

| Поврежден маятниковый рычаг | То же | Заменить |

| Изношена шаровая опора | То же | Заменить |

| Крен или раскачивание автомобиля при поворотах или при торможении | ||

| Дефект амортизаторов | Визуально или на стенде | Провести ремонт или замену амортизатора |

| Сломаны или ослабли рессоры или детали подвески | То же | Заменить дефектные детали |

| Изношены втулки или поврежден стабилизатор поперечной устойчивости | Визуально | Заменить изношенные детали |

| Неустойчивость или нестабильность движения | ||

| Неравномерно накачены шины | Манометром | Довести давление до нормы |

| Изношены втулки верхних или нижних тяг или втулки реактивных штанг | Визуально или на стенде | Заменить изношенные детали |

| Нарушена регулировка углов установки передних колес | Проверка на стенде | Провести регулировочные работы |

| Изношены или повреждены рулевые тяги или детали ходовой части | Визуально или на стенде | Заменить изношенные детали и провести регулировочные работы |

| Нарушена балансировка колес | На балансировочном стенде | Провести ремонт и балансировку |

| Изношены задние амортизаторы | Визуально или на стенде | Заменить изношенные детали |

| Тугой ход рулевого колеса | ||

| Низкий уровень жидкости в рулевом гидроусилителе | Визуально | Довести до нормы и прокачать систему |

| Недостаток смазки шаровых шарниров | Визуально | Провести смазочные работы |

| Нарушена регулировка углов установки передних колес | На стенде | Провести регулировку |

| Нарушена регулировка рулевого механизма или низкий уровень масла в нем | Визуально | Провести регулировочные работы или довести до нормы уровень смазки |

| Нарушена регулировка подшипников колес | Визуально или на стенде | Провести регулировку подшипников |

| Поврежден рулевой механизм | То же | Заменить изношенные детали |

| Повреждены шаровые шарниры | То же | Заменить изношенные детали |

| Большой люфт рулевого управления | ||

| Ослабло крепление подшипников колес | Визуально или на стенде | Провести регулировку или заменить подшипник |

| Износ втулок подвески | То же | Заменить втулки |

| Нарушена регулировка рулевого механизма | Визуально или на стенде | Провести регулировку |

| Нарушена регулировка углов установки передних колес | На стенде | То же |

| Изношены рулевые тяги | То же | Заменить изношенные детали |

2.2 Организация технического обслуживания и ремонта на СТО

2.2.1 Организация технологических процессов ТО и ТР автомобилей

Основной организации СТО является Положение о техническом обслуживании и ремонте легковых автомобилей, принадлежащих гражданам. Данное Положение обязательно для всех организаций и предприятий, производящих ремонт этих автомобилей, разрабатывающих нормативно-техническую документацию и осуществляющих подготовку персонала для системы автотехобслуживания независимо от их ведомственной принадлежности.

Техническое обслуживание автомобилей представляет собой комплекс работ, направленных на предупреждение отказов и неисправностей, поддержание автомобилей в исправном состоянии и обеспечение надежной, безопасной и экономической их эксплуатации. Техническое обслуживание включает следующие виды работ: уборочно-моечные, контрольно-диагностические, крепежные, регулировочные, электротехнические, работы по системе питания, шинные, заправочные и смазочные.

По периодичности, перечню и трудоемкости выполнения работы по ТО легковых автомобилей подразделяются на следующие виды: ежедневное техническое обслуживание (ЕО), периодическое техническое обслуживание (ТО), сезонное обслуживание (СО).

ЕО включает заправочные работы и контроль, направленное на каждодневное обеспечение безопасности и поддержание надлежащего внешнего вида автомобиля. Большой частью ЕО выполняется владельцем автомобиля самостоятельно перед выездом, в пути или по возвращению на место стоянки.

ТО предусматривает выполнения определенного объема работ через установленный эксплуатационной) пробег автомобиля. В соответствии с нормативами ТО легковых автомобилей по периодичности ТО-1 через 4000 км, ТО-2 через 16000 км пробега.

СО включает работы по подготовке автомобилей к эксплуатации в холодное и теплое время года согласно рекомендациям предприятий-изготовителей.

ТР предназначен для устранения возникших отказов и неисправностей путем проведения необходимых работ с восстановлением или заменой: у агрегата - отдельных деталей или узлов, кроме базовых; у автомобиля - отдельных деталей, узлов или агрегатов, требующих текущего или капитального ремонта.

КР предназначен для восстановления работоспособности агрегатов с обеспечением гарантированного пробега при условии соблюдения правил эксплуатации. Он предусматривает полную разборку объекта ремонта, дефектовку, восстановлением или замену составных частей с последующей сборкой, регулировкой и испытанием.

Ремонтом называется комплекс работ по устранению возникших неисправностей и восстановлению работоспособности автомобиля (агрегата). Ремонт автомобилей (агрегатов) включает контрольно-диагностические, разборочно-сборочные, слесарные, механические, медницкие, сварочные, жестяницкие, обойные, окрасочные, шиномонтажные, электротехнические и другие работы. Для качественного выполнения ТО и ТР СТО оснащается необходимыми постами, устройствами, приборами, приспособлениями, инструментом и оснасткой, технической документацией. Основная часть работ по ТО и ТР выполняется на 2 постах производственного корпуса в зоне ТО и ТР легковых автомобилей.

2.2.2 Организация работ ТО и ТР легковых автомобилей

При обслуживании автомобилей на СТО особое внимание уделяют неисправностям, которые могут повлиять на безопасность движения. При этом обязательно устраняют выявленные неисправности и ослабление крепления следующих деталей, узлов, агрегатов и систем:

- при регулировочных работах - накладок колодок и тормозных барабанов, педали тормоза, стояночной тормозной системы, рулевого управления, подшипников колес, передних колес;

- при контрольно-диагностических и крепежных работах - сошки и маятникового рычага рулевого управления, рулевого привода, рулевых тяг на шаровых пальцах и шаровых пальцев в гнездах, шаровых опор, шкворней, поворотного кулака, дисков колес, карданной передачи или приводов, рессор и пружин, амортизаторов, рычагов подвески, трубопроводов, шлангов гидравлического тормозного привода, главного тормозного привода, замков дверей, капота и багажника, регулятора давления тормозного привода, двигателя, разделителя, стекол, стеклоомывателя, стеклоочистителя, зеркал заднего вида, устройства обдува и обогрева ветрового стекла, системы вентиляции и отопления;

- при обслуживании систем питания и электрооборудования - системы питания и выпуска газов, фар, передних и задних Фонарей, переключателей света, световозвращателей, звукового сигнала, злектропроводки,аварийной сигнализации, сигнала торможения.

ТО-1 проводится через указанную выше периодичность, но не менее 2-х раз в год для выполнения следующих работ:

- контрольно-диагностических - проверка действия рабочей тормозной системы на одновременное срабатывание и эффективность торможения, действия стояночной тормозной системы, тормозного привода, проверка соединений в рулевом приводе, состояния шин, приборов освещения и сигнализации;

- осмотровых - осмотр и проверка кузова, стекол, номерных знаков, действия дверных механизмов, стеклоочистителей, проверка зеркал заднего вида, герметичности соединений систем смазочной, охлаждения и гидравлического привода включения сцепления, резиновых защитных чехлов на приводах и шарниров рулевых тяг, величины свободного хода педали сцепления и тормоза, натяжение ремня вентилятора, уровней тормозной жидкости в бачках главного тормозного цилиндра и привода выключения сцепления, пружин и рычага в передней подвеске, штанг и стоек стабилизатора поперечной устойчивости.

- крепежных - крепление двигателя к кузову, коробки передач и удлинителя, картера рулевого механизма и рулевой сошки, рулевого колеса и рулевых тяг, поворотных рычагов, соединительных фланцев карданного вала, дисков колес, приборов, трубопроводов и шлангов смазочной системы и системы охлаждения, тормозных механизмов и гидравлического привода выключения сцепления, приемной трубы глушителя;

- регулировочных - регулировка свободного хода педали сцепления и тормоза, действия рабочей и стояночной тормозных систем, свободного хода рулевого колеса и зазора в соединениях рулевого привода, натяжение ремня вентилятора и генератора; доведение до нормы давления воздуха в шинах и уровней тормозной жидкости в питательных бачках главного тормозного цилиндра и привода выключения сцепления.

При ТО-1 также очищают от грязи и проверяют приборы системы питания и герметичность их соединений; проверяют действие привода, полноту закрывания и открывания дроссельной и воздушной заслонок, регулируют работу карбюратора на режимах малой частоты вращения коленчатого вала двигателя. В системе электрооборудования очищают аккумуляторную батарею и её вентиляционные отверстия от грязи; проверяют крепление, надежность контакта наконечников проводов с клеммами и уровень электролита в каждой из банок аккумулятора; очищают приборы электрооборудования от пыли и грязи; проверяют изоляцию электрооборудования , крепление генератора, стартера и реле-регулятора, проверяют крепление стартера, катушки зажигания.

ТО-2 рекомендуется проводить с периодичностью, указанной выше но не менее 1-го раза в год. Перед выполнением ТО-2 или в процессе его целесообразно проводить углубленное диагностирование всех основных агрегатов, узлов и систем автомобиля для установления их технического состояния , определения характера неисправностей, их причин, а также возможности дальнейшей эксплуатации данного агрегата, узла и системы.

При этом устанавливают следующее:

- двигатель - наличие стуков в шатунных подшипниках и газораспределительном механизме, клапанах, зубчатых колесах, развиваемую мощность, неисправность системы зажигания в целом и отдельных её элементов;

- система питания двигателя - подтеканий топлива в соединениях трубопроводов, в плоскостях разъёма, повышенные расход топлива и содержание СО в отработавших газах для прохождения технического осмотра в Госавтоинспекции, состояние деталей цилиндропоршневой группы, системы газораспределения, прокладки головки цилиндров;

- смазочная система двигателя - подтеканий масла в местах соединений и разъёма (сальники коленчатого вала, картер двигателя, крышка распределительного механизма и другие), давление в системе смазки и правильность показания приборов, установленных на автомобиле;

- система охлаждения двигателя - подтеканий охлаждающей жидкости в соединениях и местах разъёма, узлах системы (радиатор, водяной насос и других), перегрев охлаждающей жидкости при работе двигателя под нагрузкой;

- сцепление - пробуксовывание под нагрузкой, рывки во время включения передач, наличие стуков и шумов при работе и переключении передач, неисправность привода сцепления;

-коробка передач - наличия стуков и шумов в рабочем состоянии, самопроизвольное выключение под нагрузкой, наличие течи масла в местах разъёма деталей коробки передач, величину зазора при переключении передач;

-задний мост - наличие стуков и шумов в рабочем состоянии, наличие течи масла в местах разъёма деталей заднего моста, величину суммарного зазора в главной передаче и дифференциале;

- карданный вал и промежуточная опора - зазоры в карданных сочленениях, шлицевых соединениях и в промежуточной опоре карданного вала;

- рулевое управление - усилие, необходимое для вращения рулевого колеса, зазор вала рулевой сошки во втулках, надежность крепления пружин и рычагов передней подвески, а также штанг и стоек стабилизатора поперечной устойчивости;

- рессоры и элементы подвески - наличие поломок листов или пружин, зазоры в соединениях рессорного пальца с втулкой рессоры и с проушиной кронштейнов подвески, параллельность переднего и заднего мостов и их расположение относительно кузова автомобиля;

- элементы кузова - наличие вмятин, трещин, поломок, нарушение окраски автомобиля, правильность работы омыватель ветрового стекла, системы отопления кузова и вентилятора обдува ветрового стекла, состояние замков и петель капота, крышки багажника и дверей.

Кроме того, необходимо проверить и отрегулировать углы установки управляемых колес, эффективность действия и одновременность срабатывания тормозных механизмов, балансировку колес, работу системы зажигания автомобиля, зазор между контактами прерывателя, установку и действие фар, направление светового потока, состояние всего тормозного привода, состояние радиатора, резиновых подушек, подвески двигателя.

При ТО-2 кроме объема работ по ТО-1 выполняют ряд дополнительных операций:

- закрепление радиатора, головки блока цилиндров и стоек коромысел, крышек кожуха головки блока цилиндров, впускного и выпускного трубопроводов, крышки блока распределительных зубчатых колес, корпусов Фильтров очистки масла, поддона масляного картера двигателя, картера сцепления, амортизаторов, топливного бака, глушителя, крышки редуктора заднего моста, стремянки, пальцев рессор, замков и ручек дверей;

- подтяжку гаек крепления фланца к ведущей шестерне главной передачи заднего моста и шарнирных пальцев крепления проушин амортизатора;

- регулировку усилия поворота рулевого колеса, тепловых зазоров клапанов, натяжение цепи привода механизма газораспределения двигателя, зазора между тормозными колодками и дисками колес, зазора в подшипниках ступиц передних колес.

Проверяют качество окраски автомобиля, правильность работы омывателя ветрового стекла, системы отопления кузова и вентилятора обдува ветрового стекла, состояние замков и петель капота, крышки багажника и дверей.

Кроме того, необходимо проверить и отрегулировать углы установки управляемых колес, эффективность действия и одновременность срабатывания тормозных механизмов, балансировку колес, работу системы зажигания автомобиля, зазор между контактами прерывателя, установку и действие фар, направление светового потока, состояние всего тормозного привода, состояние радиатора, резиновых подушек, подвески двигателя.

В системе питания проверяют герметичность топливного бака и соединений трубопроводов, крепление карбюратора и устраняют выявленные неисправности. Снимают карбюратор и топливный насос, разбирают их, очищают и проверяют на специальных- приборах состояние деталей. После сборки проверяют топливный насос на специальном приборе. Проверяют также легкость пуска и работу двигателя.

ТО-1,ТО-2 и СО выполняется в зоне ТО и ТР , оборудованных подъемниками.

При ТР выполняют разборочно-сборочные операции, сварочно-жестяницкие, электротехнические, окрасочные, слесарно-механические.

Жестяницкие работы предусматривают ремонт, устранение вмятин, трещин, разрывов крыльев, капотов, брызговиков, облицовок радиаторов, дверей и других частей кузовов, а также частичное изготовление несложных деталей для ремонта взамен пришедших в негодность.

Разборочно-сборочные работы включают снятие и установку дверей, отдельных панелей или частей кузова, механизмов, стекол и других съемных деталей. Частичную разборку кузова для ремонта его деталей осуществляют в объеме, необходимом для обеспечения качественного выполнения всех ремонтных операций. Для сборки кузовов после ремонта, в том числе установки узлов и деталей на кузов, применяют различные приспособления и наборы инструментов.

Сварочные работы являются неотъемлемой частью жестяницко-рихтовочных работ. Почти все ремонтные операции требуют применения сварки в том или ином объеме. На СТО в рихтовочном цехе применяют газовую и точечную сварку, а в сварочном цехе также применяют электродуговую сварку. Сварку при ремонте применяют при удалении поврежденного участка, правочных работах, установке частей или новых участков кузова и дополнительных деталей, а также заварке трещин, разрывов и пробоин с наложением или без наложения заплат, вставок в зависимости от площади и состоянии поврежденной поверхности кузова. В кузовном сварочном, жестяницком участках работают 3 человека.

Окрасочное отделение предназначено для окраски со снятием старого лакокрасочного покрытия, подкраски местных повреждений, окраски отдельных деталей кузова и нанесения различного вида защитных слоев. Общий технологический процесс окраски включает подготовку поверхности под окраску, грунтование, шпатлевание, шлифование, нанесение промежуточных и внешних слоев покрытия. При этом необходимо строго соблюдать режимы сушки в сушильной камере, предусмотренные для каждого нанесенного слоя покрытия.

Электрокарбюраторный цех предназначен для обслуживания приборов электрооборудования автомобиля, неисправность которых не может быть устранена при ТО непосредственно на автомобиле, а также для обслуживания карбюраторов, топливных насосов, отстойников, топливных и воздушных фильтров, топливопроводов и других приборов системы питания автомобилей, снятых с них на постах ТО и ТР.

Топливная аппаратура, требующая углубленной проверки, регулировровки или ремонта, поступает в цех и с поста диагностирования. Приборы, детали и узлы системы питания, поступившие на участок, очищают от загрязнений, проверяют и ремонтируют на специализированном оборудовании. После этого отремонтированные карбюратор, топливный насос и другие детали испытывают на специализированных стендах. После испытания все приборы и детали системы питания устанавливают на автомобиль.

При ТР электрооборудования выполняют разборку приборов и агрегатов на отдельные узлы и детали, контроль и выявление дефектов узлов и деталей, замену мелких негодных деталей, зачистку и проточку коллектора, восстановление повреждений изоляции соединительных проводов и выводов катушек, напайку наконечников проводов, сборку прибора и агрегата, испытание на специализированном стенде.

В конце всех работ осуществляют окончательную проверку качества ремонта и регулировки.

2.2.3 Структура технического обслуживания автомобилей

Участок моечно-уборочных работ

Перед подачей автомобиля в зоны приемки и выполнения операций по техническому обслуживанию и ремонту необходимо подвергнуть автомобиль мойки.

Мойка предназначена для тщательного удаления грязи с наружных частей шасси и кузова автомобиля

Участок приемки-выдачи

Приемка- это комплекс работ по определению общего технического состояния автомобиля и необходимого объема ТО и ремонта.

Выдача- комплекс контрольно-осмотровых работ по определению фактического объема и качества выполненных работ.

Участок технического диагностирования

Техническое диагностирование является составной частью технологических процессов приемки, ТО и ремонта автомобилей и представляет собой процесс определения технического состояния объекта диагностирования (автомобиля, его агрегатов, узлов и систем) с определенной точностью и без его разборки

Функциональная схема, представленная на рисунке 2.1 Структура технологических процессов обслуживания автомобилей

Производственный участок

На производственных участках выполняются работы по техническому обслуживанию автомобилей, сезонному обслуживанию, техническому ремонту и капитальному ремонту. Для качественного выполнения технических работ участок оснащается необходимым оборудованием, приборами, приспособлениями, инструментом и оснасткой а так же технической документацией.

Зона ожидания- выдачи

В зоне ожидания- выдачи СТО имеется стоянка для хранения автомобилей, которые ожидают своей очереди на ремонт или выдача которых по каким-либо причинам задерживается.

2.2.4 Технические требования к автомобилям, узлам и агрегатам, выпускаемым из ТО или ремонта

Технические требования к автомобилям, узлам и агрегатам, выпускаемым из ТО или ремонта- регламентируется в пределах объема работ, выполненных в соответствии с действующей нормативно-технической документацией на основании заказа-наряда, изложены ниже. Эти требования распространяются также на все виды сопутствующих работ.

К автомобилю:

- автомобиль, выпускаемый со СТО, должен быть чистым;

- соединения, подлежащие проверке и креплению в соответствии с объемом работ, должны соответствовать требованиям (моменты затяжки резьбовых соединений определяются рекомендациями предприятий-изготовителей, а соединения, подлежащие креплению шплинтами и стопорными кольцами, фиксируются в соответствии с требованиями конструкции);

- уровень масла в картере двигателя, коробки передач, раздаточной коробке, ведущего моста,рулевого механизма должен соответствовать требованиям заводов-изготовителей;

- герметичность сальниковых уплотнений, прокладок и соединений, выбрасывание или течь масла, смазок, охлаждающей, тормозной и амортизационных жидкостей не допускается. Однако «потение» и образование масленых пятен не нарушающих нормальной работы не является браковочным признаком;

- электроприборы и соединения топливной системы должны быть герметичными;

- обслуживание узлов и деталей автомобиля производится в соответствии с требованиями завода-изготовителя, а уровни жидкостей в бачках смывателей, тормозной и системе охлаждения должны соответствовать норме;

- на неметаллических шарнирах, резиновых втулках подвески, защитных чехлах и кожухах не допускаются разрывы и трещины;

- содержание окиси углерода (СО) в отработавших газах не должно превышать установленной нормы.

К двигателю:

- прогретый до рабочей температуры двигатель должен запускаться от привода стартера в соответствии с требованиями технической документации, устойчиво работать на всех режимах, без «провалов» увеличивать частоту вращения коленчатого вала при открывания дроссельной заслонки. Посторонние шумы и стуки, пропуск отработавших газов через уплотнения системы выпуска не допускается. Глушитель должен быть исправленным;

- давления масла в системе смазки прогретого двигателя, плотность и температура охлаждающей жидкости (тосол, антифриз) при движении автомобиля должны соответствовать норме;

- температурные зазоры в механизме привода клапанов должны соответствовать норме, а клапаны обеспечивать герметичность камер сгорания. Прокладки головки блока впускного и выпускного коллекторов не должны иметь надломов и разрывов, а болты шпильки - повреждений резьбы и головок;

- замененные коренные и шатунные вкладыши должны соответствовать ремонтным размерам шеек коленчатого вала, поршневые кольца не залегать в канавках поршня, а зазоры в замках колец соответствовать нормам;

- величина натяжения ремня вентилятора и цепи (ремня) привода распределительного вала определяется нормативами;

- детали системы вентиляции картера, фильтры и воздухоочиститель должен быть промыт и последний заправлен свежим маслом (фильтрующий элемент заменен). Смазка в двигателе, а также фильтрующие элементы должны быть заменены (промыты), центрифуга промыта и очищена;

- жалюзи радиатора должны легко открываться и фиксироваться в любом положении, в лопастях вентилятора не допускаются трещины.

По системе питания:

- при замене или ремонте карбюратора должна быть выполнена регулировка всех его систем, а приводы управления его дроссельной и воздушной заслонками работать без заеданий;

- отремонтированный топливный бак промывается и окрашивается. Топливный насос после ремонта должен развивать давление, соответствующее норме.

По системе зажигания:

- распределитель зажигания должен обеспечивать бесперебойное искрообразование на всех режимах работы двигателя, его контакты должны быть чистыми, а зазор между ними (угол замкнутого состояния) соответствовать норме;

- центробежные и вакуумные автоматы опережения должны обеспечивать углы опережения зажигания в соответствии с нормами, свечи зажигания - быть чистыми и проверенными на искрообразование, а зазоры меду их электродами соответствовать норме;

- провода высокого напряжения не должны иметь повреждений изоляции, иметь наконечники, предусмотренные конструкцией, и исправные подавательные напряжения.

По сцеплению:

- сцепление должно полностью выключатся и плавно включаться, не допускается пробуксовка и шум выжимного подшипника;

- свободный ход педали сцепления должен соответствовать норме, а педаль сцепления возвращаться в исходное положение без заеданий.

По коробке передач и раздаточной коробке:

- переключение передач должно производиться бесшумно и без заеданий. Не допускаются самопроизвольное выключение передач, стуки и удары, указывающие на неправильное зацепление шестерен;

- блокировочное устройство механического переключения раздаточной коробки должно исключать возможность включения понижающей передачи при выключенном переднем мосту.

По карданной передаче:

- при трогании с места, движении и остановке автомобиля в карданной передаче не должно быть шума и вибрации;

- недопустимы деформация и видимые трещины деталей карданной передачи. Зазоры в ее шлицевом соединении и в шарнирах не должны превышать нормы, не должно быть заедания в шлицевом соединении;

- биение карданного вала должно быть в пределах нормы, а несоответствие монтажных меток не допускается.

По ведущему мосту

- в трансмиссии при трогании с места, движении и остановке автомобиля не допускаются стук или шум повышенной громкости (высокого тона);

- температура картера главной передачи при движении автомобиля не должна превышать нормы;

- смещение ведущего моста или углы установки ведущих колес должны быть правильно отрегулированы.

По подвеске:

- при движении автомобиля не должно быть стуков и скрипов в его подвеске, а работоспособность амортизаторов должна соответствовать норме;

- недопустимы трещины на рычагах, поперечине (балке) передней подвески и стабилизаторе поперечной устойчивости. Рычаги, реактивные штанги и другие детали подвески не должны иметь деформаций;

- состояние рессор (пружин), шаровых опор, шарниров резинометаллических и резиновых втулок, подушек, защитных колпаков и чехлов должно соответствовать норме, а углы установки управляемых колес правильно отрегулированы.

По рулевому управлению:

- изменение усилий на ободе рулевого колеса при повороте управляемых колес в любом направлении должно происходить плавно (без рывков и заеданий в рулевом механизме), а суммарный люфт в рулевом управлении не должен превышать предельных значений; максимальный угол поворота должен ограничиваться только устройствами, предусмотренными конструкцией автомобиля. Запрещены перемещения узлов рулевого управления относительно кузова, не предусмотренные конструкцией автомобиля;

- рулевое колесо не должно иметь осевой люфт;

- замок противоугонного устройства должен блокировать рулевой вал только после извлечения ключа зажигания из положения «рулевое колесо блокировано».

По тормозной системе:

- однократное нажатие на педаль тормоза должно обеспечивать эффективное и одновременное торможение колес левой и правой стороны. При полном торможении педаль (рычаг) тормоза не должна доходить до упора, а возвращаться в исходное положение под действием возвратной пружины должна быстро и без заеданий, ее свободный ход должен соответствовать норме;

- трещины дисков и тормозных барабанов не допускаются, а эллипсность (овальность) должна соответствовать норме;

- поверхности накладок тормозных колодок, тормозных барабанов и дисков должны быть чистыми (следы смазки не допускаются). Предельный износ накладок тормозных колодок не допускается;

- детали, узлы и механизмы тормозных систем, относящиеся к элементам гарантированной прочности (тормозная педаль и ее кронштейн, тормозные цилиндры, колодки и накладки тормозные барабаны и диски, трубопроводы и элементы их крепления), не подлежат замене на аналогичные непромышленного изготовления и не соответствующие требованиям предприятий-изготовителей автомобилей;

По электрооборудованию:

- клеммы и полюсные зажимы батареи должны быть очищены и смазаны, вентиляционные отверстия пробок прочищены;

- агрегаты, узлы и приборы системы электрооборудования, освещения, световой и звуковой сигнализации должны быть проверены, исправны и отрегулированы в соответствии с действующими требованиями;

- электропроводка должна быть закреплена, иметь исправную изоляцию и надежный контакт в соединениях;

- автомобиль оснащается только предусмотренными конструкцией внешними световыми приборами. Допускается установка изготовленных промышленностью противотуманных фар и фонарей, а также фонарей заднего хода. Техническое состояние внешних световых приборов должно соответствовать действующим требованиям.

2.3 Технология ремонта передней подвески

2.3.1 Анализ на работоспособность передней подвески Toyota Corona

При движении автомобиля по дороге обеспечиваются относительные перемещения в кинематических парах. От двигателя через шлицы хвостовика передаётся вращательное движения на ступицу колеса . В следствии давления на боковые поверхности шлицов возникает износ, через некоторое время появляются зазоры, что приводят к возникновению вибраций, и затем ведёт к усиленному износу поверхностей. В результате динамических нагрузок происходит откручивание гайки с вала привода колеса . Это приводит к тому, что меняется зазор в подшипниках . Из-за этих зазоров происходит неравномерное распределение нагрузок, что приводит к износу посадочных мест внутреннего и наружнего кольца подшипника. При попадании грязи через сальники во внутрь ступицы, происходит износ поверхности соприкосновения внутреннего кольца подшипника со ступицей колеса.

При движении автомобиля по дороге в нижней шаровой опоре попадает пыль и влага во внутрь между поверхностями нижнего шарового пальца и поворотного кулака , что приводит ускоренному износу поверхности соприкосновения шарового пальца с поворотным кулаком . При динамических нагрузках колеса на нижней шаровой опоре откручивается гайка с шарового пальца , что приводит к появлению зазоров в следствии чего приводит к нежелательным стукам шарового пальца об подшипник шаровой опоры.

После анализа работоспособности передней подвески автомобиля и составления схемы разборки,

2.3.2 Схема разборки подвески автомобиля ВАЗ 2110

Составляется схема разборки и технологическая карта разборки. В процессе разборки производится дефектация деталей и зависимости от вида дефекта, и рассчитывается коэффициенты годности-Кг, замены- Кзам и износа- Кизн.

Схема разборки расположена на листе формата А4.Технолгическая карта разборки представлена в таблице№2.2

Таблица 2.2- Технологическая карта разборки

| № п/п | Наименование операций | Тех. Условия на разборку | Инструмент, оборудование | Время разборки | Разряд работ | Прим. |

| 1 | Установить автомобиль на подъёмник | Подъёмник мод. П157 | 3 | |||

| 2 | Открутить гайки М12 | Головка S=19 вороток | 3 | |||

| 3 | Снять колесо | 3 | ||||

| 4 | Вытащить втулку | Отвёртка | 3 |

2.3.3 Технологический процесс восстановления шаровой опоры

Схемы технологического процесса ремонта шаровой опоры

В технологической части дипломного проекта разрабатывается технологический процесс восстановления работоспособности изношенных поверхностей подшипника шаровой опоры. Составляем карту маршрутно-технологического процесса ремонта подшипника шаровой опоры автомобиля Toyota Corona.

При восстановлении подшипника шарового шарнира выбираем такой способ ремонта, при котором не требуется разборка шарнира, так как конструкция шаровых шарниров автомобиля Toyota Corona неразборная. Для восстановления шаровых опор подходит способ ремонта по системе SJR.см. плакат № 9.

С помощью американской технологии «SJR System» производится ремонт всех шаровых соединений и подшипников скольжения на любом оборудовании и транспортных средствах.

Поэтапное описание процесса восстановления шарового шарнира

1.-Снять пыльник. Проверить пыльник на наличие порезов, трещин.

2.-Помыть шаровую опору. Убрать старую смазку.

3.-Шаровой шарнир зажимают в тисках.

4.-Проверить наличие люфта. Для проверки использовать динамометрический ключ. Проворачивая шаровой палец вокруг своей оси замерить крутящий момент, который не должен быть менее 0,3 Нм (если менее, то восстановление нецелесообразно).

В корпусе шарового шарнира, делается технологическое отверстие и нарезается резьба.

1.-К отверстию подсоединяется экструдер (наконечник накручивается на резьбу), с другой стороны к экструдеру подводится сжатый воздух под давлением 8кгс.

2.-С помощью газовой горелки, нагревая корпус экструдера, расплавляют полимер, находящийся в корпусе экструдера. Температура плавления полимера 200оС. Во время заполнения полимера полости шарового шарнира, шаровой палец вращают относительно корпуса опоры.

| Наименование дефекта | Наименование операции | Оборудование (наименование) | Приспособ. и инстр. | Разряд работ | Норма времени | Примечание |

| Износ пошипник шарового шарнира | 1. Моечная | Высокочастотная моечная машинка | Сжаты воздух,щелочь Профф 2000 | 4 | 3 | Убрать старую смазку |

| 2. Дефектовочная | Тиски | Динамом. ключ | 4 | 1,5 | ||

| 3. Фрезерная |

Вертик.-фрез. 6Р12,тисы станочн. |

Шпоночная фрезаÆ 8мм |

4 | 3 | ||

| 4. Моечная | Высокочастотная моечная машинка |

Сжатый воздух, щелочь ПРОМ 2000 |

4 | 3 | Удалить остатки изношенного подшипника | |

| 5. Слесарная | Экструдер, компрессор, газовая горелка | Термометр | 4 | 12 | Температура 200°С, наполнение полимером под давлением 8 кгс | |

| 6. Слесарная |

Отвертка, Расстворитель. |

Герметик | 4 | 1 | Герметизация профрезерованного отверстия | |

| 7. Контрольная | Динамометрич. ключ | 4 | 1,5 | Момент не более 1,96-5,86 Нм |

3.-После остывания полимера, динамометрическим ключом проверяют крутящий момент вращения шарового пальца, он должен быть не более 1,96-5,86 Нм.

4.-Технологическое отверстие заделывают герметиком.

Описанная выше технология требует применения материала полиуретана – полимера с уникальными свойствами, применяемого для изготовления деталей для сверхтяжелых условий эксплуатации.

Полиуретан, из-за сложной технологии производства, применяется в основном только для особо ответственных узлов (детали подвески автомобиля), где применение резины (каучука) неоправданно, в силу малого срока службы и достаточно средних эксплуатационных характеристик.

Последние разработки в области химических технологий позволили применять полиуретан в машиностроении и при сервисном обслуживании автомобилей.

В таблице 3.3 приводится карта маршрутного технологического процесса восстановления шаровой опоры передней подвески легкового автомобиля.

Расчёт режимов

1. Мойка

При мойке шарового шарнира используется высокочастотная моечная машина.

Частота колебаний: 1500 Hz

Моечная жидкость: Химический состав на основе щелочей ПРОМ 2000.

Температура моющей жидкости. 800С. После мойки шарнир обдувают струей сжатого воздуха.

2. Сверление (фрезерование отверстия)

Деталь – корпус шаровой опоры. Материал - сталь 45: sв = 61 МПа. Оборудование -станок вертикально-фрезерный модели 26Р12; фреза шпоночная из быстрорежущей стали Р18; Æ 8 мм.

1. Определяем глубину фрезерования

![]() мм, (3.17)

мм, (3.17)

![]() мм,

мм,

где Do- диаметр фрезы

2. Подача при фрезеровании

![]() мм/об.

мм/об.

3. Определяем расчётную скорость резанья при фрезеровании

![]() ; (3.19)

; (3.19)

где Кv = KLv × KMv × KHv - поправочный коэффициент.

KLv- коэффициент, учитывающий глубину отверстия в зависимости от диаметра фрезы KLv = 1,0;

KMv- коэффициент, учитывающий влияние материала.

Для стали

![]() (3.20)

(3.20)

где a = 0.9

sв = 61 МПа

![]()

KMv- коэффициент, учитывающий материал фрезы

Для фрезы из быстрорежущей стали KMv = 1,0; то

![]() (3.21)

(3.21)

![]()

![]() постоянная для данных условий

фрезерования

постоянная для данных условий

фрезерования

![]() показатели степени

показатели степени

T- стойкость фрезы

Принимаем

Cv = 9,8; bv = 0,4; Xv = 0; Yv = 0.7; m = 0,2;

Получим

![]() м/мин

м/мин

4. Определяем расчётную частоту вращения шпинделя

![]() об/мин (3.22)

об/мин (3.22)

![]() об/мин

об/мин

По паспорту станка 6Р12

nmin = 31,5 об/мин

nmax = 1400 об/мин

Принимаем число оборотов ![]() об/мин и пересчитываем скорость

фрезерования

об/мин и пересчитываем скорость

фрезерования

![]()

![]() ,м/мин (3.23)

,м/мин (3.23)

![]() м/мин

м/мин

Основные режимы фрезерования

S = 0,16 мм/об

V = 35,16м/мин

n = 1400 об/мин

5. Определяем крутящий момент

![]() (3.24)

(3.24)

где СМ = 0,0345; q = 2,0; Y = 0,8 для стали

Кp- поправочный коэффициент;

D- диаметр фрезы.

![]() Hм;

Hм;

6. Определяем осевую силу фрезерования

![]() (3.25)

(3.25)

где ![]() постоянная для данных условий

фрезерования Ср = 68;

постоянная для данных условий

фрезерования Ср = 68;

![]() поправочный коэффициент Кp = 0,89;

поправочный коэффициент Кp = 0,89;

q = 1; Y = 0,7- показатели степени.

![]() H

H

7. Мощность фрезерования

![]() (3.26)

(3.26)

где Мкр- крутящий момент;

n- частота вращения шпинделя.

![]() кВт

кВт

2.4 Расчет основных показателей СТО

2.4.1 Специализированная городская станция технического обслуживания

Годовой объем работ

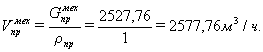

![]() , (2.10)

, (2.10)

где Др.г - число дней работы предприятии в году;

Тсм - продолжительность смены, ч;

![]() - коэффициент использования

рабочего времени поста (

- коэффициент использования

рабочего времени поста (![]() )

)

![]() чел.-ч,

чел.-ч,

Таблица 2.4- Виды выполняемых работ на специализированной СТО

| Число обслуживаемых автомобилей в год | Годовой объем работ на данном участке | Разовая трудоемкость чел/ч | ||

| 1 | Прием и выдача | 600 | 150 | 0,25 |

| 2 | Мойка уборка | 1000 | 500 | 0,5 |

| 3 | Дефектовка ходовой части | 600 | 300 | 0,5 |

| 4 | Зам. тормозных колодок (пер.) | 500 | 300 | 0.6 |

| 5 | Зам. тормозных колодок (зад.) | 400 | 400 | 1 |

| 6 | Прокач. тормозной системы | 800 | 400 | 0.5 |

| 7 | Замена крестовины | 300 | 300 | 1 |

| 8 | Зам. игольчатого подшипника | 300 | 300 | 1 |

| 9 | Рем. шаровой опоры | 400 | 280 | 0.7 |

| 10 | Развал-схождение | 800 | 640 | 0.8 |

| 11 | Замена шруса | 300 | 400 | 1.1 |

| 12 | Замена сайленблоков | 400 | 200 | 0.5 |

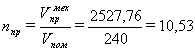

Число рабочих постов

![]() , (2.11)

, (2.11)

где ТП - годовой объем постовых работ, чел.-ч (если все работы выполняются на постах, то тогда ТП = ТГ);

![]() - коэффициент неравномерности

поступления автомобилей на обслуживание (для СТО

- коэффициент неравномерности

поступления автомобилей на обслуживание (для СТО ![]() ;

;

ФП - годовой фонд рабочего времени поста;

Рср - среднее число рабочих, одновременно работающих на посту, Рср = 2.

![]() поста

поста

Годовой фонд рабочего времени

![]() час, (2.12)

час, (2.12)

где Др.г - число дней работы предприятии в году;

Тсм - продолжительность смены, ч;

![]() - коэффициент использования

рабочего времени поста (

- коэффициент использования

рабочего времени поста (![]() )

)

![]() час,

час,

Число уборочно – моечных постов

На данной СТО принимаем один уборочно – моечный пост, как для мойки автомобиля для приведение его в ремонтопригодность, так и для обыкновенной мойки автомобиля.

Число вспомогательных постов

Число постов на участке приемки (выдачи) автомобилей

![]() , (2.13)

, (2.13)

где ![]() - коэффициент неравномерности

поступления автомобилей;

- коэффициент неравномерности

поступления автомобилей;

![]() - суточная продолжительность

работы участка приемки автомобилей, ч;

- суточная продолжительность

работы участка приемки автомобилей, ч;

![]() - 2…3 - пропускная способность

поста приемки, авт./ч.

- 2…3 - пропускная способность

поста приемки, авт./ч.

![]() пост,

пост,

Автомобиле - места ожидания на СТО рекомендуется принимать из

расчета 0,5 на один рабочий пост.( ![]() )

)

Автомобиле - места хранения на СТО для хранения готовых автомобилей

![]() , (2.14)

, (2.14)

где МГ - число готовых к выдачи автомобилей;

ТВВ - среднее время пребывания автомобиля на СТО после его обслуживания до выдачи владельцу (около 4 ч);

ТВ - продолжительность работы участка выдачи автомобилей в сутки, ч.

![]() места

места

2.4.2 Расчет численности работников предприятия

Технологически необходимое число производственных рабочих

![]() чел, (2.15)

чел, (2.15)

где ТГ – годовой объем работ предприятия, чел.-ч;

ФТ - годовой фонд времени технологически необходимого рабочего при одноместной работе, ч. Принимают ФТ равным 2000 ч для производств с нормальными условиями труда.

![]() чел,

чел,

Штатное число производственных рабочих

![]() чел, (2.16)

чел, (2.16)

где ФШ – годовой (эффективный) фонд времени «штатного» рабочего, ч. Принимают ФШ равным 1790 ч для производств с нормальными условиями труда.

![]() чел,

чел,

Вспомогательные рабочие и младший обслуживающий персонал

В зависимости от типа СТО и вида выполняемых работ число

вспомогательных работников рекомендуется принимать ![]() % от РШ =1.

% от РШ =1.

Административно - технические работники

Число административно - технических работников (АТР) до 20% от РШ =1 или по фактически установленным должностям.

2.4.3 Расчет площадей

Расчет площадей зон ТО и ТР

![]() м2, (2.17)

м2, (2.17)

где ![]() - площадь, занимаемая автомобилем

в плане ( по габаритным размерам), м2;

- площадь, занимаемая автомобилем

в плане ( по габаритным размерам), м2;

![]() - число постов;

- число постов;

![]() – коэффициент плотности расстановки

постов

– коэффициент плотности расстановки

постов

![]() м2

м2

Расчет площадей производственных участков

![]() м2, (2.18)

м2, (2.18)

где ![]() – суммарная площадь

горизонтальной проекции по габаритным размерам оборудования (постов), м2;

– суммарная площадь

горизонтальной проекции по габаритным размерам оборудования (постов), м2;

![]() – коэффициент плотности расстановки

оборудования

– коэффициент плотности расстановки

оборудования

- для участка по ремонту ходовой части

Таблица 2.5 участок по ремонту ходовой части

| 1№ п/п | кол-во | Наименование | Площадъ,м2 |

| 1 | 2 | Подъёмник 2-х стоечный | 9 |

| 2 | 1 | Тормозной стенд | 3 |

| 3 | 1 | Верстак с тумбой | 1,3 |

| 4 | 2 | Тележка с инструментами | 0,6 |

| 5 | 1 | Ларь для отходов | 0,2 |

| 6 | 1 | Шкаф для хранения расходных материалов | 0,7 |

| 7 | 1 | Автомобиль | 7 |

| ВСЕГО | 21,8 | ||

![]() м2,

м2,

- для участка развал-схождения

![]() м2,

м2,

- для моечного участка

Таблица 2.7 Моечный участок

| № п/п | кол-во | Наименование | Площадъ,м2 |

| 1 | 1 | Мойка высокого давления | 0,1 |

| 2 | 1 | Шкаф для моющих средств и ветоши | 0,7 |

| 3 | 1 | Автомобиль | 8 |

| ВСЕГО | 8,8 | ||

![]() м2,

м2,

Расчет площадей складских помещений

![]() м2, (2.19)

м2, (2.19)

где aоб - площадь помещения, занимаемая оборудованием складов (вместимости для хранения смазочных материалов, насосы, стеллажи и прочее);

КП = 2,5 - коэффициент плотности расстановки оборудования.

- склад запасных частей ![]() м2,

м2,

- склад эксплуатационных материалов ![]() м2,

м2,

- склад смазочных материалов ![]() м2,

м2,

Расчет площади зоны хранения (стоянки) автомобилей

![]() м2, (2.20)

м2, (2.20)

где аГ - площадь, занимаемая автомобилем в плане (по габаритным размерам), м2;

nСТ - число автомобиле - мест хранения;

КП - ![]() - коэффициент плотности

расстановки автомобиле - мест хранения.

- коэффициент плотности

расстановки автомобиле - мест хранения.

![]() м2,

м2,

Расчет площадей административно-бытовых помещений.

Площадь служебных помещений:

Для административоно-технического персонала из расчета 1 кабинет 13м2 ; кабинет руководителя - 20м2.

Площадь бытовых помещений:

Гардеробные: закрытый способ хранения одежды ![]() м2,но минимум места для четверых

человек 4 м2

м2,но минимум места для четверых

человек 4 м2

- Туалеты: принимаю 1 туалет – 1,5x1,3 (2м2)

- Душевые: открытая душевая кабина – 0,9 х 0,9м принимаю 2 душевые кабины (1,6м2)

- Помещение для клиентов: 10м2.

- Комната для курения: 8 м2.

2.4.4 Определение потребности в электроэнергии, тепле и воде

Годовой расход силовой электроэнергии

![]() кВт ч, (2.21)

кВт ч, (2.21)

где ![]() - установленная мощность токоприемников

по группам оборудования, кВт ч;

- установленная мощность токоприемников

по группам оборудования, кВт ч;

![]() - коэффициент загрузки

оборудования, представляющий собой отношение расчетного (теоретически

потребного) количества единиц оборудования к количеству единиц этого

оборудования, принятому в проекте. Для укрупненных расчетов

- коэффициент загрузки

оборудования, представляющий собой отношение расчетного (теоретически

потребного) количества единиц оборудования к количеству единиц этого

оборудования, принятому в проекте. Для укрупненных расчетов ![]()

![]() - действительный годовой фонд

времени работы оборудования при заданной сменности, ч

- действительный годовой фонд

времени работы оборудования при заданной сменности, ч

![]() - коэффициент спроса, учитывающий

неодновременность работы потребителей. При укрупненных расчетах

- коэффициент спроса, учитывающий

неодновременность работы потребителей. При укрупненных расчетах ![]() в среднем можно принять

равным 0,3 - 0,5.

в среднем можно принять

равным 0,3 - 0,5.

![]() кВт ч,

кВт ч,

Годовой расход электроэнергии для освещения

![]() кВт ч, (2.22)

кВт ч, (2.22)

где ![]() - норма расхода электроэнергии в

ваттах на 1м2 площади пола освещаемого помещения за 1 час (удельная мощность);

- норма расхода электроэнергии в

ваттах на 1м2 площади пола освещаемого помещения за 1 час (удельная мощность);

![]() - средняя продолжительность

работы электрического освещения в течение года, ч. Для средних широт

- средняя продолжительность

работы электрического освещения в течение года, ч. Для средних широт ![]() при двух

сменной работе

при двух

сменной работе ![]()

![]() - площадь пола освещаемых

помещений, м2.

- площадь пола освещаемых

помещений, м2.

Удельная мощность осветительной нагрузки ![]() принимается для

производственных помещений - 12, административно - бытовых - 15, складских - 7,

вспомогательных - 8.

принимается для

производственных помещений - 12, административно - бытовых - 15, складских - 7,

вспомогательных - 8.

![]() кВт ч,

кВт ч,

![]() кВт ч,

кВт ч,

![]() кВт ч,

кВт ч,

Годовой расход тепла на отопление зданий

![]() ккал/год, (2.23)

ккал/год, (2.23)

где ![]() - тепловая характеристика зданий,

принимается в пределах

- тепловая характеристика зданий,

принимается в пределах ![]()

![]() - объем здания по наружному

обмеру, м3;

- объем здания по наружному

обмеру, м3;

![]() ккал/год,

ккал/год,

Суточный расход воды для производственных и хозяйственных нужд для производственных нужд на одного производственного рабочего - 20 л;

![]() л,

л,

для хозяйственно-бытовых нужд на одного работающего - 25 л;

![]() л,

л,

для пользующихся душем на одного человека - 50 л;

![]() л,

л,

на непредвиденные цели 10% от общего расхода.

![]() л,

л,

3. Конструкторская часть

3.1 Работа и конструктивные особенности подвесок

3.1.1 Обзор конструкций подвесок легковых и грузовых автомобилей

Работа подвески основывается на преобразовании энергии удара при наезде на неровность в перемещение упругого элемента подвески, вследствие чего сила удара, что передаётся на кузов, уменьшается и плавность хода возрастает. Подвеска автомобиля обеспечивает упругую связь рамы или кузова с мостами и колёсами, плавность хода, устойчивость и проходимость автомобиля. Плавность определяет комфортность езды. Устойчивость определяет способность противодействовать заносам и опрокидыванию, т.е. безопасность. Проходимость определяет способность преодолевать различные препятствия. Заметим, что здесь не обходится без компромиссов. Поскольку эти требования весьма противоречивы. Например, мягкое подрессоривание иногда ухудшает устойчивость автомобиля. И наоборот — повышение жесткости ухудшает комфортность езды, уменьшает ресурс.

Подвеска автомобиля состоит из упругого, направляющего и гасящего устройств. Некоторые подвески включают также стабилизатор поперечной устойчивости.

Упругое устройство подвески служит для уменьшения динамических нагрузок, обусловленных главным образом действием части веса автомобиля G'a , приходящегося на колеса[7]

При наезде колеса на неровность дороги упругое устройство подвески сжимается, значительно смягчая удар, передаваемы от колеса на кузов. Разжимаясь, оно сообщает кузову колебания, которым подбором соответствующей характеристики упругого устройства можно придать желаемый характер. Применение упругого устройства позволяет исключить копирование кузовом профиля дорожных неровностей и улучшить плавность хода автомобиля, при этом создается возможность движения без неприятных ощущений и быстрой утомляемости людей и повреждений перевозимых грузов. Хорошей плавностью хода считается такая, при которой кузов совершает колебания с частотой 1—1,3 Гц.

Упругое устройство состоит из одного или нескольких упругих элементов, которые могут быть металлическими или неметаллическими. Металлические упругие элементы наиболее распространены на автомобилях, их выполняют в виде листовых рессор, спиральных пружин и торсионов (стержней работающих на скручивание). Неметаллические упругие элементы делятся на резиновые, пневматические и гидравлические. Они обеспечивают упругость подвески за счет упругих свойств резины, воздуха и жидкости. Эти упругие элементы значительно меньше распространены, чем металлические.

В подвесках современных автомобилей стали широко использовать комбинированные упругие устройства, объединяющие два или более упругих элемента (металлических и неметаллических) и сочетающие их преимущества.

Для обеспечения движения автомобиля на его раму (кузов) необходимо передать от ведущих колес силу тяги РТ, которая возникает под действием момента Мк. Рассмотрим, каким образом происходит эта передача. Приложим к центру колеса две равные по величине РТ, но противоположные по направлению силы РТ', и РТ¢¢.Сила РТ' не может быть передана на раму и кузов упругим устройством, выполненным в виде спиральной пружины. Для передачи этой силы предназначен рычаг , который называется направляющим устройством подвески. Направляющее устройство воспринимает также реактивный момент PТ r (r — радиус колеса), стремящийся повернуть мост автомобиля в направлении, противоположном вращению колес. При торможении через направляющее устройство на раму от колеса передается тормозная сила, и им воспринимается тормозной момент, стремящийся повернуть мост в направлении вращения колес. Кроме того, через направляющее устройство передаются боковые силы, возникающие, например, при повороте автомобиля.

Направляющее устройство не только передает продольные и поперечные силы и их моменты. Оно определяет характер перемещения колес относительно рамы (кузова) автомобиля. По типу направляющего устройства подвески делят на две основные группы: зависимые и независимые. Отличительной особенностью зависимой подвески, схема которой показана на рисунке 2.2 а, является наличие жесткой балки, связывающей левое и правое колеса оси, вследствие чего перемещение одного из них в поперечной плоскости передается другому).

Независимая подвеска (рисунок 2.1 б) характеризуется тем, что колеса одной оси не имеют между собой непосредственной связи и подвешены одно независимо от другого. При применении независимой подвески перемещение одного колеса не вызывает перемещения другого. По направлению движения колеса относительно дороги и кузова автомобиля независимые подвески могут быть разделены на подвески с перемещением колеса в поперечной, продольной и одновременно продольной и поперечной плоскостях.

При движении автомобиля в результате наезда колес на неровности дороги возникают колебания кузова и колес. Эти колебания гасятся с помощью устройства , называемого гасящим или амортизатором. Принцип действия гидравлического амортизатора сводится к превращению механической энергии колебаний за счет жидкостного трения в тепловую энергию и последующему ее рассеянию.

Корпус амортизатора, заполненный амортизаторной жидкостью, прикреплен к балке моста . В корпусе находится поршень , в котором имеются отверстия и клапаны . Шток поршня связан с рамой автомобиля. В процессе колебаний кузова и колеса поршень совершает возвратно-поступательное движение. При ходе сжатия (колесо и кузов сближаются) амортизаторная жидкость из полости под поршнем вытесняется в полость над поршнем, а при ходе отдачи (колесо отдаляется от кузова) перетекает в обратном направлении. При этом жидкость проходит через отверстия, прикрываемые клапанами, испытывает сопротивление и в результате жидкостного трения обеспечивается гашение колебаний.[8]

По принципу действия гидравлические амортизаторы подразделяются на амортизаторы одностороннего и двустороннего действия. Первые обеспечивают гашение колебаний только при ходе отдачи, а вторые — при ходе отдачи и сжатия. Сопротивление, создаваемое амортизатором двустороннего действия при ходе сжатия, обычно в 2—5 раз меньше, чем при ходе отдачи. Это необходимо для того, чтобы толчки и удары от дорожных неровностей в минимальной степени передавались на кузов автомобиля.

Зависимая рессорная подвеска — так называется неразрезная балка-мост с упругим элементом в виде рессоры. Она состоит из собственно балки с размещённым внутри редуктором, полуосями, подшипником, тормозным щитом, тормозным механизмами и ступицами колёс и собственно самих колёс. Посредством кованых скоб балка соединяется с рессорой. Рессора передним концом жестко соединяется с кузовом при помощи осевого шарнира. Задний конец оснащен серьгой, обеспечивающей при сжатии рессоры плавное изменение её длины, т.е. при жёстком креплении она работать не будет. При эксплуатации такой подвески следует следить за исправностью амортизаторов, целостности рессор, состоянии резинометаллических втулок, которые могут применятся в шарнирных соединениях, где серьга крепится к кузову и где рессора крепится к серьге. Также существуют зависимые подвески с пружинным элементом. Это модификация зависимой балки подвески. Применяется она на «Нивах», вазовском «классике», а также на иномарках начала 80-х : Opel Record, Audi 80,100(неведущие). Состоит и балки с вышеперечисленными внутренностями, также из пружин, амортизаторов и пяти реактивных тяг одной поперечной и четрёх продольных. Они обеспечивают жесткость относительно продольной и поперечной осей автомобиля. В рессорной продольную жесткость обеспечивают рессоры. По эксплуатационным показателям рессорная подвеска выигрывает у пружинной, поскольку рессоры за счёт своего внутреннего трения листов дают значительное демпфирование колебаний и по комфортности передвижения превосходят пружинные элементы .

Зависимые подвески широко применялись в джипах второй мировой войны — «Виллис», «Додж ¾». Они отличаются неприхотливостью в обслуживании, конструктивной простотой. В сочетании с упругими рессорными элементами они обеспечивают достаточную комфортность передвижения. Однако имеют и свои недостатки. Они не отвечают требованиям управляемости автомобиля. На скоростных участках дороги с неровностями они склонны к уводу автомобиля в сторону. Зависимая подвеска обеспечивает жесткую связь между правым и левым колёсами, в результате чего перемещение одного из них в поперечном направлении передаётся другому, что приводит к наклону кузова.

Передние зависимые подвески представляют из себя практически неизменную заднюю подвеску, но в сочетании с поворотными шарнирами. Типичный представитель таких подвесок — Mercedes G-klasse, Jeep Cherockee, Nissan Patrol и конечно же УАЗ, который и сегодня оспаривает право быть лучшим джипом. Как показывают гонки, созданный когда-то по заказу армии и внедрённый в серийное производство, УАЗ является серьезным конкурентом для многих импортных внедорожников. Независимая подвеска характеризуется отсутствием жесткой связи между колёсами одного моста. Каждое колесо подвешено независимо от другого. В результате чего при наезде одним колесом на неровность, его колебания не передаются другому колесу, уменьшается наклон кузова и повышается в целом стойкость автомобиля во время движения. Весьма разнообразны. Они делятся на два основных типа: свечные и рычажные. Свечные — Максферсон, рычажные — поперечнорычажные, двухрычажные, продольнорычажнае, косорычажные. Рычажные хороши тем, что достаточно просты по своей конструкции. Они отвечают требованиям управляемости автомобиля. Даже на самых неровных участках дороги при правильном балансе и распределении сил и моментов рычажные подвески обеспечивают должную управляемость и устойчивость. Наиболее любимы конструкторами рычажных подвесок — поперечно-рычажные. Они по преминению охватывают самую широкую гамму автомобилей: от «Формулы 1» до знаменитого Hummer.

Поперечно-рычажные подвески. Широко применяются на обычных автомобилях, часто на спортивных и суперкарах, таких как Jaguar XJ 200, Chevrolet Corvette, также являются основными для гоночных машин класса «формула» от Ф-1600 до Ф1. Из внедорожников стоит отметить успешное применение двухрычажных поперечных подвесок на «Багги». В сочетании с такими элементами, как блокировка осевого дифференциала, они успешно применяются на этих типах машин. Багги — не полноприводники, у них всего один ведущий мост, как правило, задний, на который приходится от 50 до 70% веса. Такие подвески имею Mitsubishi Pagero, вышеупомянутый Hummer, и все «паркетные» внедорожники. Из отечественной техники успешное применение нашла двурычажно — поперечная передняя подвеска на «Ниве». Она достаточно компактна, жестка, надежна и проста.

Поперечно-рычажные подвески бывают двух типов: двухрычажно-поперечные и однорычажно-поперечные. Двурычажно-поперечная подвеска состоит из нижнего рычага, шарнирно закреплённого с кузовом (в основном на подрамнике) и поворотным кулаком, если это передняя, и тормозным щитом в заднем варианте; верхнего рычага, шарнирно соединенного с кузовом и кулаком или щитом амортизатора, и пружинной стойки в сочетании с витыми пружинными элементами. Основной недостаток этих подвесок — в шарнирном сочленении с кузовам применены резинометаллические втулки (сайленблоки) долговечность которых весьма ограничена. А их замена дело трудоемкое.

Другой тип «рычажной» подвески — продольно-рычажная. Пример ее применения — автомобиль «Запорожец ЗАЗ 968». Конструкторская мысль, заложенная в ней, благодаря своей простоте она нашла применение в кроссе. Техническое обслуживание сводится к внешнему осмотру (наличие трещин коррозии и т.д.), смазке и замене амортизаторов. [8]