Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Контрольная работа: Назначение, основные параметры, классификация, устройство и маркировка движителей самоходных машин

Контрольная работа: Назначение, основные параметры, классификация, устройство и маркировка движителей самоходных машин

Назначение, основные параметры, классификация, устройство и маркировка движителей самоходных машин

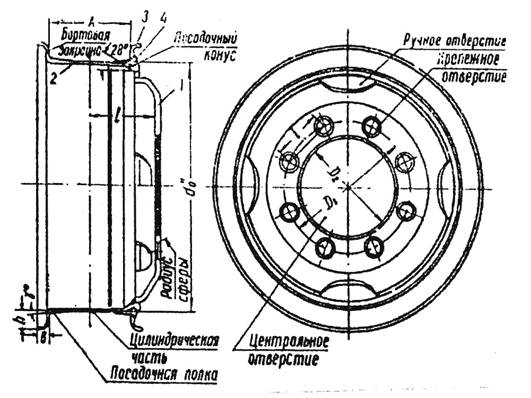

Колесо состоит из обода и центральной части. Обода колеса служит жестким основанием, благодаря которому эластичная шина, наполненная сжатым воздухом, способна реализовать нагрузку. Основными параметрами обода являются:

1. Ширина обода А (рис. 1), которая измеряется расстоянием между его бортовыми закраинами. Она определяет конфигурацию профиля накаченной шины, оказывая существенное влияние на долговечность шины, боковую устойчивость колеса и другие эксплуатационные характеристики.

Рис. 1. Основные параметры колес 1 - диск; 2 - обод; 3 - бортовое кольцо; 4 - замочное кольцо

2. Диаметр d и угол наклона у посадочных полок. Посадочные полки обода являются основанием, на которое опираются борта шины. Посадочные полки обода выполняются с углом конуса 5, 10 и 15 градусов. В результате натяга бортов шины на коническую полку обеспечивается полная их посадка и исключается проворот шины относительно обода. Плотная посадка бортов шины на ободе способствует герметизации колеса, что необходимо при применении бескамерных шин.

3. Профиль бортовых закраин.

Конфигурация профиля закраины соответствует наружному профилю борта. Наиболее важно для работы шины имеет размер высоты закраины h. Она зависит от размеров профиля обода и шины.

Ширина бортовой закраины в выбирается исходя из условий, исключающих порез боковины шины при максимальной её деформации.

Центральная часть колеса - это переходное звено, связывающее обод колеса со ступицей экипажа. Выполняется эта часть либо в виде штампованного диска, постоянно соединенного с ободом, либо в виде массивных, полых, чаще литых спиц, являющихся составной частью ступицы.

1.1 Классификация колес

Колеса, так же как и шины, принято классифицировать по их принадлежности к тому или иному типу машин с выделением в отдельную группу колес, предназначенных для специфических эксплуатационных условий. Таким образом, основные группы, на которые делится ассортимент колес, следующие, а именно для:

1. легковых автомобилей;

2. грузовых автомобилей, автобусов, троллейбусов, прицепов;

3. тракторов и сельскохозяйственных машин;

4. специальных условий эксплуатации.

По типу применяемых шин колеса подразделяют для:

1. камерных шин;

2. бескамерных шин.

По конструкции колеса могут быть:

1. дисковыми;

2. бездисковыми.

По конструкции обода колеса делят на:

1. однокомпонентные (неразборные);

2. многокомпонентные (разборные).

По конфигурации профиля обода колеса могут быть:

1.разборными (плоскими и полуглубокими)

2.неразборными (глубокими).

По технологии изготовления обода делятся на:

1. обода из горячекатаного проката;

2. штампованные;

3. профилированные;

4. комбинированные, отдельные элементы которые могут быть получены различными, перечисленными выше способами.

Особенности колеса как механизма.

Основным преимуществом колеса как механизма является возможность экономии работы при перемещении груза за счет замены трения скольжения, возникающего на границе двух взаимно перемещаемых тел, значительно меньшими по величине трения качения.

1.2 Требования, предъявляемые к колесам

Обеспечение надежности работы машины в течение всего срока службы.

Колесо должно иметь минимальный вес.

Момент инерции, т.е. маховой момент колеса, должен быть как можно меньше.

Колесо должно иметь допустимые величины дисбаланса, радиального и осевого биения.

Колесо должно обеспечивать хороший отвод тепла.

Конструкция колеса должна обеспечивать минимальную трудоемкость монтажа и демонтажа шины на обод и установки колеса на автомобиль или трактор.

Для колес, предназначенных под установку бескамерных шин, обязательным требованием является герметичность обода, так как без этого вообще невозможна эксплуатация.

2. Пневматические шины

Пневматические шины должны обеспечивать:

1. плавность движения машин при эксплуатации их в различных дорожных условиях, благодаря чему создается комфортабельность езды, предохраняются детали машин от поломок и износа, лучше сохраняются перевозимые грузы при движении по неровной дороге. Эластичность шин уменьшает разрушающее действие автомобиля на полотно дороги, а трактора - на структуру почвы;

2. необходимое сцепление автомобиля или трактора с опорным основанием, как в продольном, так и в боковом направлениях, так как от этого зависит величина тяговых и тормозных усилий, которые может развивать машина без опасности пробуксовки и скольжения, а также склонность к заносу и боковому скольжению машин при действии боковых сил;

3. бесшумность движения, что является элементом комфортабельности езды и приобретает особое значение для городского транспорта;

4. проходимость в условиях неусовершенствованных дорог, мягких почв и бездорожья.

2.1 Классификация шин

Шины классифицируются: по способу герметизации, величине внутреннего давления воздуха и назначению.

По способу герметизации шины делят на два типа: камерные и бескамерные.

По величине внутреннего давления воздуха шины делятся на два основных класса: шины постоянного и переменного давления. Шины постоянного давления применяют для обычных условий эксплуатации и в свою очередь подразделяются на шины высокого давления и шины низкого давления.

В настоящее время основное применение находят шины низкого давления, отличающиеся увеличенными размерами профиля, меньшим количеством слоев и большей эластичностью каркаса, что наряду с существенным улучшением амортизирующих качеств обеспечивает большую площадь опоры шины с дорожным основанием. В результате этого уменьшается удельное давление в контакте и улучшается проходимость машин при движении по мягким грунтам.

Шины с переменным давлением предназначены для работы в трудных дорожных условиях. К этой категории относятся шины с регулируемым давлением воздуха, арочные шины и пневматики.

По принадлежности рассматриваемые шины классифицируются на шины для:

1 легковых автомобилей;

2 грузовых автомобилей;

3 тракторов и сельскохозяйственных машин.

Шины для тракторов и сельскохозяйственных машин подразделяются на шины ведущих колес, шины направляющих колес и шины несущих колес.

Шины ведущих колес применяются на тракторах и самоходных сельскохозяйственных машинах. По применению шины можно разделить на шины для обычных условий эксплуатации и шины для специфических дорожных и климатических условий. К шинам первой группы предъявляются общие требования, в то время как к шинам второй группы - повышенные требования по прочности, по проходимости или же по обеспечению работы в определенных климатических условиях. Ко второй группе относятся усиленные шины, шины повышенной и высокой проходимости. Они предназначены для работы в условиях низких температур (морозостойкие), а также в условиях тропического климата.

Шины повышенной и высокой проходимости предназначены для эксплуатации в условиях неусовершенствованных дорог и бездорожья. К ним относятся обычные шины, имеющие протектор с крупно рельефным рисунком, а также шины с регулируемым давлением воздуха, арочные шины и пневматики. Морозостойкие шины изготовляются из резины, которые имеют высокую прочность и эластичность при работе в условиях низких температур.

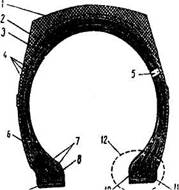

2.2 Покрышка

Тракторная покрышка представляет собой прочную резинотканевую конструкцию, которая служит для восприятия нагрузки и защищает камеру от повреждений и от чрезмерного растягивания (раздувания) при наполнении сжатым воздухом. Покрышка состоит из следующих основных частей: каркаса, бортов, подушечного слоя (брекера), протектора и боковин (рис 2).

Покрышки различных типов одинаковы по структуре конструкции. Но конструкция и материал элементов у покрышек разных типов отличаются друг от друга.

Каркас 5 является основой покрышки и придает ей прочность, упругость, гибкость и обусловливает конфигурацию. Каркас несет на себе основную часть сложной нагрузки, воспринимаемой шиной. Борта 12 предназначены для крепления покрышки на ободе колеса. Борт покрышки состоит из слоев корда, кромок слоев корда 4, крепительных 7 и бортовых 9 ленточек, бортового проволочного кольца 8, обернутого тканевыми прорезиненными лентами. Проволочное кольцо придает борту прочность и жесткость. Для того чтобы покрышка более прочно и устойчиво садилась на обод колеса, у покрышек больших размеров предусматривается два-три бортовых кольца. Наружный край борта, имеющий овальную форму, называется пяткой 11, а внутренний (прямой) - носком 10. Для защиты от механических повреждений при монтаже и демонтаже шин, а также во время работы колеса, борта покрышки по наружной поверхности покрываются одной или двумя прорезиненными лентами 9 из чефера.

Рис.2. Устройство покрышки: 1-беговая дорожка;2-протектор;3- подушечный слой (брекер);4-слои корда;5- каркас;6-боковина; 7-крепительные ленты крыла;8-проволочное кольцо;9-бортовая лента; 10-носок; 11 -пятка; 12-борт покрышки.

2.3 Протектор шин

Протектор состоит из толстого профилированного слоя резины с определенным рисунком, обеспечивающим сцепление шины с дорогой. Протектор накладывается на подушечный слой покрышки. Часть протектора, соприкасающаяся непосредственно с поверхностью дороги во время качения колеса, называется беговой дорожкой.

Протектор шины воспринимает удары со стороны неровностей дорожной поверхности, предохраняя каркас от проколов, порезов, прорывов. Протектор подвергается постоянному воздействию солнечных лучей и осадков.

Для шин грузовых автомобилей толщина протектора равна 14,5...32,0 мм. Рисунок протектора шины должен обеспечивать:

- высокое сцепление шины с поверхностью дороги;

- предохранение колеса от продольного и бокового скольжения (поперечные канавки протектора предотвращают продольное скольжение, а продольные - поперечное скольжение, занос);

- отвод влаги по канавкам и хорошую самоочищаемость шины;

- отвод тепла, образующегося при качении шины;

- эластичность протектора, мягкость и бесшумность движения машины и др.

Рисунки протектора можно разделить на три основных типа (рис. 3): дорожный, повышенной проходимости, универсальный (комбинированный).

Рисунок протектора повышенной проходимости состоит из массивных грунтозацепов, разделенных широкими и глубокими канавками. Рисунки протектора выполняются в виде «елки», «косой елки», «расчлененной елки» и др. Расположение грунтозацепов под углом к центральной линии беговой дорожки покрышки способствует увеличению плавности взаимодействия шины с дорогой при качении колеса. Покрышки с таким рисунком предназначены для эксплуатации в условиях бездорожья, на мягких грунтах, на дорогах, покрытых грязью или снегом, и используются для самоходной техники.

В этих условиях косые и глубокие грунтозацепы обеспечивают хорошее охлаждение шины. Однако эти шины из-за отсутствия продольных канавок на протекторе слабо защищают машину от боковых заносов на крутых поворотах и при движении по профилированной дороге, а также по дороге, покрытой жидкой грязью, льдом или плотно укутанным снегом.

2.4 Камера

Камера тракторной шины представляет собой кольцеобразную замкнутую резиновую трубу с воздушным клапаном, который называется вентилем. Камера служит только для удержания сжатого воздуха. В зависимости от типов шин камеры выполняются с различной толщиной стенок (1,5...5,0 мм).

Камеры изготовляются из специальных резин с большим содержанием натурального или синтетического каучука (до 45...50%).

Так как автомобильные камеры не могут сохранять избыточного давления воздуха даже при незначительных проколах, то наряду с обычными выпускают специальные камеры. Они мало чувствительны к проколам и выполняются:

- с утолщенными стенками и тканевой прослойкой;

- с клеевой массой, помещаемой в ячейках по беговой части камеры;

- с губчатой резиной, заполняющей внутреннюю часть покрышки;

- с диафрагмой во внутренней полости камеры.

Размеры камер соответствуют типу и размеру покрышек, с которыми они комплектуются.

2.5 Вентили камер

Вентиль камеры представляет собой воздушный обратный клапан, который служит для наполнения, удержания и выпуска воздуха из камеры. Колпачок-ключ препятствует проникновению пыли, грязи, масла внутрь вентиля. Применяются стандартные вентили с пружинным золотником. Они просты по устройству и надежны в эксплуатации. В зависимости от типа и размера обода, а также от установки шин (сдвоенной или одинарной) вентили выпускаются различной длины и формы (прямые, изогнутые).

Вентили камер грузовых шин выполняются изогнутой формы для удобства обслуживания и предохранения от попадания грязи внутрь вентиля.

2.6 Маркировка шин и камер

Шины

На каждой шине должна быть проставлена четкая маркировка, включающая в себя:

1. Товарный знак (индекс) предприятия-изготовителя.

2. Обозначение шины - условное обозначение ее основных размеров.

Диагональные шины с отношением высоты профиля Н к его ширине В, равным 0,88 и более, имеют дюймовое обозначение, с Н/В = 0,82 смешанное. Радиальные шины имеют смешанное обозначение, буквенный индекс R и дополнительный индекс серии, характеризующий отношение Н/В.

Примеры обозначения диагональной шины:

Дюймовое обозначение 8,40 - 15, где 8,40 - ширина профиля, дюймы; 15 - посадочный диаметр, дюймы;

Смешанное обозначение 155 - 13/6,15,-13 где 155/6,15 - ширина профиля, мм/дюймы; 13 - посадочный диаметр, дюймы.

Пример обозначения радиальной шины:

1. 205/70R14, где 205 - ширина профиля шины мм; 70 - индекс серии при котором (Н/В = 100); R - индекс радиальной шины; 14 - посадочный диаметр, дюймы.

2. Модель - условное обозначение разработчика шины и порядковый номер разработки.

3. Заводской номер - условное обозначение, определяющее завод - изготовитель: индекс, дату изготовления и порядковый номер пневматической шины.

4. Индекс грузоподъемности (для старых шин - норма слойности) - условное обозначение прочности каркаса, определяющее максимально допустимую нагрузку на шину.

5. Обозначение стандарта, по которому производится шина.

6. Штамп отдела технического контроля (ОТК) с указанием сорта шины.

Возможны дополнительные маркировки:

1. Балансировочная метка, нанесенная в наиболее легкой точке при изготовлении шины, подлежащей балансировке, кроме шин 650 - 16 и 5,00 — 16.

2. На шинах радиальной конструкции с текстильным брекером - буква Т.

3. Знак направления вращения в виде стрелки на боковине в случае направленного рисунка протектора.

4. Radial - для радиальных шин.

5. Steel - с металлокордом в брекере, помещается рядом с обозначением модели.

6. Категория скорости, кроме шин с максимальной скоростью ниже 120 км/ч.

7. Tubeless - для бескамерных шин.

8. Знак М S - для шин с зимним рисунком протектора.

9. Made in RUS - обозначение страны - изготовителя (Россия).

10.DOT - обозначение гарантии качества шин на соответствие стандарту № 109 США.

11.Е (Е - проверено соответствие шин требованиям Правил № 30 ЕЭКООН; 5 - проверено по Швеции).

3. Особенности конструкции колес тракторов и комбайнов

3.1 Колеса грузовых автомобилей

Грузовые автомобили снабжены одинаковыми по размеру колесами. Колеса грузовых автомобилей снабжены дисками с плоским ободом. На ободе монтируется два съемных бортовых кольца, одно из которых неразрезное, а второе (замочное) - разрезное. У некоторых автомобилей на ободе имеется только одно съемное разрезное кольцо, одновременно выполняющее функции замочного кольца. На некоторых грузовых автомобилях колеса не имеют дисков. Внутренняя поверхность обода такого колеса выполнена на конус. Колесо устанавливают на коническую поверхность ступицы и закрепляют пружинами. Между ободьями задних сдвоенных колес установлено проставочное кольцо. Все шпильки колес имеют правую резьбу.

3.2 Колеса тракторов

Колеса тракторов общего назначения имеют одинаковый размер колес. Задние колеса универсально-пропашных тракторов обычно большего диаметра. На них приходится до 70% нагрузки от массы трактора, что обеспечивает лучшее сцепление колес с поверхностью почвы. Передние колеса несут меньшую нагрузку, чем задние, и поэтому легче управляются и обеспечивают хорошую прямолинейность движения, что важно при междурядной обработке. У некоторых пропашных тракторов диски задних колес привернуты болтами к фланцу вала и к кронштейнам ободов колес. Переставляя диски колес с одной стороны фланца вала и кронштейна обода на другую, можно изменять колею задних ведущих колес.

3.3 Колеса комбайнов

Ведущее колесо состоит из диска и профилированного обода, на который надета шина с камерой. Диск, отбортованный по внешнему диаметру, приварен к ободу дуговой электросваркой. Колесо крепится на фланце оси болтами. Накладка, приваренная к диску колеса, усиливает его в зоне крепления. Шина размером 530 - 640 мм имеет высокие почвозацепы тракторного типа. Почвозацепы расположены на поверхности шины наклонно, по форме «елочки». Шины должны быть смонтированы на колесах так, чтобы отпечаток протектора на почве был обращен вершиной назад. Обратное расположение протектора способствует залипанию колеса почвой.

4. Рабочее оборудование тракторов

К основному рабочему оборудованию тракторов относят навесную систему, тягово-сцепное устройство и механизм отбора мощности.

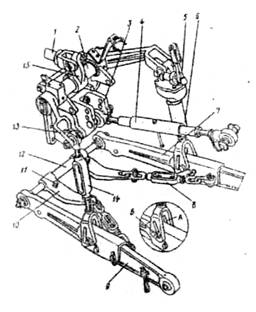

4.1 Навесная система с гидравлическим приводом

Для облегчения труда механизатора (присоединения различных сельскохозяйственных машин и орудий, управления ими непосредственно из кабины, подъема трактора, регулирования его колеи и других операций) используется гидравлический привод. На рассматриваемых колесных тракторах установлена раздельно- агрегатная гидравлическая система, состоящая из отдельных элементов (агрегатов), соединенных трубопроводами. Это позволяет присоединять рабочие машины и орудия к трактору в наиболее удобных местах (спереди, сзади, сбоку).

Раздельно-агрегатная навесная система состоит из механизма навески и гидравлической системы. Гидравлическая система служит для подъема, опускания, удержания в определенном положении присоединенных к трактору машин и орудий, перевода их в транспортное положение, регулировка глубины обработки почвы, а также позволяет передать часть мощности двигателя к рабочим органам сельскохозяйственных машин. Гидравлическая система колесных тракторов включает в себя масляный бак с фильтром, масляный насос, распределитель, трубопроводы, силовые цилиндры. Механизм навески предназначен для присоединения к трактору машин, орудий и регулировки их положения относительно поверхности поля. Он состоит из двух продольных (нижних) тяг с удлинителями, центральной (верхней) тяги, двух раскосов и двух стяжек с кронштейнами, поворотного вала с поворотным рычагом и двумя подъемными рычагами, нижней оси и ряда соединительных деталей.

Рис.4. Механизм навески тракторов МТЗ-80 и МТЗ-82:

1.шток силового цилиндра;

2.поворотный вал;

3.серьга;

4.центральная тяга;

5.рукоятка;

6.правый раскос;

7.продольная тяга;

8.стяжка;

9.удлинитель продольной тяги;

10.кронштейн;

11.регулировочный болт;

12.нижняя ось;

13.подъемный рычаг;

14.левый раскос;

15.поворотный рычаг; А- прорезь; Б- отверстие

Насосы

Насос преобразует механическую энергию двигателя в энергию потока жидкости, подаваемой под большим давлением в гидравлические цилиндры. На современных тракторах применяют масляные насосы шестеренного типа. Такие насосы не имеют деталей, движущихся возвратно - поступательно, и поэтому могут работать при большой частоте вращения — до 2000 мин и более и развивать давление до 13.5... 16 МПа. Они надежны в работе: гарантийный срок службы около 4000 ч. Насос работает следующим образом. Масло (рабочая жидкость) поступает во всасывающую полость, захватывается зубьями обеих шестерен, заполняет пространство между ними и корпусом и переносится по обеим сторонам насоса в нагнетательную полость. Затем зубья шестерен входят в зацепление, и это препятствует перемещению масла обратно в полость. При дальнейшем вращении зубья выходят из зацепления, образуя разрежение в полости, и в насос засасьюается новая порция рабочей жидкости. Перетекание масла через зазоры между торцами шестерен исключается, так как уплотнительные втулки поджимаются к шестерням давлением масла, поступающего из нагнетательной полости.

Силовые цилиндры и маслопроводы

Гидравлические силовые цилиндры предназначены для подъема, опускания или удержания в определенном положении машин и орудий, присоединенных к трактору. По расположению различают основные и выносные цилиндры: первые встроены в механизм навески трактора, а вторые устанавливают на сельскохозяйственные машины и орудия, агрегатируемые с трактором. По конструкции цилиндры бывают двух- и одностороннего действия. У цилиндров двухстороннего действия рабочая жидкость может поступать в обе полости (за поршнем и перед ним), а у одностороннего действия — только в одну, при этом другая полость связана с атмосферой. Устанавливаемые на тракторы цилиндры двухстороннего действия по конструкции однотипны, отличаются в основном размерами и обозначаются Ц - 75, Ц - 90, Ц — 100 и т.д. (Ц - цилиндр, цифра -внутренний диаметр корпуса, мм).

Маслопроводы. В силовые цилиндры и другие элементы гидравлической системы масло поступает по маслопроводам. Неподвижные гидроагрегаты соединяют с масляной магистральной стальными трубками, а гидроцилиндры - при помощи гибких шлангов. Гибкие шланги представляют собой резиновые трубки со стальной и хлопчатобумажными оплетками. На концах шлангов имеются наконечники с самозапирающимися клапанами, предотвращающими вытекание масла при разъединении элементов и попадания в них грязи. Концы шлангов, соединяющих выносные гидроцилиндры, установленные на прицепных машинах и орудиях, с гидросистемой трактора, оборудованы разрывными муфтами.

Масляный бак является резервуаром для рабочей жидкости. Объем бака зависит от размера силовых цилиндров и подачи масляного насоса. У тракторов МТЗ-80 и МТЗ-82 резервуаром для масла служит корпус гидроагрегатов. При заливке масло проходит через фильтр, освобождаясь от крупных посторонних частиц. После заправки фильтр рекомендуется промывать. При работе гидравлической системы трактора объем масла в баке постоянно меняется, что приводит к циркуляции в нем воздушной массы.

Распределитель

Гидравлические распределители предназначены для управления силовыми цилиндрами двухстороннего действия. Распределитель направляет поток масла от насоса к гидроцилиндрам и обратно в бак, автоматически переключает систему по окончании подъема и опускания в нейтральное положение и предохраняет систему от перегрузок. Распределитель соединяется стальными маслопроводами с насосом, баком и шлангами гидроцилиндров. В корпусе распределителя находится также устройства для фиксации и автоматического возврата золотников в нейтральное положение, предохранительный и перепускной клапаны.

Нейтральное положение. Ход маслу в силовой цилиндр перекрыт. Полости цилиндра заперты. Весь поток рабочей жидкости, поступающей в распределитель от насоса, идет на слив в бак через перепускной клапан.

Плавающее положение. Жидкость, нагнетаемая насосом, так же как и при нейтральном положении золотника, направляется на слив в бак. Однако полости силового гидроцилиндра соединяются между собой и жидкость может свободно перетекать из полости в полость и обратно.

Подъем. Масло, нагнетаемое насосом, по каналам через золотник распределителя поступает в полость силового цилиндра. Одновременно открывается путь маслу из полости на слив в бак.

Принудительное опускание. Золотник соединяет с насосом полость силового цилиндра, а маслу, вытесненному из полости, открывается ход на слив в бак. На тракторах МТЗ-80 и МТЗ-82 с силовым регулятором золотник в положение «принудительное опускание» не фиксируется, а удерживается рукой до окончания опускания.

4.2 Тягово-сцепные устройства

Тягово - сцепные устройства (механизм навески, прицепное устройство, гидрофицированный крюк, буксирное устройство) применяют для присоединения различных сельскохозяйственных машин к трактору, используемому только как тяговое звено в машинно - тракторном агрегате.

Механизм навески. Существуют различные схемы навески сельскохозяйственных машин и орудий на трактор: задняя, передняя, боковая и комбинированная.

Прицепное устройство устанавливают в задние шарниры нижних продольных тяг при работе с

прицепными машинами. Оно состоит из поперечины (прицепной скобы) и прицепной вилки (серьги).

Гидрофицированный прицепной крюк позволяет трактористу из кабины осуществить сцепку.

Автоматическая сцепка сокращает время навески машины и позволяет справиться с этой работой одному трактористу. Конструкция автосцепки позволяет навешивать сельскохозяйственную машину или оборудование при меньшей точности подъезда к ней по сравнению с использованием гидрокрюка.

Буксирное устройство с автоматом сцепки крепят двумя пальцами к кронштейну поворотного вала механизма навески и используют при работе трактора МТЗ-80 на транспорте с двухосными прицепами.

4.3 Механизмы отбора мощности

Для отбора мощности двигателя трактора применяют вал отбора мощности приводной шкив.

Вал отбора мощности (ВОМ) служит для приведения в действие рабочих органов, присоединяемых к трактору машин. Вал отбора мощности может устанавливаться сзади, сбоку и спереди трактора.

В зависимости от привода применяются валы отбора мощности зависимые, полунезависимые, синхронные и комбинированные. Вал с зависимым приводом прекращает вращение при выключении главной муфты сцепления.

Вал, который можно включить или выключить независимо от главной муфты сцепления, называют валом отбора мощности с независимым приводом. Муфту сцепления ВОМ располагают либо совместно с главной муфтой сцепления на маховике двигателя, либо непосредственно у хвостика вала.

Вал отбора мощности, привод которого осуществляется обычно через муфту сцепления, смонтированную вместе с главной муфтой и управляемую общей педалью, называется полунезависимым. Чтобы выключить полунезависимый привод ВОМ, необходимо предварительно выключить главную муфту сцепления.

Вал, который изменяет число оборотов при переключении передач, называют валом отбора мощности с синхронным приводом.

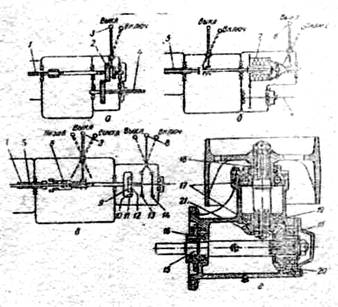

Рис. 5. Типы валов отбора мощности и приводной шкив:

а - зависимый привод ВОМ;

б — независимый привод ВОМ с многодисковой муфтой сцепления;

в - независимый привод ВОМ с планетарным механизмом;

г - приводной шкив;

1 -вал коробки передач;

2 - передвижная шестерня;

3 3,8 - рукоятки управления;

4 - вал отбора мощности;

5 - промежуточный вал;

6 - передвижная зубчатая муфта;

7 - многодисковая муфта сцепления;

9 - водило;

10-сателлиты;

11- коренная шестерня;

12- солнечная шестерня;

13- тормоз солнечной шестерни;

14- тормоз вала отбора мощности;

15,18 - валы приводного шкива;

16,17 - подшипники валов; 19 - корпус приводного шкива; 20, 21 - конические шестерни.

5. Рабочее оборудование автомобилей

К основному рабочему оборудованию автомобилей можно отнести подъемный механизм кузова автомобиля, буксирное и опорно-сцепное устройства.

5.1 Подъемный механизм грузового автомобиля

Автомобили - самосвалы оборудованы металлическим кузовом, который можно поднимать и наклонять при помощи гидравлического подъемника с приводом от двигателя. Подъемный (самосвальный) механизм облегчает разгрузочные работы.

Механизм опрокидывания платформы самосвального кузова представляет собой гидравлический цилиндр, корпус которого шарнирно соединен с рамой автомобиля, а шток поршня рычажным механизмом - с платформой кузова. Управляют механизмом опрокидывания кузова из кабаны водителя рычагом, включающим или выключающим коробку отбора мощности и проворачивающим кран.

5.2 Буксирное устройство

Грузовые автомобили часто используют как тягач для буксирования прицепов или других автомобилей. Для этой цели автомобили оборудуют буксирным устройством, представляющим собой стержень с крюком, установленным в задней части рамы автомобиля. Рама автомобиля в месте крепления буксирного устройства усилена дополнительными поперечинами и раскосами. Крюк буксирного устройства запирают защелкой с собачкой, удерживающей защелку от самопроизвольного открывания, и при закрытом крюке фиксируют шплинтом, вставляемым в отверстие защелки. Стержень крюка установлен в корпусе, в котором между двумя упорными шайбами помещен резиновый буфер, зажатый гайкой, навернутой на стержень крюка. Такое устройство предохраняет раму автомобиля и соединительные элементы прицепа от резких ударов и толчков при трогании с места и торможении.

5.3 Опорно-сцепное устройство

Оно применяется на седельных тягачах и служит для шарнирного соединения тягача с полуприцепом. Оно состоит из опорной плиты, балансира с осями, плиты и замка в виде захватов, устанавливаемых на осях на плите седельного устройства и фиксирующихся запорным кулаком. Кулак перемещают в переднее и заднее положение рукояткой.

6. Рабочее оборудование комбайнов

Все основные операции управления комбайном, требующие регулировок в процессе работы, выполняются гидравлически исполнительными цилиндрами, управляемыми из кабины. На комбайнах «Нива», «Енисей» и «Дон - 1200» с механическим приводом ходовой части применяются две независимые гидросистемы: основная, предназначенная для управления рабочими органами комбайна, и гидросистема рулевого управления. В комбайнах « Дон - 1500» и «Енисей 1200Н» имеется третья гидросистема — привода ходовой части.

Основная гидросистема и гидросистема рулевого управления имеют один общий масляный бак. Для гидросистемы привода ходовой части предусмотрен отдельный бак. Кроме того, эта гидросистема выполнена по закрытой схеме, т.е. герметична. Ее следует заправлять рабочей жидкостью только нагнетателем через фильтр тонкой очистки. С помощью основной гидросистемы выполняются следующие операции управления: подъем и опускания жатки; подъем, опускание мотовила, регулирование его частоты вращения; варьирование частотой вращения молотильных барабанов; принудительное закрытие клапана копнителя; изменение скорости комбайна; ускорение выгрузки зерна из бункера (гидровибратор); перевод выгрузного шнека из транспортного положения в рабочее и обратно; привод клапана очистки воздухозаборника; привод механизма обратной прокрутки барабана; отключение привода жатки; горизонтальный вынос мотовила. Назначение и устройства указанных составных частей аналогичны тракторным. Имеют свои особенности гидровибратор и гидропривод ходовой части комбайна.

6.1 Принципиальная и монтажная схемы гидравлической системы

Они соответственно приведены на рис. 6 и рис. 7.

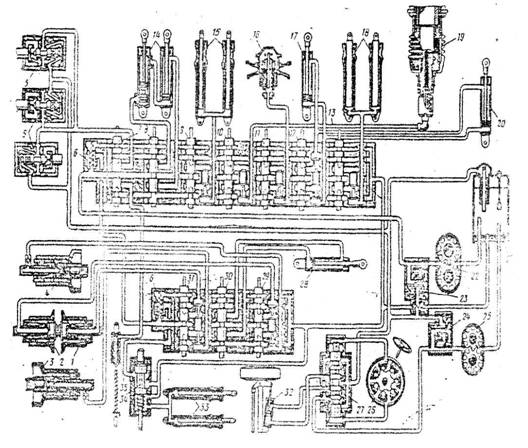

Рис.6. Принципиальная схема гидросистемы:

1,2,3 и 4 - гидроцилиндры управления шкивами главного контрпривода и привода барабана; 5 -вибраторы бункера для зерна; 6 - переливная секция для зерна; 7,8,9,10,11,12 и 13 - секции управления вибраторами бункера и гидроцилиндром воздухозаборника, выноса молотила, подъема мотовила, управления вариатором ходовой части, вариатора мотовила, механизма подключения привода жатки и подъема жатки; 14 - гидроцилиндры выноса мотовила; 15 - гидроцилиндры подъема мотовила; 16 - гидроцилиндр вариатора мотовила; 17 - гидроцилиндр отключения привода жатки; 18 - гидроцилиндры подъема жатки; 19 - гидроцилиндры вариатора ходовой части; 20 -гидроцилиндр обратной прокрутки молотильного барабана; 21 - масляный бак; 22 - насос основной гидросистемы; 23 - предохранительный клапан основной гидросистемы; 24 - предохранительный клапан гидросистемы рулевого управления; 25 - насос гидросистемы рулевого управления; 26 -насос-дозатор рулевого управления; 28 - гидроцилиндр управления выгрузным шнеком; 29 - секция управления вариатором первого барабана; 30 - секция управления гидроцилиндром выгрузного шнека; 31 - секция управления вариатором второго барабана; 32 - гидроцилиндр управляемого моста;33 - гидроцилиндры клапана копнителя; 34 - распределитель гидросистемы копнителя; 35 -гидроцилиндр воздухозаборника

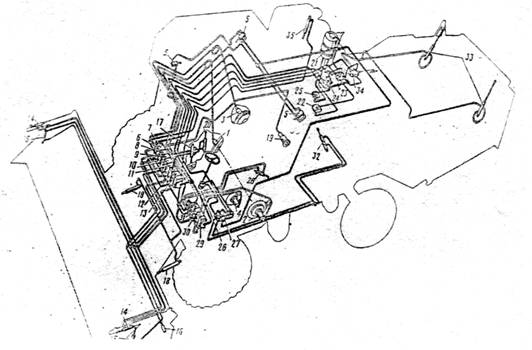

Рис.7. Монтажная схема гидросистемы (позиции те же, что и на рис.6)

6.2 Гидровибратор

Для разрушения сводообразования и ускорения выгрузки влажного зерна в бункере комбайна предусмотрено специальное виброустройство, на приводе которого устанавливается гидровибратор. Он закрепляется в нише стенки бункера и шарнирно соединяется с колебательной площадкой, которая располагается параллельно дну бункера. При выгрузке зерна, когда вибратор включен соответствующим рычажком, расположенным в кабине, шток его пульсирует и сообщает площадке колебательные движения малой амплитуды и большой частоты. Под их действием слой зерна, граничащий с площадкой, течет по наклонной плоскости к выгрузному шнеку.

Вибратор состоит из корпуса, поршня со штоком и золотника с пружиной, регулирующего направление нагнетания и слив масла. Частота колебаний поршня 20...25 периодов в секунду, амплитуда - 2,3.. .2,8 мм.

6.3 Гидросистема привода ходовой части

Мосты ведущих колес зерноуборочных комбайнов «Дон-1500», «Енисей-1200Н», кормоуборочного комбайна КСК-100, косилки-плющилки КПС-5Г и др. оснащаются объемным гидравлическим приводом ходовой части. Объемная гидропередача с замкнутой циркуляцией выполнена по закрытой схеме. От двигателя к мосту ведущих колес передача крутящего момента осуществляется с бесступенчатым регулированием и реверсированием скорости движения и силы тяги комбайна. Такая передача обладает быстродействием, низкой инерционностью и состоит из регулируемого аксиального - плунжерного насоса со встроенными в него насосами подпитки и золотником сервомеханизма, нерегулируемого гидромотора, фильтра тонкой очистки с вакуумметром, масляного радиатора, гидробака, всасывающих и сливных трубопроводов, гибких рукавов и высокого давления. В зависимости от направления потока жидкости высокого давления один из рукавов может быть нагнетательным, другой - сливным для гидромотора и всасывающим для гидронасоса.

При работе объемной гидропередачи рабочая жидкость от гидронасоса к гидромотору, где энергия потока преобразуется в механическую энергию, вращающую вал гидромотора и соединенные с ним через коробку диапазонов и бортовые передачи ведущие колеса моста.

Назначение, краткое описание устройств и принцип действия дополнительного и вспомогательного оборудования мобильных машин.7. Дополнительное рабочее оборудование тракторов

Его используют при выполнении специальных работ или при специфических условиях эксплуатации. Оно не входит в комплектацию тракторов и поставляется по требованию заказчика, причем необходимые агрегаты и механизмы могут быть установлены на машину на заводе - изготовителе. К примеру, в дополнительное рабочее оборудование трактора МТЗ-80 входят: догружатели ведущих колес, регуляторы глубины обработки почвы, пневматическая система тормозов прицепов, предпусковой подогреватель двигателя и другое оборудование.

7.1 Догружатели ведущих колес

Для увеличения силы тяги колесного трактора нужно уменьшить буксование его ведущих колес. Это можно сделать за счет увеличения сцепной силы, т.е. силы, прижимающей ведущие колеса трактора к почве. С этой целью на тракторах устанавливают специальные устройства - механические и гидравлические догружатели.

Механический догружатель ведущих колес.

Устройство

Догружатель представляет собой кронштейн, в котором сделан целый ряд отверстий, предназначенных для крепления переднего конца верхней (центральной) тяги механизма навески трактора. Тяга фиксируется в кронштейне пальцем.

Принцип действия заключается в использовании сил, возникающих в механизме навески трактора во время его работы. Так, при движении агрегата с заглубленными рабочими органами появляется сила действующая вдоль центральной тяги. Эта сила, раскладываясь на составляющие, образует две силы -горизонтальную и вертикальную, которая через остов трактора увеличивает нагрузку на ведущие колеса и тем самым уменьшает их буксование.

Если передний конец центральной тяги закрепить на тракторе ниже, то вертикальная составляющая сила увеличится, одновременно увеличится и сила, прижимающая колеса трактора к почве.

Гидравлический догружатель ведущих колес.

Устройство

Гидродогружатель состоит из корпуса, в котором расположены: ползун, управляемый рычагом, регулятор давления золотником, сидящем на неподвижной плунжере, клапан подзарядки и запорный клапан, прижимаемый через пружины маховичком. Совместно с гидродогружателем работает гидроаккумулятор, состоящий из подвижного цилиндра, неподвижного поршня, соединенного с полым штоком, и пружиной, упирающейся одним своим концом в днище корпуса, а другим - в кольцо, приваренное к подвижному цилиндру Принцип действия

Если во время работы трактора, например, с плугом подать в силовой цилиндр гидронавесной системы рабочую жидкость под небольшим давлением, то механизм навески будет пытаться поднять плуг в транспортное положение. Но так как давление жидкости мало, то и подъемная сила, развиваемая цилиндром, будет меньше силы тяжести плуга и находящейся на его рабочих органах почвы. Таким образом, подавая в силовой цилиндр механизма навески рабочую жидкость под небольшим давлением, часть силы тяжести прицепляемой машины (орудия) можно перенести на остов трактора и там самым с большей силой прижать к почве ведущие колеса. Но, как известно, давление рабочей жидкости в гидросистеме трактора большое, поэтому требуется специальное устройство (гидродогружатель), которое бы понижало бы его до определенного уровня.

7.2 Регуляторы глубины обработки почвы

Для обеспечения хорошей работы тракторного агрегата необходимо так соединять трактор с машиной (орудие), чтобы они могли копировать рельеф почвы.

Это достигается применением устройств, обеспечивающих выполнения такого требования различными способами: высотным, силовым, позиционным или комбинированным.

Высотный способ регулирования применяют при работе трактора с машинами (орудиями), имеющими опорные колеса, ограничивающие заглубление рабочих органов. Глубину обработки в данном случае регулируют перемещением опорного колеса винтовым устройством, а силовой цилиндр используют только для подъема машины (орудия) в транспортное положение. Во время работы трактора рычаг распределителя должен находиться в положении «Плавающее».

Силовой способ регулирования. При работе трактора с машинами, не имеющими опорных колес, или в тех случаях, когда опорные колеса сильно погружаются в рыхлую почву, нормальную работу машины можно обеспечить включением в работу силового регулятора.

Принцип действия силового регулятора состоит в следующем. Центральная тяга механизма навески своим передним концом соединена с корпусом заднего моста трактора не жестко, как обычно, а через пружин. При заглублении плуга сверх нормы увеличивается сила сопротивления, а также сила, действующая вдоль верхней тяги. Длина пружины при этом уменьшается, тяга перемещается влево и передвигает золотник регулятора. Золотник направляет рабочую жидкость в силовой цилиндр, и плуг выглубляется. Нужную глубину пахоты автоматически поддерживает регулятор, первоначально установленный рычагом. Как только глубина пахоты достигает своего первоначального значения и сопротивление плуга уменьшиться, уменьшится и сила. В результате пружина удлиняется и золотник прекратит подачу жидкости в цилиндр.

Позиционный способ регулирования основан на том, что навешенная на трактор машина устанавливается и удерживается все время в заданном положении относительно остова трактора независимо от ее тягового сопротивления.

Позиционное регулирование рекомендуется применять при пахоте поля с ровным рельефом, а также при работе трактора с машинами, которые требуют точно устанавливать относительно трактора.

Действует регулятор при позиционном регулировании точно так же, как и при силовом. Отличие заключается в том, что его золотник следует отъединить от тяги и соединить с тягой связанной с поворотным рычагом, на который воздействует шток силового цилиндра. Такое переключение нужно делать перед началом работы с позиционным регулятором.

Комбинированный способ регулирования применяют при работе трактора с широкозахватной машиной, снабженной опорными колесами. В работу включают силовой или позиционный регулятор.

Такая комбинация высотного и силового способов регулирования исключает поперечные перекосы машины, улучшает прямолинейность движения агрегата и создает лучшие условия для копирования рельефа в поперечном направлении. В случае работы трактора с силовым или позиционным регулированием часть силы тяжести машины передаются на трактор, увеличивая силу, прижимающую колеса к почве, что значительно уменьшает буксование ведущих колес.

8. Вспомогательное оборудование

Вспомогательное оборудование служит для создания удобств работы в различных условиях эксплуатации машин.

8.1 Средства, улучшающие тягово-сцепные качества и управляемость тракторов

Улучшение тягово-сцепных качеств колесных тракторов можно достичь, например, установкой балластных грузов, применением полугусеничного хода, заливкой жидкости в камеры колес и т. д. Балластные грузы применяют для догрузки как передних, так и задних колес. На гусеничных модификациях предусмотрена установка балластных грузов только спереди.

При работе с тяжелыми машинами, навешенными сзади, передняя часть трактора разгружается, что ведет к ухудшению устойчивости и управляемости трактора. Догрузка передней части трактора восстанавливает нормальную управляемость трактора, а на тракторах с передним ведущим мостом способствует также повышению тяговых качеств передних колес. На тракторах с реверсивным постом управления, для работы с широкозахватными жатками предусмотрено устанавливать спереди 18 грузов на специальный кронштейн.

Балластирование сзади применяют при работе с фронтальными погрузчиками, которые вызывают значительную разгрузку задних колес.

Полугусеничный ход состоит из двух резиново-металлических гусениц и натяжных колес. К гусеницам болтами с бобышками прикреплены почвозацепы, которые, с одной стороны, не дают пробуксовывать ведущему колесу по гусенице, а с другой - уменьшают буксование трактора при движении по полю.

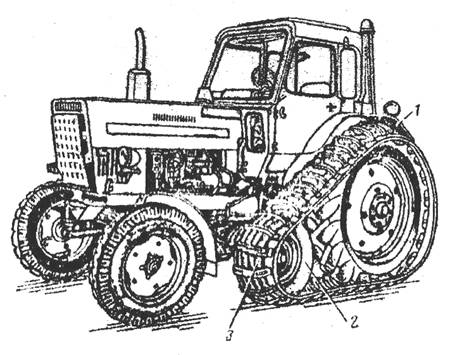

Рис.8. Трактор с полугусеничным ходом:

1 - гусеница;

2 - натяжное колесо;

3 - почвозацеп

8.2 Средства, повышающие проходимость автомобилей

К ним можно отнести лебедку, цепи, браслеты и другие различные специальные устройства.

Лебедка устанавливается на передней части рамы некоторых грузовых автомобилей повышенной проходимости. Она служит для подъема груза или самовытаскивания застрявшего автомобиля.

Лебедка состоит из редуктора, барабана и привода.

Мелкозвенчатые цепи используют для движения автомобиля по мягким грунтам, степной целине, скользким и обледенелым дорогам и в горных районах.

Гусенечные цепи эффективны при движении по очень мягким грунтам, заболоченной местности и степной целине. Цепи используются на трехосных автомобилях и крепятся на колесах промежуточного и заднего ведущего мостов.

Цепи противоскольжения надевают на колеса на подходе к труднопроходимому участку пути. Для этого цепи раскладывают спереди или сзади автомобиля по колее колес и медленно наезжают на середину цепей. Затем цепи натягивают и их концы соединяют замками. Двигаться с цепями противоскольжения по дорогам с твердым покрытием недопустимо, так как это ведет к повышенному износу шин.

Цепные браслеты и противобуксовочные колодки можно надевать на колеса в случае легкого буксирования автомобиля.

Траковые цепи используют для движения по мягким размокшим грунтам, разбитым грунтовым дорогам и в распутицу. Они применимы также для езды по заболоченной местности и снежной целине.

8.3 Средства, для создания удобства управления машиной и комфортности

Для создания удобств управления на современных тракторах и комбайнах устанавливают кабины автомобильного типа, и их интерьер фактически не отличается от интерьера салонов автомобилей. Кабины оборудуют вентилятором; кондиционером; защитным каркасом; ремнями безопасности; сиденьем, регулируемым по массе тракториста, высоте, вперёд - назад и по наклону спинки; удобным пультом управления; регулируемой рулевой колонкой; тонированными панорамными передними и боковыми стеклами; радиоприемниками и др.

9. Техническое обслуживание самоходных машин и оборудования, меры безопасности и вопросы экологии

При техническом обслуживании трактора проверяют состояние обшивки, капота, остекления кабины, исправность и работоспособность стеклоочистителей, плотность закрывания дверей, состояние из замков. Проверяют и при необходимости регулируют сидения тракториста. Проверяют исправность освещения кабины, щитка приборов, устройства вентиляции, обогрева и увлажнения воздуха в кабине. Обнаруженные неисправности устраняют.

Для автомобилей предусмотрены ежедневное, первое, второе и сезонное техническое обслуживания

Ежедневное обслуживание (БО)

1 Осмотреть автомобиль, проверить состояние кабины, кузова, стекол, зеркала заднего вида, спидометра, оперения, окраски и номерных знаков.

2 Проверить запоры бортов платформы, дверей и неисправность подъемных механизмов стекол, а в зимнее время - исправность системы отопления.

3 Убрать кабину и платформу кузова.

4 Помыть автомобиль.

5 Обтереть облицовку радиатора, капот, крылья, стенки и стекла кабины и номерные знаки.

6 Заправить бачок насоса опрыскивателя ветрового стекла (там, где он имеется).

Первое техническое обслуживание (ТО-1).

1 Осмотреть автомобиль, проверить состояние кузова, кабины, стекол, оперения, окраски и номерных знаков.

2 Проверить запоры бортов платформы, дверей и исправность подъемных механизмов стекол дверей и сцепного устройства.

3 Проверить действие стеклоочистителей, правильно ли установлено зеркало заднего вида и надежность его крепления.

4 Проверить крепление платформы к раме автомобиля.

5 Проверить крепление брызговиков и крыльев.

6 Проверить состояние обивки спинок и сидений.

Второе техническое обслуживание (ТО-2)

1 Осмотреть автомобиль и проверить при этом состояние кузова, кабины, сиденья водителя, стекол, оперения, окраски и номерных знаков.

2 Проверить исправность запоров бортов платформы и механизмов подъема стекол дверей.

3 Проверить действие стеклоочистителей, правильно ли установлено зеркало заднего вида и надежность крепления.

4 Проверить крепление кабины к раме.

5 Проверить крепление грузовой платформы к раме.

6 Закрепить крылья, подножки, брызговики, топливные баки к кронштейнам и кронштейны к раме.

7 Смазать петли и замки кузова.

Сезонное техническое обслуживание (СО)

1 Проверить при подготовке к зимней эксплуатации состояние и действие системы отопления, а также уплотнителей дверей и вентиляционных люков. В зоне холодного климата утеплить кабину и принять меры по устранению обмерзания ветровых стекол.

2 При подготовке к зимней эксплуатации автобусов и легковых автомобилей промыть и очистить от накипи систему отопления.

Техническое обслуживание гидропривода.

Для надежной работы гидросистемы очень важно предохранять гидрооборудовние от загрязнения. Систему требуется заправлять маслом, которое отстаивалось в течении 12 ч, а в емкости, из которой берут масло, необходимо оставить отстой высотой 50...70 мм. Гидробак не допускается заправлять маслом неизвестного сорта. Нельзя смешивать различные сорта масла. Насосы гидросистемы в процессе эксплуатации не нуждаются в регулировках или в специальном уходе. При ремонте двигателя комбайна насосы проверяют в мастерских, при этом обычно приходится заменять уплотнения. Насос разбирают в закрытом помещении и на специально подготовленном рабочем месте.

8 первоначальный период использования машины внутри маслопроводов, в гидробаке и в других сборочных единицах гидросистемы могут оказаться посторонние частицы (металлическая пыль, стружка и др.), приводящие к заклиниванию переливного клапана распределителя или (что реже встречается) предохранительного клапана. Очень важно при подготовке комбайна к уборке тщательно промыть гидросистему и заправить ее чистым маслом. Первый раз масло в гидросистеме меняют через 60 ч работы, далее - один раз в сезон, но не реже чем через 480 ч работы комбайна. Фильтр гидросистемы первый раз очищают после 20 ч работы машины. В дальнейшем эту операцию проводят через 120 ч работы. Одновременно с этим промывают и очищают магнит.

Гидропривод ходовой части

В процессе эксплуатации объемных гидроприводов, как правило, не нуждается в регулировках. В нем должны применяться только рекомендуемые в инструкциях масла.

После длительной стоянки комбайна (более 2 нед.) контролируют наличие воды в гидроприводе. Для этого ослабляют затяжку нижней пробки на корпусе гидромотора и сливают в прозрачную емкость 100... 150 см.масла. После того как масло отстоится (в течение 1...1,5 ч), проверяют наличие в нем воды - слой воды расположится на дне сосуда. При обнаружении воды все масло в гидроприводе заменяют. Температура масла в системе объемного гидропривода не должна превышать 80 С. В связи с этим необходимо периодически очищать поверхность масляного радиатора от пожнивных остатков. автомобиль комбайн трактор колесо

При появлении масла из под фланцев трубопроводов подтягивают их болты крепления, и если подтекание не устраняется, то заменяют уплотнительные кольца.

Элементы фильтра тонкой очистки заменяют через 10 моточасов после первого запуска двигателя, а затем через 50, 100, 500 и дальше через каждые 500 моточасов и независимо от времени работы, если разрежение по показанию вакуумметра будет более 0,025 МПа. Повторное использование фильтрующих элементов недопустимо.

При замене элемента тщательно очищают наружные поверхности крышки и корпуса фильтра, гидробака, трубопроводов и других деталей. Операцию проводят в такой последовательности.

Отсоединяют всасывающий трубопровод от гидробака. Вывинчивают полый болт из крышки фильтра, снимают с него фильтрующий элемент, промывают все детали в дизельном топливе.

Надевают на втулку новый элемент и детали, вставляют в корпус и ввинчивают полый болт в крышку.

Соединяют всасывающий трубопровод с гидробаком, доливают масло до верхней отметки указателя уровня бака, запускают двигатель и по вакуумметру проверяют степень разрежения во всасывающей магистрали. При необходимости усиливают затяжку полого болта фильтра или ставят соответствующие новые прокладки.

Заменяют масло в системе объемного гидропровода при его рабочей температуре сразу же после остановки двигателя. Сливают рабочую жидкость через пробку, расположенную в днище гидробака, и через нижнюю заглушку гидромотора.

Обеспечение безопасности

Общие правила монтажа и демонтажа

1

![]() Монтажно

- демонтажные работы в хозяйстве производят в помещении или на отведенном

участке на совершенно чистом месте (на выметенном асфальтированном полу, на

брезентовой подстилке или листе фанеры). Нельзя допускать проведение

монтажа-демонтажа непосредственно на земле, так как это приводит к загрязнению

посадочных поверхностей покрышки и обода и к попаданию внутрь шины песка, пыли,

влаги.

Монтажно

- демонтажные работы в хозяйстве производят в помещении или на отведенном

участке на совершенно чистом месте (на выметенном асфальтированном полу, на

брезентовой подстилке или листе фанеры). Нельзя допускать проведение

монтажа-демонтажа непосредственно на земле, так как это приводит к загрязнению

посадочных поверхностей покрышки и обода и к попаданию внутрь шины песка, пыли,

влаги.

2 Для монтажа-демонтажа шин применяют специальные монтажные лопатки. Нельзя допускать на монтажных лопатках острых кромок, заусенцев, глубоких забоин, ржавчины и грязи. Если лопатка покрыта ржавчиной, то ее необходимо очистить, провести травление и окрасить. При демонтажно-монтажного инструмента (ломов, кувалд, гаечных ключей, плоскогубцев), так как это влечет за собой повреждение шин и деталей колес.

3 На определенные марки автомобилей, тракторов и сельскохозяйственных машин монтируются шины только установленных размеров.

Это объясняется тем, что нагрузка на шины в эксплуатации не должна иметь отклонений от норм, которые установлены ГОСТом. Монтаж шин, размеры которых не соответствуют той или иной машине, запрещается.

4 Перед монтажом необходимо проверить:

- комплектность частей шины и деталей колеса, как по размерам, так и по степени износа;

- состояние покрышки, камеры и ободной ленты. Запрещается монтаж покрышек с большими повреждениями протектора, бортов и боковин; камер с трещинами; ободных лент со складками, задирами и трещинами.

Покрышки, камеры и ободные ленты должны быть сухими и чистыми. Влага при работе колеса способствует интенсивному распространению ржавчины на ободе, вызывает гниение кордонной ткани каркаса, покрышки и его разрушение;

- обода, диски, бортовые и замочные кольца. Обода должны быть чистыми и сухими, иметь правильную форму без каких-либо механических повреждений и погнутости. Особое внимание нужно обращать на канавку для замочного кольца, которую необходимо очищать от грязи и ржавчины.

При осмотре убедиться в том, что бортовые и замочные кольца не имеют трещин и забоин и соответствуют тому или иному ободу. Несоответствие этих деталей приводит к разрыву или заклиниванию замочного кольца при накачивании шины. Во время движения автомобиля может произойти нарушение соединения деталей обода, вследствие чего покрышка и камера получат повреждения или выйдут из строя. Запрещается допускать к эксплуатации старые, с глубокими раковинами от ржавчины обода, диски, замочные, бортовые и распорные кольца. Это объясняется тем, что колесо в сборе с шиной будет иметь недостаточную надежность в виду взаимного неправильного расположения деталей колеса относительно друг от друга.

5 Перед монтажом шины на обод необходимо осмотреть и удалить из покрышки все посторонние предметы, а также грязь, песок, гвозди и др. и тщательно протереть мокрой тряпкой ее внутреннюю часть.

Перед тем, как вложить камеру в покрышку, плотно завертывают прижимную гайку на вентиле, слегка подкачивают камеру воздухом и проверяют ее герметичность, помещая ее в ванну с водой. С особой тщательнотью водитель должен проверить герметичность в зоне основания вентиля, для чего при погружении камеры в воду нужно пошатать вентиль. Если при этом у его основания появятся пузырьки воздуха, то необходимо затянуть гайку на стержне вентиля. Если нельзя обеспечить герметичность, камеру следует направить в ремонт. После этого камеру в слегка поддутом состоянии припудрить тальком по всей окружности, а у покрышки припудрить внутреннюю поверхность. Для рассеивания талька рекомендуется применять мешочки из миткаля, бязи, марли или другой неплотной ткани, так как это обеспечивает равномерное его рассеивание. После припудривания излишний тальк следует удалить из покрышки. Если монтаж шин произведен без талька, то при качении колеса между покрышкой, камерой и ободной лентой возникает повышенное трение и теплообразование, что способствует сокращению долговечности шин.

6 Для облегчения монтажа шин на колесо с неразборным ободом рекомендуется борта покрышек и посадочные полки обода смазывать мыльным раствором (желательно жидким туалетным мылом). Запрещается в качестве смазки для посадочных поверхностей использовать масла минерального происхождения (продукты нефтепродукты).

7 Шины с рисунком протектора с косыми расчлененными грунтозацепами нужно монтировать так, чтобы острие рисунка при виде сверху было направлено вперед по ходу автомобиля или трактора.

Указатель направления вращения - стрелка на боковине покрышки должна всегда совпадать с направлением вращения колеса при движении машины вперед (для ведущих колес).

8 Каждый водитель должен хорошо освоить правильные приемы при выполнении монтажно-демонтажных операций различных типов шин на соответствующие колеса.

При выполнении монтажных операций нужно следит, чтобы камера не была повреждена или защемлена бортом покрышки, так как это приводит к появлению на ней трещин и разрывов. При этом монтажные лопатки рекомендуется передвигать на небольшие расстояния по окружности закраины обода во избежание механических повреждений шины и обода.

С шиной и колесом следует обращаться осторожно и бережно. Нельзя допускать сильные удары молотком и чрезмерно растяжение бортов покрышек.

Если при длительном стоянии автомобиля на открытом воздухе или при безгаражном хранении его в условиях низких температур не подкладывать под шины доски, валежник или другие подкладки, то шины будут примерзать к грунту и трогание автомобиля с места (особенно резкое) может вызвать механическое повреждение материала шин и даже отрыв протектора от каркаса.

Вопросы экологии

Воздействие сельскохозяйственной техники на природу заключается в загрязнении воздуха, почвы и водоемов химическими веществами, использующимися и образующимися при работе двигателей, проведении технических уходов, промывке карбюраторов, консервации техники. В результате в почву попадают химические продукты, которые отрицательно сказываются на живых организмах, замедляют почвообразовательные процессы. Кроме того, с током ливневых, талых и грунтовых вод происходит миграция химических веществ в водоемы, что приводит к гибели зоопланктона и рыбы.

При борьбе с уплотнением почвы надо иметь в виду, что уплотнение обычно ниже в севооборотах с многолетними травами, чем при монокультуре ячменя. Особенно благоприятны в этом отношении пропашные. Высоко культуренные почвы лучше противостоят уплотняющим деформациям, они быстро разуплотняются под влиянием техники. Поэтому один из приемов снижения уплотнения - внесение высоких доз органических удобрений (80-100 т/га). Органические удобрения способствуют устранению уплотняющих деформации почвы, повышают упругость почвенных агрегатов, улучшают структуру почвы, увеличивают ее буферность. Это достигается также при запахивании сидератов и соломы. При возделывании ячменя важно своевременно проводить основную обработку почвы, то есть при оптимальной влажности, в противном случае ухудшается аэрация, снижается водопроницаемость, нарушается водный, тепловой и питательный режимы почвы. Представляют интерес совмещение в одном агрегате нескольких операций, минимализация обработки, мостовой способ земледелия, применение на тракторах пневмогусениц, увеличение количества опорных катков в ходовых системах и другие наиболее вероятные направления развития конструкций тяговых машин, позволяющие в значительной степени решить эту проблему.

Список литературы

1. Козлов В.И., Лепехин А.Т., Краснокутский В.В. Движители колесных машин. - Челябинск: ЧГАУ -ИАЭ, 2001,60с.

2 Лепехин А.Т., Дудин Б.М., Краснокутский В.В. Основное рабочее оборудование тракторов, автомобилей и комбайнов. - Челябинск: ЧГАУ - ИАЭ, 1999, 32с.

3 Лепехин А.Т., Дудин Б.М., Краснокутский В.В. Дополнительное рабочее и вспомогательное оборудование мобильных машин. - Челябинск: ЧГАУ - ИАЭ, 1999, 25с.

4 Основы экологии и охрана окружающей среды/А. Г. Банников, А.А.Вакулин, А.К.Рустамов. — 4-е изд., перераб. и доп. — М.: Колос, 1999. — 304 с.: ил.