Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Курсовая работа: Автоматизация электротельфера

Курсовая работа: Автоматизация электротельфера

Введение

Современный уровень развития сельскохозяйственного производства и достижения в области науки и техники позволяют переходить от механизации электрификации отдельных операций к автоматизации технологических процессов, когда выполнение всех функций управления этими процессами или их частями осуществляют с помощью автоматических устройств. Автоматизация технологических процессов (АТП) – это высокий уровень комплексной автоматизации и электрификации сельскохозяйственного производства, при котором человек – оператор полностью или частично заменен специальными техническими средствами контроля и управления.

Автоматизация технологических процессов в фермерских хозяйствах позволяет выполнять отдельные операции без непосредственного участия человека. Наиболее эффективна автоматизация крупных сельскохозяйственных комплексов промышленного типа. Механизация, электрификация и автоматизации технологических процессов способствуют повышению производительности труда в сельском хозяйстве при неуклонном сокращении его ручной доли. С помощью средств автоматизации сельскохозяйственного производства можно повысить надежность и продлить срок службы технологического оборудования, облегчить и оздоровить условия труда, повысить его безопасность, повысить производительность труда, снизить себестоимость продукции и т.д. В сельскохозяйственном производстве используют свыше 3000 именований машин по типам, почти 60% из которых предназначено для полеводства и около 30% – для животноводства и птицеводства. Даже в животноводстве, где операции совершаются и повторяются ежедневно по определённому циклу, общая продолжительность работы машин относительно мала. Следовательно, средства автоматики должны быть очень разнотипными, относительно дешёвыми, простыми по устройству и надёжными в эксплуатации. Основная особенность сельскохозяйственного производства заключается в неразрывной связи техники с биологическими объектами (животными, растениями), для которых характерны непрерывность процессов образования продукции и цикличность ее положения, невозможность увеличения выпуска продукции за счет ускорения производства. В этих условиях автоматика должна работать достаточно надёжно, т.к. такой процесс нельзя прервать и практически невозможно наверстать упущенное за счет интенсификации последующего периода.

Основными задачами автоматизации технологических процессов являются:

1. Выполнение функции управления, которые человеку не может выполнить из-за своих физиологических возможностей;

2. Замена человека в опасных и вредных условиях труда при выполнении монтажных однотипных операций;

3. Выполнение функций человека с более высокой производительностью;

Основные направления развития автоматизации:

1. Создание поточных линий с набором электрооборудования для выполнения всей совокупности технологический операций;

2. Разработка методов и средств по поддержанию оптимального микроклимата в помещении;

3. Проектирование и внедрение кибернетических систем, способных вырабатывать и осуществлять оптимальные программы управления всем производственным процессом;

1. Обоснование и выбор объекта автоматизации

В мастерских, цехах ремонтных заводов и других производственных помещениях широкое применение находят электрические тали (тельферы) и кран-балки для подъема, перемещения грузов и деталей машин при монтажных ремонтных и погрузочно-разгрузочных работах.

На строительных площадках широко применяют башенные и портальные краны. Электрическая таль типа ТЭ выпускается грузоподъемностью от 0,5 до 5 тонн, а типа МВ (Болгария) грузоподъемностью 0,125–1 т. Применение электрических талей и кран-балок позволяет свести к минимуму ручные операции по перемещению, подъему и опусканию деталей и грузов.

Работа оператора, управляющего тельфером, сводиться к закреплению груза или деталей, включенного и выключенного механизма подъема и перемещения.

Автоматизация данного объекта технологического производства позволяет высвободить дополнительную рабочую силу, снизить затраты труда на производстве, увеличить производительность труда и улучшить условия труда.

Автоматизация управления электрической талью необходима на поточных линиях производства, где имеются однотипные и монотонные операции, которые при ручном управлении выполняются очень медленно и неточно.

2. Технологическая характеристика объекта автоматизации

Электрическая таль (тельфер) состоит из следующих элементов:

· Ходовая тележка(1);

· Электродвигатель перемещения (2);

· Электромагнитный тормоз (3);

· Редуктор двигателя подъема (4);

· Барабан (5);

· Крюк (6);

· Конечные выключатели (7);

· Электродвигатель подъема (8);

· Двутавровая балка (9);

· Груз (10);

· Разгрузочная и погрузочная площадка;

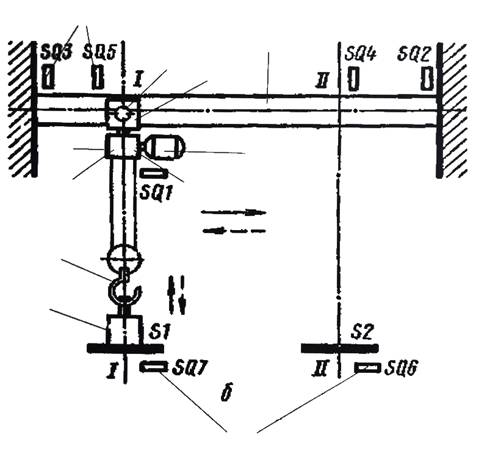

Кроме того, на технологической схемы показаны вертикальные осевые линии подъема (I–I) и опускания (II–II).

Так как электротельфера выпускаются на различную грузоподъемность, то в этой курсовой работе я дам краткую характеристику некоторым тельферам (табл. 1)

Работа технологической схемы электротали.

Барабан с канатом подъема приводиться во вращение электродвигателем через редуктор. Для ограничения подъема груза предусмотрен конечный выключатель, который отключает электродвигатель подъема при упоре крюка в рычаг выключателя. К зажимам электродвигателя подъема подключена катушка электромагнита тормозного устройства, которое при включении электродвигателя и подаче напряжения на катушку электромагнита растормаживает двигатель.

3. Разработка принципиального электрической схемы управления

Электрическая схема управления электроталью предусматривает ручное и автоматизированное управлении при помощи установки переключателя SA в положение P или A.

Ручное управление электродвигателем подъема M1 осуществляется

реверсивными пускателями KM1, KM2 и кнопками SB1, SB2, а электродвигателем перемещения M2 соответственно пускателями KM3, KM4 и кнопками SB3, SB4. Кнопки управления не имеют шунтирующих контактов пускателей, поэтому работа каждого двигателя возможна при нажатой соответствующей кнопке. Подъем груза вверх ограничивается конечными выключателями SQ1, а перемещение тали вдоль монобалки – выключателями SQ2 и SQ3.

При включении электродвигателя подъема M1 включается и электромагнит тормоза УА, растормаживающий электродвигатель, а при отключении электромагнита двигатель затормаживается при помощи пружин тормоза. Заводская станция управления выполнена по этой схеме. Для автоматизированного управления дополнительно предусмотрены реле времени КТ, реле KV, конечные выключатели SQ4 и SQ5, установленные в конце и начале пути перемещения II–II и I–I (рис 1.), выключатели SQ6 и SQ7, которые срабатывают под действием силы тяжести груза на площадках S2 и S1, а возвращаются в исходное положение при помощи пружин при удалении груза, и кнопки управления SB5, SB6, SB7, SB8, SB9.

Для автоматизированного управления переключатель SA1 устанавливают в положении А и кнопкой управления SB9 или SB8 в зависимости от места расположения груза включают электродвигатель M2. Двигатель перемещает таль нужном направлении и отключается выключателем SQ5 или SQ4 в исходном положении I–I или II–II при размыкании контакта SQ5.1 или SQ4.1.

По технологической схеме за исходное положение принято I–I. Контакты выключателя SQ7 разомкнуты под действием силы тяжести груза.

Нажав кнопку SB7, включают электродвигатель M1 для спуска крюка к грузу, отпустив кнопку SB7, отключают спуск. После зацепления груза кнопкой SB6 включают электродвигатель M1 для подъема груза. Достигнув конечного выключателя SQ1, крюк действует на него, размыкает контакт SQ1.1, отключается подъем, а контакты SQ1.2 включается реле KV и KT. Контактами KV1 включается электродвигатель перемещения по направлению к месту назначения II–II, так как контакты SQ4.1 замкнуты, а SQ5.1 разомкнуты. После возращения конечного выключателя SQ5 в исходное положение срабатывает реле KT(tср1–1,5 с), замыкает контакты KT1 и размыкает KT2, отключая реле KV. В конец пути перемещения II–II таль, действуя на выключатель SQ4, размыкает SQ4.1 и замыкает SQ4.2. Включается электродвигатель M1 на опускание груза. При достижении грузом нагрузочной площадки S2 под действием его силы тяжести размыкаются контакты конечного выключателя SQ6 и электродвигатель M1 отключается. После отцепления груза нажимают кнопку SB6 на подъем крюка и начинается работа электротали на холостом ходу (без груза). Работа в электрической схеме повторяется в обратной последовательности. Отключение спуска крюка в положении I–I происходит или от действия силы тяжести крюка на выключатель SQ7, или вручную.

При отключении электродвигателя и электромагнита тормоза электродвигатель подъема затормаживается под воздействием пружины тормоза. Тельфер работает в следующем порядке. Груз зацепляют крюком, включают электродвигатель подъема м поднимают груз с разгрузочной площадки до требуемой высоты. Затем отключают этот двигатель и включают электродвигатель перемещения груза. Отпускают груз до нагрузочной площадки, отключают электродвигатель, отцепляют груз, включают электродвигатель для подъема крюка, поднимают крюк (холостой ход), отключают электродвигатель. Работа электротали может происходить и в обратном порядке с подниманием груза с площадки S2, транспортированием и опусканием на площадку S1.

Таблица 1. Основные данные электроталей типов ТЭ и МВ

| Тип электротали | Грузоподъемность, т. | Высота подъема, м | Мощность ЭД подъема, кВт. | Мощность ЭД перемещения, кВт. |

| ТЭ05–511…ТЭ05–631 | 0,5 | 3…18 | 0,75 | 0,12 |

| ТЭ1–511…ТЭ1–621 | 1,0 | 3…18 | 1,7 | 0,18 |

| ТЭ2–511…ТЭ2–621 | 2,0 | 3…18 | 3,0 | 0,4 |

| ТЭ3–511…ТЭ3–631 | 3,0 | 3…18 | 4,5 | 0,4 |

| ТЭ5–711…ТЭ5–831 | 5,0 | 3…18 | 7,5 | 2*0,6 |

| МВ-91М | 0,125 | 6,4 | 0,18 | 0,03 |

| МВ092М | 0,25 | 6,4 | 0,36 | 0,03 |

| МВ093М | 0,5 | 6,4 | 0,76 | 0,12 |

| МВ103М | 1,0 | 6,4 | 0,76 | 0,12 |

Скорость передвижения талей составляет 20 м/мин, скорость подъема 8 м/мин (кроме электротали МВ103М, у которой скорость подъема 4 м/мин).

В этой курсовой работе я буду делать все расчеты на основе электрической тали марки ТЭ-50–51120–00 ГОСТ 22584–77.

Данная электрическая таль предназначена для подъема, опускания и горизонтального перемещения грузов в помещениях или под навесом при температуре окружающей среды от -40 до +40 градусов.

Техническая характеристика электротали ТЭ050–51120–00 приведена в таблице 2.

Таблица 2

| Параметры | Значения |

|

Грузоподъемность, кг Высота подъема, м Скорость передвижения, м/мин Скорость подъема, м/мин Режим работы Число включений в час, не более: механизм подъема механизм передвижения Продолжительность включения, %: механизм подъема механизм передвижения Питание Управление Электродвигатели: механизм подъема механизм передвижения Электромагнитный тормоз Наименьший радиус закругления пути Строительная высота, мм, не более Масса, кг, не более |

500 6 8 20 Средний 120 60 25 40 Ток трехфазный, переменный, напряжением 380В или 220В частотой 50Гц. Кнопочное с поле Мотор-барабан МБ-050 n=900 об/мин, Iном=2,26А, ki=4,5, Рном=0,75кВт АИР63А4УЗ n=1320 об/мин, Iном=0,83А, ki=5,0, Рном=0,25кВт МО-100Б, Ном.момент электромагнита 2,9 (кгсЧсм) 1 780 80 |

Коммутирующие и другие устройства изображают на схемах в отключенном состоянии, т.е. при отсутствии тока во всех цепях схемы и внешних принудительных сил, воздействующих на подвижные конечные. Принципиальная схема предусматривает собой полный состав элементов установки в целом и все связи между ними. Она дает основное предоставление о принципах работы соответствующей установки.

Рис. 1. Технологическая схема работы электротали

4. Составление временной диаграммы работы схемы

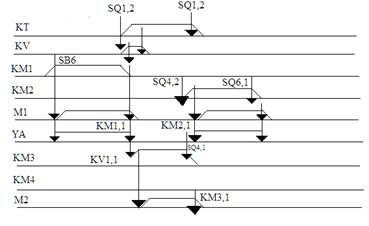

Рис. 2. Временная диаграмма электротали

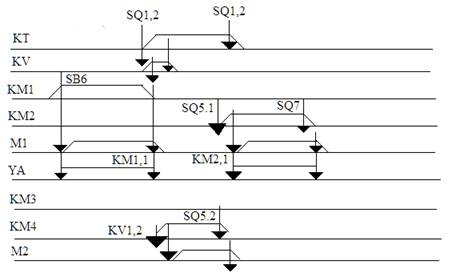

Рис. 3. Временная диаграмма электротали

Описание работы временной диаграммы электротали движении е вперед рис. 2.

При нажатии кнопки SB6 запитывается KM1 которая своими контактами запитывает M1 и УА. При срабатывании SQ он своими контактами SQ1,2 запитывает KT, KV, а контакт SQ1,1 обесточивает KM1. Контакт KM1,1 обесточивает M1, УА. KV своим контактом KV1 запитает KM3, KM3 запитает M2. КТ через выдержку времени обесточит KV. При достижении SQ4 он своими контактами SQ4.2 запитает KM2, SQ4,1 обесточит KM3, KM3 обесточит M2. Катушка KM2 записывается и своими контактами запитает M1, УА. В это время воздействие на SQ1 прекратиться и KT обесточится через контакт SQ1,2. При достижении путевого выключателя SQ6, он обесточит KM2 который своими контактами обесточит M1 и УА.

Описание работы временной диаграммы электротали движение назад рис. 3. При нажатии кнопки SB6 запитывается KM1 которая своими контактами запитывает M1 и УА. При срабатывании SQ он своими контактом SQ1,2 запитывает KT, KV, а контакт SQ1,1 обесточивает KM1. Контакт KM1,1 обесточивает M1, УА. KV своими контактом KV1 запитает KM4, KM4 запитает M2. KT через выдержку времени обесточит KV. При достижении SQ5 он своими контактами SQ5.2 запитает KM2, SQ5,1 обесточит KM4, KM4 обесточит M2. Катушка KM1 запишется и своими контактами запитает M1, УА. В это время воздействие на SQ1 прекратиться и KT обесточится через контакт SQ1,2. При достижении путевого выключателя SQ7, он обесточит KM2 который своими контактами обесточит M1 и УА.

5. Разработка функциональной схемы автоматизации

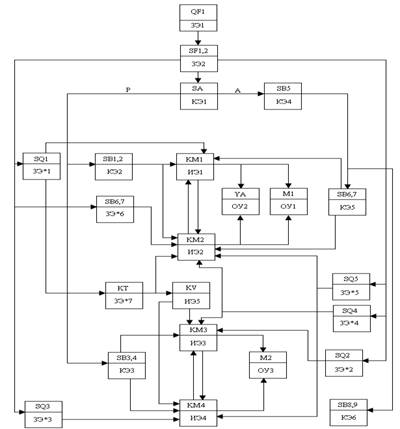

Функциональная схема – это схема, отражающая взаимодействие устройств и элементов автоматизации, а также характеризующая их функции. Графически изображается в виде прямоугольников, в которых указывается тип элемента и его функция.

Функциональная схема представляет собой чертеж, на котором условными обозначениями изображено оборудование, контрольно-измерительные приборы и средства автоматизации с указанием связей между ними. Система условных обозначений, принятая в этом стандарте, аналогична системам условных обозначений применяемым во многих странах мира, как социалистических, так и капиталистических.

1) Защитный элемент (ЗЭ) – обеспечивает защиту системы автоматизации от ненормальных режимов (автоматический выключатель, предохранитель, УВТЗ, тепловое реле, трансформаторы и т.д.);

2) Задающий элемент (ЗЭ*) – задает алгоритм функционирования системы, а так же эталонную величину, с которой сравнивается фактическое значение (реле времени, датчики, регулятор температуры и т.д.);

3) Сравнивающий элемент (СЭ) – сравнивает эталонную величину с фактической (датчики);

4) Сигнальный элемент (СЭ*) – сигнализирует о ходе протекания процесса (лампа, звонок);

5) Командный элемент (КЭ) – подает команду и задает режим работы процесса (кнопки, переключатель, рубильник и т.д.);

6) Исполнительный элемент (ИЭ) – преобразует управляемый сигнал, который воздействует на объект управления (магнитный пускатель, реле, диод и т.д.);

7) Управляющий элемент (УЭ) – формирует управляющий сигнал согласно алгоритму функционирования (конечный выключатель, реле времени и т.д.);

8) Объект управления (ОУ) – то, на что направлено действие (двигатель, лампы, электромагнитный клапан и т.д.).

При подачи сигнала на шкаф управления запитывается автоматический выключатель QF(ЗЭ1). С ЗЭ1 сигнал поступает на автоматические выключатели SF1 и SF2 (ЗЭ2). С ЗЭ2 сигнал идет на конечные выключатели SQ1 – SQ7 (ЗЭ*1-ЗЭ*6), и на переключатель режимов работы SA(КЭ1). Конечные выключатели воздействуют на следующие элементы схемы: SQ1-на КМ1 (ИЭ1) и KT (ЗЭ*7), SQ2-на КМ3 (ИЭ3), SQ3 – на KM4 (ИЭ4), SQ4 – на KM2 и KM3 (ИЭ2 и ИЭ3), SQ5 – на KM2 и KM4 (ИЭ2 и ИЭ4). SQ6 и SQ7 – на KM2 (ИЭ2). Переключатель SA в зависимости от положения воздействует:

· В ручном режиме на SB1,2 (КЭ2), SB3,4 (КЭ3).

· В автоматическом режиме на SB5 (КЭ4), SB6,7 (КЭ5), SB8,9 (КЭ6).

Сигнал с кнопок SB1,2 поступает соответственно на магнитные пускатели KM1 (ИЭ1) и KM2 (ИЭ2), с которых сигнал идет на электродвигатель M1 (ОУ1) и исполнительный электромагнит УА(ОУ2). Сигнал с кнопок SB3

4 (КЭ3) идет на исполнительные элементы ИЭ3 (КМ3) и ИЭ4 (КМ4). С которых он поступает на объект управления ОУ2 (М2). Сигнал с задающего элемента ЗЭ*7 (КТ) поступает на исполнительный элемент ИЭ(КМ2) и ИЭ5 (KV). Сигнал с командных элементов КЭ5 (SB6,7) поступает на исполнительный механизм ИЭ1 (KM1) и ИЭ2 (KM2). Сигнал с командных элементов КЭ6 (SB8,9) поступает на исполнительные элементы ИЭ3 (KM3) и ИЭ(KM4).

6. Расчет и выбор средств автоматизации

1. Автоматические выключатели

По напряжению сети

Иan≥Иs

660В>380В

По номинальному току аппарата

Iн.an≥Iраб.

63А>58,9А

По исполнению

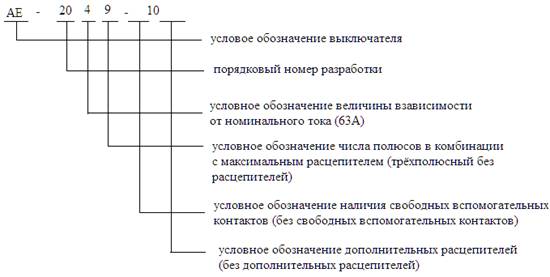

автоматизация электрический таль схема

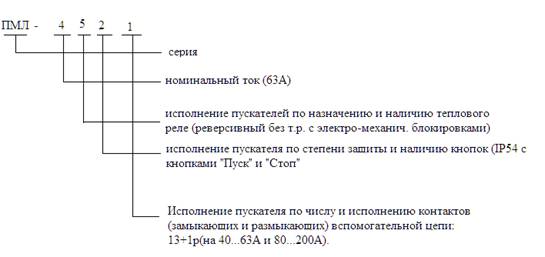

2. Магнитные пускатели (4 шт.)

По напряжению сети

Иan≥Иs

660В>380В

По напряжению катушки

Ика = Иц.упр.

220В = 220В

По номинальному току аппарата

Iн.an≥Iраб.

63А>58,9А

Выбирают исполнение пускателя по защите от воздействия окружающей среды, наличие теплового реле.

3. Выключатель SF (2 шт.)

Выключатель – разъединитель ВР-66–30

степень защиты IP20

сечение присоединяемого провода 4–35 мм2

число полюсов 1,2,3,4

номинальный ток 63А

номинальное напряжение 220/380В

частота 50/60Гц

габариты 80*17,5*60

4. Промежуточное реле KV

Марка РПЛ – 122

номинальный ток 16А

контактная группа 2 «3»+2 «р»

номинальное напряжение 220В

частота защиты IP00

габариты 70*44*80

5. Тумблер SA

Переключатель кулачковый 4С63–10РК

количество направлений 2

количество положений 2

номинальное напряжение 660 В

номинальный ток 63 А

габариты 120*127*120

6. Посты управления (4 шт.)

марка ПКЕ-11212

номинальное напряжение 500 В

частота 50 Гц

номинальный ток 10 А

степень защиты IP00

габариты 74*118*53

7. Разработка нестандартных элементов и технических средств

В данном курсовом проекте нестандартным элементом является щит управления.

Щиты и пульты применяются для размещения средств контроля, сигнализации и управления. Щиты и пульты позволяют сконцентрировать средства автоматики, и предохранять их от механических, температурных и других вредных воздействий. При помощи аппаратуры, расположенной на щитах и пультах, оператор получает необходимую информацию о ходе технологического процесса и управления процессом, автоматически или вручную.

Щиты можно классифицировать по назначению и конструктивному исполнению.

· По назначению щиты подразделяются на местные, центральные и щиты питания;

· По конструкции щиты делятся на шкафные и панельные. Панельный щит имеет плоскую конструкцию. Он состоит из угловой рамы (уголок 40*40 или 50*50 мм.), к которой приварена обшивка из листовой стали, толщиной 3–4 мм. Щит шкафного типа представляет собой параллелепипед из угловой стали и обшитый со всех сторон листовой сталью;

В схеме соединений изображают и нумеруют выводы приборов и аппаратов, а также зажимы для внешних соединений.

Приборы и аппараты изображают упрощенно в виде прямоугольников. Над прямоугольниками указывают позиционное обозначение, принятое по принципиальной схеме. Выводные зажимы аппаратов показывают точками, чтобы изображение соответствовало их действительному расположению. Зажимы маркируют согласно принципиальной электрической схеме.

Нестандартным элементом является монтажная схема. Она содержит сведения, необходимые для выполнения монтажных работ. Она указывает, где и как устанавливаются электрооборудования и конкретные части технологической установки, включая шкафы и пульты.

применяют три способа составления монтажных схем:

· графический;

· адресный;

· табличный;

Графический способ заключается в том, что на чертеже условными линиями показывают все соединения между элементами аппаратов. Этот способ применяют только для щитов и пультов, относительно мало насыщенных аппаратурой. Схемы трубных проводок выполняют только графическим способом.

Адресный способ состоит в том, что линии связи между отдельными элементами аппаратов, установленных на щиты или пульте, не изображают. Вместо этого у места присоединения провода на каждом аппарате или элементе проставляют цифровой или буквенно-цифровой адрес того аппарата или элемента, с которым он должен быть электрически связан (позиционное обозначение соответствует принципиальной электрической схеме или порядковому номеру изделия). При таком изображении схемы чертёж не загромождается линиями связи и легко читается. Адресный способ выполнения схем соединений – основной и наиболее распространенный.

Табличный способ применяется в двух вариантах. Для первого составляют монтажную таблицу, где указывают номер каждой электрической цепи. В свою очередь для каждой цепи последовательно перечисляют условные буквенно – цифровые обозначения всех приборов, аппаратов и их контактов, посредством которых эти цепи соединены. Второй вариант заполнения таблицы отличается от первого тем, что в таблицу вписывают проводники по возрастанию номеров маркировки цепей принудительных электрических схем. Направление прокладки проводов, как и для первого варианта, записывают в виде дроби. Для более четкого распознавания проводников принято использовать дополнительное обозначения.

Монтажная схема щита управления электрической только предоставлено в графической части на листе 2. Монтажная схема щита плоскость: 1/3 – дверца, на неё выносятся следующие приборы: контрольно – измерительные приборы, сигнальные лампочки, переключатели, кнопки. Внизу щита располагается клемная колодка, к которой подсоединяем приборы, установленные непосредственно по месту своей работы: электродвигатели, объекты управления. Внутри щита располагаются автоматы, рубильники, предохранители (в левом верхнем углу), затем вся остальная пускозащитная аппаратура.

8. Определение технико-экономической эффективности автоматизации

Экономическая эффективность автоматизации измеряется степенью уменьшения совокупного труда, затачиваемого на производство единицы продукции.

Экономическая эффективность формируется из четырёх составляющих эффектов:

· энергетический эффект связан с сокращением расхода топлива и энергии, экономичностью работы системы, увеличением КПД и т.д.

· трудовой эффект характеризуется снижением прямых затрат живого труда обслуживающего персонала на выполнение технологических процессов сельскохозяйственного производства.

· структурный эффект связан с сокращением регулирующих и запасных емкостей, сокращением вспомогательных помещений, коммуникаций, увеличением съёма продукции с единицы площади или объема здания.

· технологический эффект определяется увеличением производства продукции за счет автоматизации процесса.

В результате технико-экономических, социально-экономических и качественных сравнений автоматизированного и неавтоматизированного способов производства определяют основные показатели эффективности автоматизации: капитальные затраты, эксплуатационные годовые издержки, рентабельность, срок окупаемости, приведённые затраты и др.

Иногда целесообразно принимать во внимание социальные и экономические факторы, изменение которых вызвано использованием средств автоматизации. Поскольку количественно оценить социально-экономические факторы не всегда удаётся, то выбирают вариант автоматизации, который лучше удовлетворяет социальным стандартом и экономическим нормативам, например, улучшению условий труда, его престижности, снижению уровня вредных веществ и т.д.

Кроме этого на эффективность автоматизации оказывает влияние надёжность работы схемы, которая оценивается тремя показателями:

1. Вероятность безотказной работы

P(t) = e-kлср*T где

л – средняя интенсивность отказа оборудования;

Т – среднее время работы в год (ч/год);

К – коэффициент, учитывающий влияние окружающей среды на интенсивность отказов:

для стационарных К = 10–15

для мобильных К =25–30

2. Вероятность отказа

Q(t) = 1-P(t)

3. Среднее время безотказной работы

Т = 1/К*лср

| Наименование |

л*10-6 |

Количество | Режим работы | ||

| А | Р | А | Р | ||

| QF | 0,22 | 1 | 1 | 0,22 | 0,22 |

| SF | 14 | 2 | 2 | 28 | 28 |

| SA | 6,6 | 1 | 1 | 6,6 | 6,6 |

| SB | 14 | 5 | 4 | 70 | 56 |

| KM | 10 | 4 | 4 | 40 | 40 |

| KT | 20 | 1 | - | 20 | - |

| KV | 3 | 1 | - | 3 | - |

| SQ | 5 | 7 | 7 | 35 | 35 |

| M | 18 | 2 | 2 | 36 | 36 |

| УА | 3,5 | 1 | 1 | 3,5 | 3,5 |

| Итого: | 242,32 | 205,32 | |||

1. Вероятность безотказной работы

P(t)a = e-25*242.32*10-6*1000= e-6.05=0.0023

P(t)p = e-25*205.32*10-6*1000=0.0059

2. Вероятность отказа

Q(t)a = 1–0.0023=0.9977

Q(t)p = 1–0.0059=0.9941

3. Среднее время безотказной работы

Та = 1/25*242,32*10-6=165,1 ч

Тр=1/25*205,32*10-6 = 194,8 ч

Заключение

Разработав курсовой проект, я повторил, как строится функциональная и монтажная схема, как выбирается электрооборудование, так же а научился строить временную диаграмму и рассчитывать технико-экономическую эффективность автоматизации.

Проанализировав работу схемы, я пришёл к выводу, что она полностью автоматизирована, ручной режим нужен для наладки схемы.

Основными достоинствами схемы являются:

· в схеме предусмотрен электромагнитный тормоз, который затормаживает двигатель и препятствует самопроизвольному опусканию груза;

· в схеме есть конечные выключатели и реле времени, благодаря которым схема переходит из одного положения (рабочего) в другое.

Список литературы

1. Бородин, Андреев «Автоматизация технологических объектов и системы автоматического управления»

2. Бородин, Судник «Автоматизация технологических объектов»

3. Герасимович «Электрооборудование и автоматизация технологических объектов»

4. Кудрявцев «Электрооборудование и автоматизация технологических процессов»