Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Курсовая работа: Проектирование вертикально-сверлильного станка

Курсовая работа: Проектирование вертикально-сверлильного станка

Кафедра станков

КУРСОВОЙ ПРОЕКТ

на тему: «Проектирование вертикально-сверлильного станка»

Аннотация

Данный курсовой проект был разработан студентом четвертого курса машиностроительного факультета, группы. Было предложено спроектировать вертикально-сверлильный станок, по следующим данным:

- класс точности – нормальный;

- наибольший условный диаметр сверления – 18 мм.;

- наибольший ход шпинделя – 100 мм.;

- материал обрабатываемых изделий – сталь-чугун;

Курсовой проект содержит:

- пояснительную записку, из 29 листов, в которой было рассмотрено:

а) определение основных технических характеристик станка; б) проектирование кинематики станка, выбор компоновки; в) динамические и прочностные расчёты узлов, разрабатываемых конструктивно; г) описание структурной и кинематических схем, настройки станка; д) описание конструкции спроектированных узлов и систем станка;

- графический материал, содержащий четыре листа формата А1: кинематическая схема станка, развёртка привода главного движения, свёртка провода главного движения и коробка подач;

- спецификация привода главного движения;

Содержание

Введение. 4

2. Определение основных технических характеристик станка. 8

3. Синтез и описание кинематической структуры станка. 10

4. Выбор и описание компоновки станка. 11

5. Проектирование и описание кинематической схемы станка. 14

5.1 Проектирование кинематики привода главного движения. 14

5.2 Проектирование кинематики привода подач. 17

6. Динамические, прочностные и другие необходимые расчёты проектируемых узлов 22

7. Описание конструкции спроектированных узлов. 35

8. Описание системы смазки спроектированных узлов. 36

9. Описание системы управления станком. 38

10. Заключение. 40

Список использованной литературы.. 41

ВведениеСовременные металлорежущие станки - это высокоразвитые машины, включающие механические, электрические, электронные, гидравлические, пневматические и другие методы осуществления движением и управления циклом.

По конструкции и назначению трудно найти более разнообразные машины, чем металлорежущие станки. На них обрабатывают всевозможные детали – от мельчайших элементов часов и приборов до деталей, размеры которых достигают многих метров (турбины), прокатных станов. На станках обрабатывают и простые цилиндрические, и поверхности, описываемые сложными математическими уравнениями или заданные графически. При этом достигаются высокая точность обработки, измеряемая нередко долями микрометра. На станках обрабатывают детали из сталей и чугунов, из цветных, специальных жаропрочных, мягких твердых и других материалов. Современное станкостроение развивается быстрыми темпами. В решениях правительства по развитию станкостроения особое внимание обращено на опережающее развитие выпуска станков с числовым программным управлением, развитием производства тяжелых и уникальных станков.

Сверлильные станки предназначены для сверления глухих и сквозных отверстий, рассверливания, зенкерования, развертывания, растачивания и нарезания резьбы. Сверлильные станки подразделяются на вертикально-сверлильные настольные и наклонные, радиально-сверлильные, для глубокого сверления, центровальные и многошпиндельные.

1. Литературный обзор

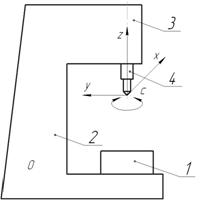

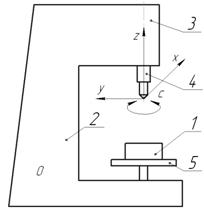

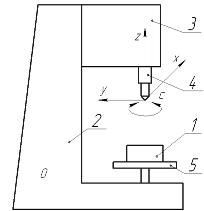

Общий вид наиболее распространенного универсального одношпиндельного вертикально-сверлильного станка показан на рис. 1. Станок предназначен для работы в основных производственных цехах, а также в условиях единичного и мелкосерийного производства, в ремонтно-механических и инструментальных цехах.

вертикальный сверлильный станок кинематический

Рис.1 Вертикально-сверлильный станок.

На фундаментной плите 1 смонтирована колонна 3 коробчатой формы. В ее верхней части размещена шпиндельная головка 6, несущая электродвиатель 5 и шпиндель 7 с инструментом 8. На вертикальных направляющих колонны установлена шпиндельная бабка 4, внутри которой размещён механизм подачи, осуществляющий вертикальное перемещение шпинделя. Поднимать и опускать шпиндель можно механически и вручную, с помощью штурвала 2. Для установки и закрепления приспособления с обрабатываемыми заготовками имеется стол 9. Его устанавливают на различной высоте, в зависимости от размеров обрабатываемых деталей.

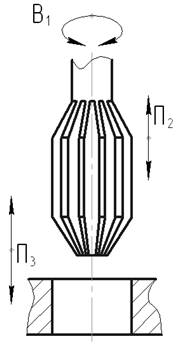

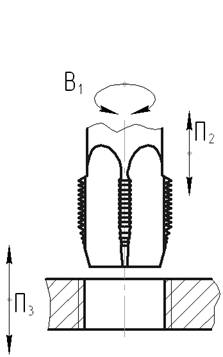

Синтез методов и кинематики формообразования поверхностей резанием

Кп+Сл Кп+Cл

ФV(В1) ФV(В1)

ФS(П2) ФS(П2)

Уст(П3) Уст(П3)

Кп+Кс

ФV(В1)

ФS(П2)

Уст(П3)

Основные технические характеристики вертикально-сверлильных станков, близких по типоразмеру:

| Параметры | 2А150 | 2Г175 | 2Н175М |

| Наибольший условный диаметр сверления в стали | 50 | 75 | 75 |

| Рабочая поверхность стола | 500х560 | 560х630 | 710х1250 |

| Наибольшее расстояние от торца шпинделя до рабочей поверхности стола | 800 | 850 | 828 |

| Вылет шпинделя | 350 | 400 | 200-760 |

| Наибольший ход шпинделя | 300 | - | - |

| Наибольшее вертикальное перемещение | |||

| сверлильной (револьверной) головки | 250 | 710 | 500 |

| стола | 360 | - | - |

| Конус Морзе отверстия шпинделя | 5 | 6 | 1,2 или 3 |

| Число скоростей шпинделя | 12 | 12 | 12 |

| Частота вращения шпинделя об/мин | 22-1000 | 18-800 | 22-1000 |

| Число подач шпинделя (револьверной головки) | 12 | 33 | 12 |

| Подача шпинделя (револьверной головки), мм/об | 0,05-2,25 | 0,018-4,5 | 0,05-2,24 |

| Мощность электродвигателя в кВт | 7,0 | 11 | 11 |

| Габаритные размеры: | |||

| длина | 1355 | 1420 | 1500 |

| ширина | 890 | 1920 | 1800 |

| высота | 2930 | 3385 | 3650 |

| Масса, кг. | 1870 | 4250 | 5000 |

В качестве станка-прототипа выбираю вертикально-сверлильный станок 2А150 исходя из анализа его кинематики и технических характеристик.

2. Определение основных технических характеристик станка

1. Выбираем режущий инструмент

Спиральное сверло Dmax=18 мм и Dmin=3 мм. Материал режущей части быстрорежущая сталь Р6М5.

2. Назначаем режим резания

2.1 Назначаем подачи

Smin=0,1 мм/об

Smах=1,6 мм/об

2.2 Стойкость инструмента

Т=25 мин

2.3 Определяем допустимую скорость резания

при сверлении

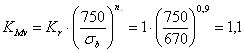

![]()

где ![]()

![]()

![]()

![]()

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания,

![]()

где

- поправочный коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания;

![]() -- поправочный

коэффициент, учитывающий влияние инструментального материала на скорость

резания

-- поправочный

коэффициент, учитывающий влияние инструментального материала на скорость

резания

![]() -- коэффициент,

учитывающий глубину

-- коэффициент,

учитывающий глубину

3.

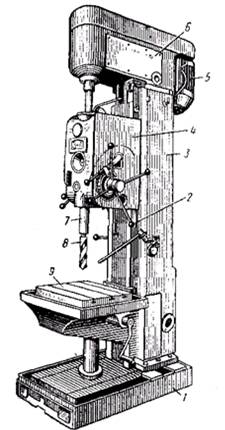

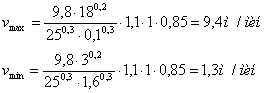

Синтез и описание кинематической структуры станка

Рис. 2 Структурная схема вертикально-сверлильного станка.

Основным формообразующими движениями при сверлильных операциях являются: главное – вращательное движение В1 и движение подачи П2 шпинделя станка. Кинематические цепи, осуществляющие эти движения, имеют самостоятельные органы настройки iv и is,посредством которых устанавливается необходимая скорость вращения инструмента и его подача.

Вращение шпинделя осуществляется по цепи: от электродвигателя М по коробки скоростей iv, которая обеспечивает 12 частот вращения, передаётся на шпиндель 2. (М- iv-2)

Подача осуществляется по цепи: от электродвигателя М через коробку скоростей iv, через коробку подач is, которая обеспечивает 9 подач, вращение сообщается реечному колесу К, которое передаёт вращение на пиноль шпинделя с рейкой t. (М- iv-1- is-К-t)

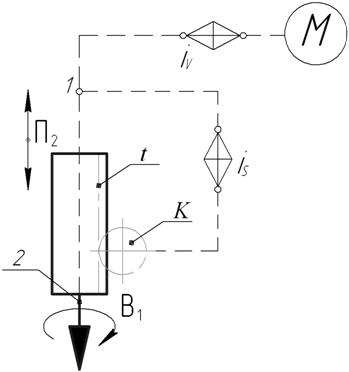

4. Выбор и описание компоновки станка

Компоновка станка в значительной степени влияет на технико-экономические показатели. От компоновки зависит: жёсткость конструкции; тепловой баланс и температурная деформация; универсальность станка и его переналаживаемость; металлоёмкость; трудоёмкость изготовления, сборки; ремонтопригодность.

Рассмотрим три варианта компоновки вертикально-сверлильного станка и выберем один:

Структурная формула данной компоновки: 0ZCv

Достоинства: жесткая конструкция станины.

Недостаток: ограниченные габариты обрабатываемой детали, трудность в сборки, при износе стола, куда устанавливается деталь, нету возможности замены его, при малых габаритах обрабатываемой детали уменьшается жесткость шпинделя, т.к. увеличивается величина вылета.

Структурная формула данной компоновки: Z0ZCv

Достоинства: можно производить демонтаж стола, увеличиваются габариты обрабатываемой детали, возможность обеспечение жесткости шпинделя, за счёт подвода обрабатываемой детали к шпинделю.

Недостаток: уменьшается жёсткость из-за стола, а следовательно уменьшается точность позиционирования.

Структурная формула данной компоновки: Z0ZZCv

Достоинства: можно производить демонтаж стола, простота сборки станка, т.к. коробку скоростей и подач можно собрать отдельно от станины, увеличиваются габариты обрабатываемой детали.

Недостаток: уменьшается жёсткость не только из-за стола, но и из-за возможности перемещать шпиндельный узел, а следовательно уменьшается точность обработки.

1 – деталь; 2 – станина станка; 3 - коробка скоростей и подач; 4 – шпиндель; 5 – стол.

Из рассмотренных вариантов выбираем второй, так как он самый оптимальный по жёсткости и точности.

5. Проектирование и описание кинематической схемы станка

5.1 Проектирование кинематики привода главного движения

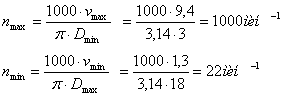

Определяем предельный частоты вращения:

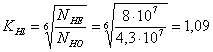

Диапазон регулирования Rn частот вращения исполнительного органа

![]()

Определяем число ступеней коробки скоростей, при j=1,41:

![]()

![]()

Проверяем возможность осуществления простой мощности станка:

Для прямозубых колес С=8

![]()

Значит структура простая. Из множества возможных вариантов порядка расположения и переключения групповых передач выбираем вариант при котором вес и габариты проектируемого привода минимальны.

![]()

Проверяем осуществимость принятого варианта структуры привода по диапазону регулирования группы по условию

![]()

![]()

![]() - принятый вариант

осуществим.

- принятый вариант

осуществим.

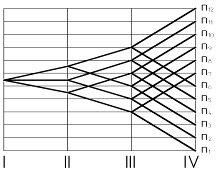

Рис. 3 Структурная сетка.

![]()

Рис. 4 График частот вращения.

Передаточные отношения принимаем:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

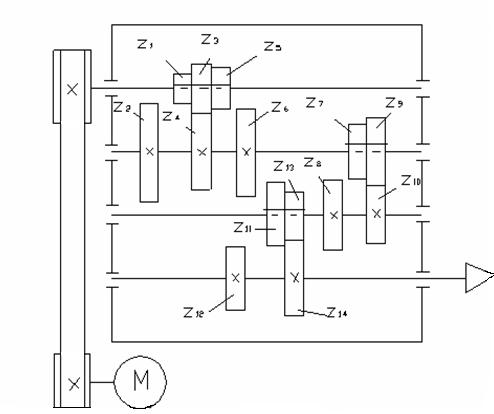

Исходя из этого, рассчитываем числа зубьев колёс:

i1=1/2 i2=5/7 i3=1/1

a1+b1=3 a2+b2=12 a3+b3=2

Наименьшее общее кратное равно 12, т.к. Zmin=18.

Тогда Z1=20, Z2=40, Z3=25, Z4=35, Z5=30, Z6=30

i4=19/53 i5=1/1

a4+b4=72 a5+b5=2

Наименьшее общее кратное равно 72, при условии, что Zmin=18.

Тогда Z7=19, Z8=53, Z9=38, Z10=38

i6=1/4 i7=2/1

a6+b6=5 a7+b7=3

Наименьшее общее кратное равно 15, при условии, что Zmin=19.

Тогда Z11=20, Z12=80, Z13=80, Z14=20.

Рис. 5 Кинематическая схема привода.

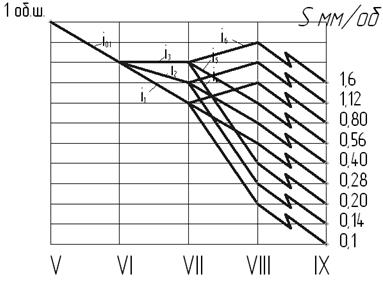

5.2 Проектирование кинематики привода подач

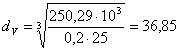

![]()

Диапазон регулирования Rn подач исполнительного органа

![]()

![]()

Определяем число ступеней коробки подач, при j=1,41:

![]()

![]()

Проверяем возможность осуществления простой мощности станка:

Для прямозубых колес С=8

![]()

Значит структура простая.

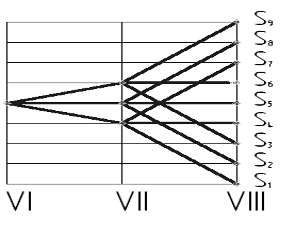

Из множества возможных вариантов порядка расположения и переключения групповых передач выбираем вариант при котором вес и габариты проектируемого привода минимальны.

![]()

Проверяем осуществимость принятого варианта структуры привода по диапазону регулирования группы по условию

![]()

![]() - принятый вариант

осуществим.

- принятый вариант

осуществим.

Рис. 6 Структурная сетка привода подач.

Передаточные отношения принимаем:

![]()

![]()

![]()

![]()

![]()

![]()

Исходя из этого, рассчитываем числа зубьев колёс:

i1=1/2 i2=5/7 i3=1/1

a1+b1=3 a2+b2=12 a3+b3=2

Наименьшее общее кратное равно 12, т.к. Zmin=17.

Тогда Z1=20, Z2=40, Z3=25, Z4=35, Z5=30, Z6=30

i4=1/4 i5=1/2 i6=2/1

a4+b4=5 a5+b5=3 a6+b6=3

Наименьшее общее кратное равно 15, при условии, что Zmin=17.

Тогда Z7=19, Z8=76, Z9=30, Z10=60, Z11=60, Z12=30.

Определяем минимальное значение частоты вращения последнего вращающегося звена в цепи подачи.

![]()

где Smin – минимальная подача (значение из стандартного ряда);

Sт.в. – шаг тягового вала;

![]()

Определяем минимальное передаточное отношение кинематической цепи подач:

![]()

где n0 – один оборот шпинделя;

![]()

Рис.7 График чисел подач.

6. Динамические, прочностные и другие необходимые расчёты проектируемых узлов

1. Частота вращения на валах

nI=nдв=955 мин-1

nII=800 мин-1

nIII-IV=600 мин-1

nV=250 мин-1

Угловые скорости на валах привода

![]() с-1

с-1

![]() с-1

с-1

![]() с-1

с-1

![]() с-1

с-1

Определяем мощности на валах:

РI =7000 Вт

РII = РI·hрем ·hпод= 7000 ·0,96·0,995 = 6865,6 Вт

РIII = РII·hцил ·hпод= 6865,6·0,98·0,995 = 6794,2 Вт

РIV = РIII·hцил ·hпод=6794,2·0,98 ·0,995 = 6724,7 Вт

РV = РIV·hцил ·hпод=6724,7·0,98 ·0,995 = 6557,3 Вт

где ηпод=0,99 – КПД пары подшипников

ηцил=0,98 – КПД цилиндрической прямозубой передачи

Определяем передаваемые крутящие моменты:

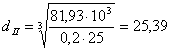

ТI=РI/ωI=7000/104,2=67,18 Н∙м

ТII=РII/ωII=6865,6/83,8=81,93 Н∙м

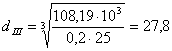

ТIII=РIII/ωIII=6794,2/62,8=108,19 Н∙м

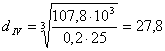

ТIV=РIV/ωIV=6724,7/62,8=107,08 Н∙м

ТV=РV/ωV=6557,3/26,2=250,29 Н∙м

2. Расчёт зубчатой передачи

2.1. Материал шестерни: сталь 45; 240¸285 НВ; sв=650¸850 МПа; sТ=580 МПа; вид термообработки – улучшение.

Материал колеса: сталь 40; 42¸50 HRCэ; sв=630¸780 МПа; sТ=400 МПа; вид термообработки – улучшение.

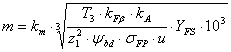

2.2. Определяем расчётный модуль зацепления

где

km=1,4

YFS – коэффициент, учитывающий форму зуба и равный 1.

ybd – коэффициент ширины шестерни относительно её ширины и равный 0,8.

kFb - коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца и равный 1,2.

kА - коэффициент внешней динамической нагрузки и равный 1.

m=1,87 мм.

Значение m округляется до ближайшей величины в соответствии с ГОСТ 9563-60: m=2 мм.

2.3. Определение размеров передач и колёс.

Определяем размеры венцов колёс:

для передачи Z1-Z2

d1=m∙Z1=2∙20=40 мм

d2=m∙Z2=2×40=80 мм

Диаметры вершин:

для Z1-Z2

da1=d1+2∙m=40+2∙2=44 мм

da2=d2+2∙m=80+2∙2=84 мм

Диаметры впадин:

для Z1-Z2

df1=d1-2,5∙m=40-2,5∙2=35 мм

df2=d2-2,5∙m=80-2,5∙2=75 мм

Ширина венцов колёс:

![]()

Принято Ка=495, КНβ=1,02

Допускаемое напряжение ![]()

![]()

для колеса ![]() МПа

МПа

Sн=1,2

![]() МПа

МПа

Расчётное межосевое расстояние, мм

aw=0,5(d2+d1)=0,5(40+80)=60

Значение аw округляется до ближайшей величины в соответствии с ГОСТ 2185-66: аw=60

![]() мм

мм

Принимаем b=15 мм.

тогда ширина шестерни:

b1=b2+(3÷5)=28÷30, принимаем 20 мм.

2.4. Проверка на выносливость по контактным напряжениям

Определяем окружные скорости

для ступени Z1-Z2

![]() м/с

м/с

Удельная расчётная окружная сила:

для ступени Z1-Z2

![]()

КНα=1 – для прямозубой передачи

КНβ=1,01

![]()

![]()

![]()

![]()

![]() Н/мм

Н/мм

![]()

![]() Н/мм

Н/мм

Расчётные контактные напряжения

sН=ZHZМ![]()

ZМ=175 МПа

ZH=1,47

sН=175∙1,47![]() МПа

МПа

Условие контактной прочности для Z1-Z2 выполняется

Остальные размеры колёс рассчитываются аналогично и записываются в таблицу 1.

Таблица 1. Основные размеры и характеристики зубчатых колёс

| Z | Диаметры, мм |

Число зубьев колёс |

Ширина зубчаты венцов, мм |

Отношение b/d |

||

| d |

da |

df |

||||

| 1 | 40 | 44 | 35 | 20 | 20 | 0,5 |

| 2 | 80 | 84 | 75 | 40 | 15 | 0,18 |

| 3 | 50 | 54 | 45 | 25 | 20 | 0,4 |

| 4 | 70 | 74 | 65 | 35 | 15 | 0,21 |

| 5 | 60 | 64 | 55 | 30 | 20 | 0,33 |

| 6 | 60 | 64 | 55 | 30 | 15 | 0,25 |

| 7 | 38 | 42 | 33 | 19 | 25 | 0,65 |

| 8 | 106 | 110 | 101 | 53 | 20 | 0,19 |

| 9 | 72 | 76 | 67 | 38 | 25 | 0,32 |

| 10 | 72 | 76 | 67 | 38 | 20 | 0,26 |

| 11 | 50 | 55 | 43,75 | 20 | 25 | 0,5 |

| 12 | 200 | 205 | 193,75 | 80 | 20 | 0,1 |

| 13 | 200 | 205 | 193,75 | 80 | 25 | 0,125 |

| 14 | 50 | 55 | 43,75 | 20 | 20 | 0,4 |

3. Предварительный расчёт валов

Для валов выбираем материал: Сталь 40Х ГОСТ 4543-71

Т – крутящий момент, Н∙мм

[τк] – допускаемое напряжение при кручении, МПа

[τк]=20...25

Выходной конец вала электродвигателя dI=28 мм

мм

мм

Принимаем dII=25 мм

мм

мм

Принимаем dIII=25 мм

мм

мм

Принимаем dIV=30 мм

мм

мм

Принимаем dV=35 мм

Термическая обработка: закалка + высокий отпуск НВ 230¸285.

4. Основной расчёт валов

Для проверки возьмём вал IV, на котором размещен блок из двух колёс и два одиночных колеса.

Окружное усилие в зацепление

![]()

![]() Н

Н

![]() Н

Н

Радиальное усилие в зацеплении

![]()

![]()

![]()

Fr1=107,08∙0,36=38,55 Н

Fr2=375,72∙0,36=135,26 Н

5. Проектный расчёт вала:

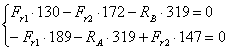

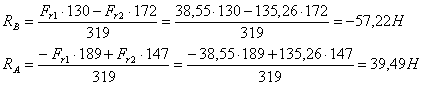

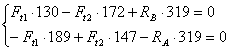

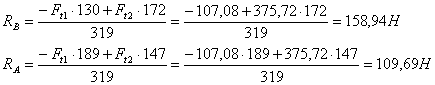

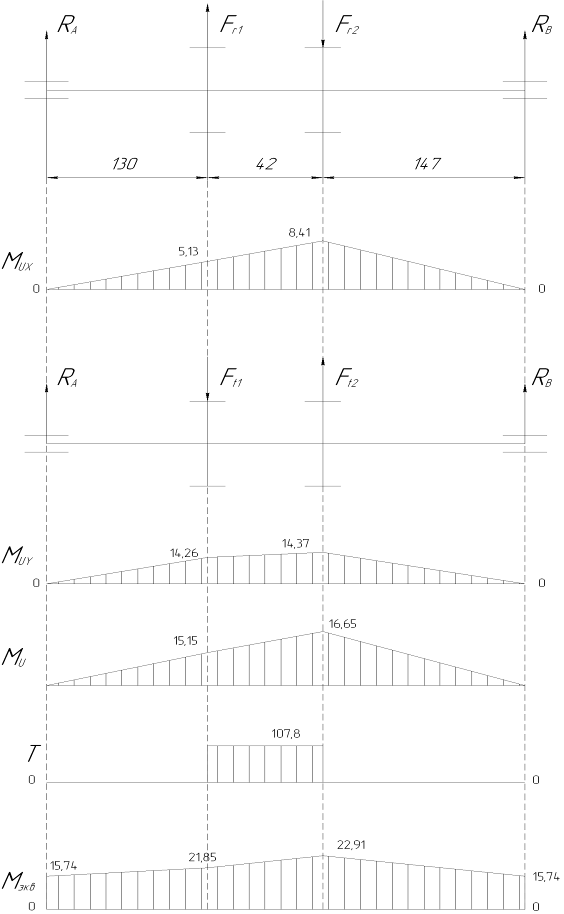

Вычисляем реакции в опорах А и В в плоскости XOZ

Вычисляем реакции в опорах А и В в плоскости YOZ

Вычисляем суммарные изгибающие моменты Миз в характерных

участках вала Ми=![]() , Н·м с

построением эпюры изгибающих моментов Ми. рис.6.

, Н·м с

построением эпюры изгибающих моментов Ми. рис.6.

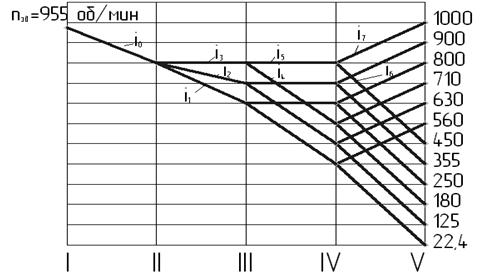

На рис. 8 представлена эпюра крутящих моментов Т, Н·м, передаваемых валом.

Вычисляем эквивалентные изгибающие моменты Мэкв, Н·м в

характерных точках ![]()

где a=s-1и/4·sои=280/4·480=0,146

![]()

![]()

![]()

![]()

Проверяем вал на усталостную прочность

Анализируя линию сечений вала, где приведённые напряжения равны допускаемым, можно сделать вывод, что потенциально слабым сечением вала является сечение с Ми=16,65 Н·м и Т=107,8 Н×м.

Выбираем тип концентратора напряжений и выбираем значение коэффициентов концентрации напряжений по изгибу и по кручению

ks=2,5; kt=1,8

Коэффициент запаса прочности вала по нормальным напряжениям

Ss=s-1/(sa·ksд)

s-1=280 МПа

sa=su=Mu·103/w

w=p·d3/32=3,14·253/32=1533

sa=su=16,65·103/1533=10,86

ksд=(ks/kd+1/kf-1)1/kv

kd=0,98

kf=0,89

kv=1,6

ksд=(2,5/0,98+1/0,89-1)1/1,6 =1,09

Ss=280/(10,86·1,09)=23,65

Коэффициент запаса по касательным напряжениям

St=t-1/(ta·ktд+yt·tm)

t-1=170 МПа

ta=tm=Т·103/2wp

wp=pd3/16=3,14·253/16=3068 МПа

tа=tm=107,8·103/2·3068=17,57

ktд=(kt/kd+1/kF-1)1/kv

kd=0,98

kF=0,89

kv=1,6

ktд=(1,25/0,98+1/0,89-1)1/1,6=0,87

yT=0

St=170/(17,57·0,87+0)=11,12

Общий запас сопротивления усталости

S=Ss·St/![]() >Smin=1,5

>Smin=1,5

условие выполняется

Рис. 8 Эпюры изгибающих моментов.

Подбор подшипников качения:

Диаметры шеек вала IV под подшипники были определены в предварительном расчёте валов и приняты d=25 мм.

1. Осевые составляющие от радиальных нагрузок в опорах Б и В, Н для подшипников:

Foc б(в)=е·Fr б(в)

Frб=![]() Н

Н

Frв=![]() Н

Н

Foc б=0,19·116,58=22,15 Н

Foc в=0,19·168,93=32,09 Н

2. Определяем величину и направление результирующей осевой силы,

![]()

2.1 Для схемы «в распор» подшипником В, Н осевая нагрузка которого

![]()

В этом случае осевая нагрузка для подшипника Б, Н.

![]()

Fаб=22,15 Н; Fав=22,15+32,09=54,24 Н

3.Для каждой опоры определяют соотношение

Fаб/(V·Frб)=22,15/(1·116,58)=0,19<e

Fав/(V·Frв)=54,24/(1·168,93)=0,32>е, то Х=0,41 и Y=0,87

4. Эквивалентная динамическая радиальная нагрузка, Н

Рrб=[X·V·Frб+Y·Faб]·kt·kб=[1·1·116,58+1·22,15]·1·1=138,73 Н

Рrв=[X·V·Frв+Y·Faв]kt·kб=[0,41·168,93+0,87·54,24]·1·1=116,45 Н

5. Эквивалентная динамическая радиальная нагрузка с учётом изменения внешней нагрузки привода, Н

Рrср=Рr·k

k=[S(Tk/T1)3(tk/Lh)](1/p); p=3,33

k=90001/3,33=15,39;

Рrср=2135 H

6. Расчётная долговечность работы подшипника, час

Lhрасч=106·(С/Рrcp)p/(60·n)=106·(21000/2135)3,33/(60·630)=53530

Исходя из этих расчётов выбираем роликовый радиально-упорный подшипник 7205А и 7206А по ГОСТ 27365-87.

7. Описание конструкции спроектированных узлов

На верхнем конце шпинделя нарезаны шлицы, которыми он входит внутрь втулки, получая от неё вращение. Нижний участок его смонтирован на подшипниках в пиноли. Конструкция узла такова, что шпиндель, свободно вращаясь, не имеет осевого смещения относительно пиноли. Последняя, получая вертикальную подачу от реечного колеса, увлекает за собой шпиндель. Когда при сверлении шпиндель перемещается вниз или вверх, возвращаясь в исходное положение, шлицевый участок его скользит в шлицах втулки без нарушения кинематической связи. Сила подачи при сверлении воспринимается упорным подшипником, смонтированным в нижней части пиноли, а сама пиноль перемещается в круговых направляющих корпуса шпиндельной бабки.

Нижний конец шпинделя имеет коническое отверстие определенного стандартного размера. В него вводится хвостовик инструмента и удерживается там силой трения. Шпиндель имеет отверстие, в которое вводится клин для выталкивания инструмента. В случае необходимости закрепления в шпинделе инструмента различных диаметров с хвостовиками, меньшими размера гнезда, применяют переходные втулки.

8. Описание системы смазки спроектированных узлов

Основное назначения системы смазки коробки скоростей и коробки подач сводится к уменьшению потерь мощности на трение, сохранению точности работы, предотвращению вибрации, снижению интенсивности износа трущихся поверхностей, а также к предохранению их от заедания, задирав и коррозии.

В качестве смазочных материалов для подшипников возможно применение масла индустриального 20 (веретенное 3) или турбинного 30 (турбинное УТ), т.к. диаметры валов под подшипники не превышают 60 мм, а число оборотов составляет 2000 мин-1.

В качестве смазочных материалов для зубчатых передач применяют жидкие минеральные масла. Выбор сорта минерального масла производится в зависимости от условий работы коробки скоростей и коробки подач, передаваемой мощности, окружной скорости в зацепление, а также температуры масла в картере коробок.

Также значение имеет вязкость, чем она меньше, тем выше окружная скорость т.к. в спроектированной коробке скоростей окружная скорость не превышает 2,5 м/с, то принимаем масло цилиндровое 24 (вискозин).

Кроме вязкости масла на выбор смазки зубчатых колёс большое влияние оказывает его маслянистость – способность образовывать на поверхности трение прочные абсорбированные плёнки с пониженным сопротивление сдвига.

Учёт маслянистости при выборе масла обеспечивает минимальный износ зубчатых передач, т.к. удельное давление при скорости 2,5-5 м/с составляет 1-5 кг/мм2, то выбранный сорт масла цилиндровое 24 (вискозин) удовлетворяет нашим условиям.

Все передачи и подшипники, расположенные в общем корпусе, целесообразно обслуживать от одно централизованной системы смазки, что позволяет применить один и тот же смазочный материл.

В спроектированном станке применяем картерную систему смазки, когда масло из общей ванны увлекается и разбрызгивается зубчатыми передачами, образующийся при этом туман смазывает размещённые внутри коробки подшипники и передачи. Кроме того, масло, стекая по стенкам корпуса, также попадает на подшипники качения. Зубчатое колесо, разбрызгивающее масло, не должно быть слишком глубоко погружено в ванну, т.к. излишне высокий уровень заливки масла приводит к потерям мощности и перегреву всей системы. Зубчатые цилиндрические колёса достаточно нагружать в масло наполовину высоты зуба.

9. Описание системы управления станком

Главным движение в станке является вращение шпинделя, которое он получает от электродвигателя мощностью №7 кВт через клиноременную передачу и коробку скоростей. Вращение шпинделя, с определённой частотой вращения, осуществляется за счёт переключения блоков зубчатых колёс при помощи двух рычагов. Осуществляется принцип управления с предварительным набором скоростей (преселективная система). Первый рычаг осуществляет передвижении первого блока колёс, второй рычаг – двух остальных. Исходя из этого, первый рычаг имеет три положения, второй четыре. И что бы получить необходимую частоту вращения шпинделя необходимо поставить рычаги в определённое положение.

Таблица 2. Управления коробкой скоростей.

|

Частота вращения шпинделя, об/мин |

Положение первого рычага | Положение второго рычага | Зацепление колёс |

| 1000 | I | I | 30/30→38/38→80/20 |

| 900 | I | II | 25/35→38/38→80/20 |

| 800 | I | II | 20/40→38/38→80/20 |

| 710 | I | IV | 30/30→19/53→80/20 |

| 630 | II | I | 25/35→19/53→80/20 |

| 560 | II | II | 20/40→19/53→80/20 |

| 450 | II | III | 30/30→38/38→20/80 |

| 355 | II | IV | 25/35→38/38→20/80 |

| 250 | III | I | 20/40→38/38→20/80 |

| 180 | III | II | 30/30→19/53→20/80 |

| 125 | III | III | 25/35→19/53→20/80 |

| 22,4 | III | IV | 20/40→19/53→20/80 |

По такому же принципу осуществляется переключения коробки подач. Она имеет один рычаг, который передвигает два зубчатых колёс.

Таблица 3. Управления коробкой подач.

|

Подача шпинделя, мм/мин |

Положение рычага | Зацепление колёс |

| 1,6 | I | 1 об.ш.→30/30→60/30→1/52→30/6 |

| 1,12 | II | 1 об.ш.→25/35→60/30→1/52→30/6 |

| 0,80 | III | 1 об.ш.→20/40→60/30→1/52→30/6 |

| 0,56 | IV | 1 об.ш.→30/30→30/60→1/52→30/6 |

| 0,40 | V | 1 об.ш.→25/35→30/60→1/52→30/6 |

| 0,28 | VI | 1 об.ш.→20/40→30/60→1/52→30/6 |

| 0,20 | VII | 1 об.ш.→30/30→19/76→1/52→30/6 |

| 0,14 | VIII | 1 об.ш.→25/35→19/76→1/52→30/6 |

| 0,1 | IX | 1 об.ш.→20/40→19/76→1/52→30/6 |

Перемещение шпинделя также можно осуществлять в ручную.

Заключение

Вертикально-сверлильные станки классифицируются по основным размерам: наибольшему диаметру обрабатываемого отверстия D.

По точности различают станки нормальной точности – Н, повышенной точности – П, высокой точности – В, особо высокой точности – А, особо точные – С.

Станком-прототипом данного спроектированного станка является вертикально-сверлильный станок модели 2А150.

На спроектированном станке могут выполняться следующие операции:

• сверление глухих, сквозных и ступенчатых отверстий;

• зенкерование отверстий;

• развёртывание отверстий;

• нарезание внутренней резьбы метчиком;

Список использованной литературы

1. Общемашиностроительные нормативы режимов резания для технического нормирования работ по МРС, ч. I и II. Москва. Машиностроение. 1974 г.

2. Данилов В.А.”Методические указания к курсовому проекту по курсу МРС”, 1977 г.

3. Кузьмин”Конструирование деталей машин”

4. Государственный стандарт ЕСКД.

5. Свирщевский Ю.И.”Расчет и конструирование коробок скоростей и подач.” 1976 г.

6. Анурьев В.И.”Справочник конструктора-машиностроителя”. Москва. Машиностроение. 1974 г.

7. Кучер А.М.”МРС. Основы конструирования и расчет.”Ленинград. 1970 г.

8. Режимы резания металла. Справочник. Москва. 1972 г.