Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

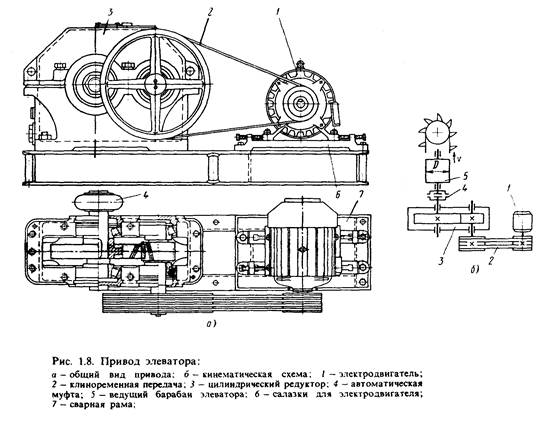

Реферат: Привод элеватора. Компоновка. СБ чертеж цилиндрического редуктора. Деталировка. РПЗ

Реферат: Привод элеватора. Компоновка. СБ чертеж цилиндрического редуктора. Деталировка. РПЗ

ОглавлениеОглавление.................................................................................................... 2

ТЕХНИЧЕСКОЕ ЗАДАНИЕ......................................................................... 3

Основная часть............................................................................................. 4

1. Выбор электродвигателя, кинематический расчет привода....... 4

1.1 Необходимая мощность электродвигателя.............................. 4

1.2 Выбор электродвигателя, передаточное отношение редуктора, частоты вращения валов.................................................................................... 4

2. Расчет редукторной передачи.......................................................... 5

2.1 Мощности, передаваемые валами, крутящие моменты......... 5

2.2 Расчет цилиндрической передачи.............................................. 5

3. Расчет валов, подбор подшипников................................................. 9

3.1 Предварительный расчет валов................................................. 9

3.2. Эскизная компоновка валов........................................................ 9

3.3 Проверочный расчет валов....................................................... 10

3.4 Расчет подшипников.................................................................... 14

4 Подбор и проверка шпонок............................................................... 16

5 Подбор муфты..................................................................................... 17

6. Подбор смазки редуктора................................................................ 17

Список литературы.................................................................................... 18

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Спроектировать привод элеватора

Исходные данные:

Усилие на ленте элеватора F = 3 кН

Скорость ленты элеватора v = 1,3 м/с

Диаметр барабана элеватора D = 275 мм

Основная часть

1. Выбор электродвигателя, кинематический расчет привода

1.1 Необходимая мощность электродвигателя

КПД редуктора:

h = hпк2 hзц hк = 0,9952*0,98*0,95 = 0,92

Где

hпк = 0,995 - КПД пары подшипников качения [2, с. 304]

hзп = 0,98 - КПД зубчатой цилиндрической закрытой передачи

hк = 0,95 - КПД клиноременной передачи [2, с. 304]

Необходимая мощность электродвигателя [1, ф. (2.1)]

N = F×v/h= 3 * 1,3 / 0,92 = 4,24 кВт

1.2 Выбор электродвигателя, передаточное отношение редуктора, частоты вращения валов

![]() 1.3.1

Подбираем электродвигатель серии

1.3.1

Подбираем электродвигатель серии

4А ГОСТ 1923-81:

Номинальная мощность Nном = 5,5 кВт,

Частота вращения при номинальной нагрузке

nном= 730 об/мин.

1.3.2 Передаточное отношение привода:U=nном/nт=730/90,28=8,09

Где

Частота вращения тихоходного вала редуктора -

nт = 60v/(pD) = 60 × 1,3 /(p× 0,275 ) = 90,28 об/мин

Принимаем из стандартного ряда Up = 3,55 [1, с. 51]. Принимаем передаточное отношение клиноременной передачи Uк = 2,24

Фактическое передаточное отношение редуктора

Uф = Up×Uк = 3,55 × 2,24 =7,95 » U

1.3.3 Действительные частоты вращения валов редуктора:

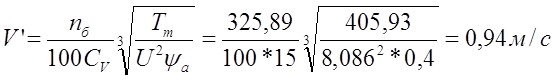

nб = nном/Uк = 730 / 2,24 = 325,89 об / мин

nт = nб/Uр= 325,89 / 3,55 = 91,80 об / мин

2. Расчет редукторной передачи

2.1 Мощности, передаваемые валами, крутящие моменты

2.1.1 Мощности, передаваемые валами

Nб = N*hк = 4,24 * 0,95 = 4,03 кВт

Nт = N*h = 4,24 * 0,92 = 3,90 кВт

2.1.2 Крутящие моменты на валах определяем по формуле:

Т = 9555 N/n [2, с. 129]

Где N - передаваемая мощность, кВт

n - частота вращения, об/мин

Тб = 9555 × 4,24 / 325,89 = 118,08 Нм

Тт = 9555 × 4,24 / 91,80 = 405,93 Нм

2.2 Расчет цилиндрической передачи

2.3.1 Материалы колес, допускаемое напряжение, коэффициенты долговечности

Для обеспечения лучшей прирабатываемости выбираем материалы шестерни и колеса согласно рекомендациям [2, §8]

Шестерня: 35 ХМ - термообработка - улучшение + закалка ТВЧ

Колесо: 40 Г - термообработка - улучшение

Механические свойства сталей после указанной термообработки [1, табл. 4.5]:

| Сталь | НВ сердцевины | HRC поверхности |

sв, МПа |

sт, МПа |

| 35 ХМ | 269 - 302 | 48 -53 | 920 | 790 |

| 40 Г | 235 - 262 | 50 - 60 | 850 | 600 |

Т. к. график нагрузки передачи не задан, принимаем коэффициенты долговечности KHД = 1; KFД = 1. Т. к. разница между средними твердостями материалов шестерни и колеса не превышает 100 единиц по шкале Бринеля, лимитирует колесо [1].

Допускаемое контактное напряжение [1 ф. (4.21)]: [sН] = sН lim b/SН

Где sН lim b2 = 2 НВср+ 70 - базовый предел контактной выносливости

SН = 1,1 - коэффициент безопасности [1, табл. 4.6]

[sН] = (2*248,5+70)/1,1 = 515,45 МПа

Допускаемое напряжение изгиба [1, ф. (4.24)]

[sF] = sF lim b/SF

Где sF lim b = 1,8 НВср - предел длительной выносливости по напряжениям изгиба

SF = 1,75 - коэффициент безопасности по изгибу По [1, табл. 4.6, с. 90]

[sF] =1,8 НВср2/SF = 1,8*248,5/1,75 = 255,6 МПа

2.3.2 Коэффициенты нагрузки

Kh = Kha Khb Khv

Kf = Kfa Kfb Kfv

Предварительное значение окружной скорости:

Где Cv = 15 [1, табл. 4.9, с. 95]

ya = 0,4 - коэффициент ширины зубчатого колеса [1, табл. 3.3, с. 53]

Степень точности передачи - 9 [1, табл. 4.10, с. 96]

Kha = 1,1 [1, рис.4.7, с.92]; Kfa = 1 [1, с.92]

b/d1 = Ya(Uр+1)/2 = 0,4*(3,55 +1)/2 = 0,91; Khb0 = 1,2 [1, табл. 4.7, с.93]

Согласно [1, ф. 4.30, с. 92]: Khb = Khb0 = 1,2

Согласно [1, табл. 4.8, ф. 4.30, с. 94] Kfb = Kfb0 = 1,2

Khv = 1,01; Kfv = 1,01 [1, табл. 4.11, 4.12, с. 96, 97]

Коэффициенты нагрузки

Kh = 1,1* 1,2 *1,01 » 1,33

Kf = 1* 1,2 *1,01 » 1,21

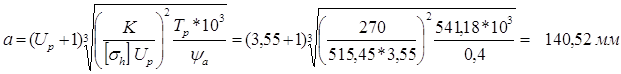

2.3.3 Основные параметры цилиндрической передачи

Расчетный крутящий момент [1] с. 98:

Tp = Tт KhДKh = 405,93*1* 1,33 » 541,18 Нм

Межосевое расстояние[1, ф. (4.38), с. 98]

где К = 270 - для косозубых передач

103 - численный коэффициент согласования размерностей

Принимаем согласно единого ряда главных параметров [1, с. 51],

а = 140 мм

Ширина колеса: b2 = a Ya = 140 *0,4 = 56 мм

Принимаем b2 = 56 мм

Фактическая окружная скорость:

V = 2apn1 / ((Uр+1) 60) = 2* 140 *p* 325,89 /(3,55+1)60 = 1,05 м/c

Уточняем Kh по [1, рис. 4.7, с. 92]: Kha » 1,1

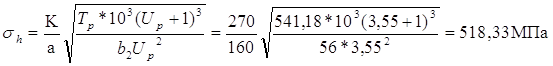

Проверка по контактным напряжениям [1] ф. (4.41) с. 98

условие контактной прочности выполняется

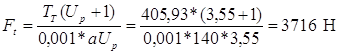

Окружная сила [1,ф.(4.44),с.99]:

Модуль [1, ф. (4.45), с. 99]:

Где К = 3,5 [1] с. 99

Принимаем согласно рекомендациям [1 с. 53] mn = 1,125 мм

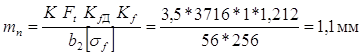

Принимаем угол наклона линии зуба b=12°

Суммарное число зубьев [1, ф. (4.49), с. 100]:

Zå = Z1+Z2 = (2a/mn)cos(b) = (2* 140 / 1,125 )*cos(12°) = 243,45

Принимаем Zå= 244; Число зубьев шестерни и колеса:

Z1 = Zå/(U+1) = 244/(3,55+1) = 53,63; Принимаем Z1= 54;

Z2 = Zå - Z1 = 244 - 54 = 190

Уточняем угол наклона линии зуба:

Фактическое напряжение изгиба [1, ф. (4.54), с. 101]:

sf = Yf Yb Ft KfД Kf / (b mn)

Где Yf - коэффициент формы зуба

Yb - коэффициент наклона зуба

Эквивалентное число зубьев для колеса [1] ф. (4.55) с. 101:

Zv = Z2 / cos3b = 190 /cos3(11,38°) = 201

Тогда: Yf = 3,6 [1, табл. 4.13, с. 101]

Yb = 1 - b/160 = 1 – 11,57 /160 = 0,93

Где b - в градусах и десятичных долях градуса

sf = 3,6 Yb Ft 1 Kf / (b2 mn)

sf = 3,6 * 0,93 * 3716 *1* 1,21 / ( 56 * 1,125 ) = 238,77 МПа

Условие прочности выполняется.

2.3.4 Геометрический расчет цилиндрической передачи

Таблица 2.1 Параметры колес цилиндрической передачи

| Наименование | Расчетная формула | Величина (мм) | |

| Делительный диаметр |

d = mnZ / cos b |

d1 |

61,97 |

|

d2 |

218,03 | ||

|

Диаметр окружности вершин |

da = d + 2mn(1 + X) |

da1 |

64,22 |

|

da2 |

220,28 | ||

|

Диаметр окружности впадин |

df = d - 2mn(1,25 - X) |

df1 |

59,16 |

|

df2 |

215,22 | ||

Т. к. колеса нарезаны без смещения исходного контура, для шестерни и колеса Х = 0.

2.3.5 Силы в зацеплении цилиндрической передачи

Силы в зацеплении цилиндрической передачи определяем согласно

[1] § 4.9 с. 109

Осевая сила Fa = Ft tg(b) = 3716 * tg( 11,38 °) = 747,64 H

Радиальная сила

Fr = Ft tg(a)/cos(b) = 3716 *tg(20°)/cos( 11,38 °) = 1380 H

3.3.6 Силы в ременной передаче

Скорость движения ремня при диаметре быстроходного шкива

D = 100 мм: Vр = p nном D/60 = p× 730 ×0,1/60 = 3,82 м/с.

Угол охвата a1 = 150°, число ремней Z = 3, масса 1 м длины ремня Б: q = 0,18 кг/м.

Коэффициент длины ремня CL = 0,92 [2, табл. 6.14, с 215].

Коэффициент охвата Сa = 0,92 [2, табл. 6.13].

Коэффициент режима работы Ср = 1 [2, табл. 6.5].

Сила натяжения одного клинового ремня:

F0 = 780 N CL/(Vр Ca Cp Zр) + q Vр 2 =

= 780× 4,24 × 0,92 /( 3,82×0,92×1×3) + 0,18×3,822 = 288,36 Н

Сила, действующая на вал:

Fp = 2 F0 Z sin(a1/2) = 2× 288,36 ×3×sin(150/2) = 1671 Н

3. Расчет валов, подбор подшипников

3.1 Предварительный расчет валов

Определяем диаметры выходных концов валов из расчета на кручение. Материал валов - сталь 40Х ГОСТ 4543-88.

d = (T*10 3/0,2 [tk]) 0,33 (5.1)

Где [tk] = 45 МПа - допускаемое касательное напряжение [2, стр. 249]

d - в мм

Хвостовик первичного вала:

dхв.1 = (118,08*10 3/0,2*45) 0,33 = 23,59 мм. Принимаем диаметр хвостовика быстроходного вала равным 0,8 диаметра вала электродвигателя

d1 = 25 мм.

Хвостовик тихоходного вала:

dхв.3 = (405,93*10 3/0,2*45) 0,33 = 35,60 мм. Принимаем диаметр хвостовика тихоходного вала 38 мм.

Диаметры участков валов в месте посадки зубчатых колес определяем согласно [1, §11.2]:

d > (16 T / p [t]) 1/3

Где Т - крутящий момент в Н/мм

[t] = 16 МПа [1]

d1 > (16* 118,08 /p*16)1/3 = 33,50 мм, принимаем d1 = 38 мм

d2 > (16* 405,93/p*16)1/3 = 50,56 мм, принимаем d2 = 55 мм

3.2. Эскизная компоновка валов

Выполняем эскизную компоновку валов при разработке сборочного чертежа редуктора. Принимаем предварительно для быстроходного вала подшипники 7207 ГОСТ 333-79, для тихоходного вала редуктора подшипники 7210 ГОСТ 333-79.

3.3 Проверочный расчет валов

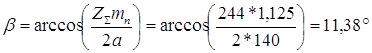

3.3.1 Схема приложения сил к валам

3.3.2 Определяем реакции опор и изгибающие моменты быстроходного вала

Реакции опор:

RAH = (Fp(a+b+c)+Fr1*c-Fa1*0.5 d1)/(b+c) =

=(1671(0,094+0,061+0,061)+1380*0,061-747,64*0,5*0,062)/(0,061+0,061) = 3459 Н

RAV = Ft1*c/(b+c) = 3716*0,061/(0,061+0,061) = 1858 Н

RBH = (Fp*a-Fr1*b-Fa1*0,5 d1)/(b+c) =

= (1671*0,094-1380*0,061-747,64*0,5*0,062)/(0,061+0,061) = 407,91Н

RBV = Ft1*b/(b+c) = 3716*0,061/(0,061+0,061) = 1858 Н

RBr = Fa1 = 747,64 Н

Радиальное давление на подшипники:

FrA = (RAH2 + RAV2)0,5 = ( 34592 + 18582)0,5 = 3926 Н

FrB = (RВH2 + RВV2)0,5 = ( 407,912 + 18582)0,5 = 1902 Н

Изгибающие моменты:

МАН = Fp*a = 1671* 0,094 = 157,09 Нм

МСН1 = RBH*c = 407,91* 0,061 = 24,88 Нм

МСН2 = RBH*c + Fa*0,5*d1 =407,91*0,061+747,64*0,5*0,062 = 48,05 Нм

МСV = RBV*c = 1858*0,061 = 113,35 Нм

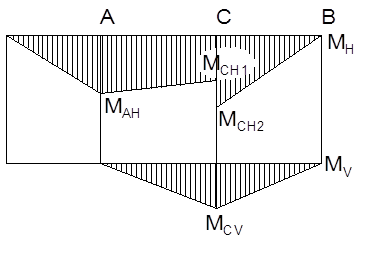

Эпюры изгибающих моментов в горизонтальной и вертикальной плоскостях:

3.3.3 Определяем реакции опор тихоходного вала

RAH = (0,5*d2*Fa2 - Fr*b) /(a+b) = (0,5*218,03*747,64-1380*0,061)/(0,062+ +0,062) = 5894 Н

RВH = (0,5*d2*Fa2 + Fr*a) /(a+b) = (0,5*218,03*747,64-1380*0,062)/(0,062+ +0,062) = 7263 Н

RAV = Ft*b/(a+b) =3716 *0,062/(0,062+0,062) = 1858 Н

RAV = Ft*а/(a+b) = 3716* 0,062/(0,062+0,062) = 1858 Н

RBr = Fa2 = 747,64 Н

Радиальное давление на подшипники:

FrA = (RAH2 + RAV2)0,5 = (58942 +18582)0,5 = 6180 Н

FrB = (RВH2 + RВV2)0,5 = (72632 +18582)0,5 = 7497 Н

3.3.4 Выполняем проверочный расчет быстроходного вала

Принимаем материал вала сталь 45 ГОСТ 1050 - 88

sв = 800 МПа; sт = 650 МПа; tт = 390 МПа; s-1 = 360 МПа; t-1 = 210 МПа;

ys = 0,1; yt = 0,05 [3]

Проверяем сечение вала в месте посадки зубчатого колеса

Осевой момент инерции вала в месте посадки зубчатого колеса:

Wос = 0,1dзк3 = 0,1* 383 = 5487 мм3

Максимальное нормальное напряжение:

smax = (MСН22+МСV2) 0,5 / Woc + 4Fa1/pdзк 2 =

= (48,052+113,352)0,5*103/5487мм3+ 4*747,64/p* (38мм)2= 47,49 МПа

Полярный момент инерции вала в месте посадки зубчатого колеса:

WР = 0,2dзк3 = 0,2* 383 = 10970 мм3

Максимальное касательное напряжение:

tmax = Тб / WР = 118,08*103/ 10970 = 10,76 МПа

В месте шпоночного паза по табл. [2, табл. 8.15, 8.17]

Кs = 2,15; Кt = 2,05 для изгиба Кd = 0,85; для кручения Кd = 0,73

Коэффициент влияния шероховатости поверхности: Кf = 1,08 [2, табл. 8.18], коэффициент влияния поверхностного упрочнения КV = 1 (без упрочнения).

Находим коэффициенты снижения пределов выносливости по формулам (8.4) [2]:

КsD = (Кs/Кd + Кf -1)/КV = (2,15 / 0,85 + 1,08 - 1)/1 = 2,61

КtD = (Кt/Кd + Кf -1)/КV = (2,05 / 0,73 + 1,08 - 1)/1 = 2,89

Принимаем, что нормальные напряжения изменяются по симметричному циклу, т. е. sа = smax = 47,49 МПа,

а касательные напряжения по отнулевому, т. е.

tа = t m = 0,5t max = 0,5*10,76 = 5,38 МПа

Используя формулы (8.1)…(8.4) [2], определяем коэффициент запаса прочности по нормальным напряжениям

Ss = s-1/(KsDsa+yssm) = 360/(2,61*51,77+0,1*47,49) = 2,57

Коэффициент запаса по касательным напряжениям

St = t-1/(KtDta+yttm) = 210/(2,89*5,38+0,05*10,76) = 13,06

Результирующий коэффициент запаса прочности

S = SsSt/(Ss2+St2)0,5 = 2,57*13,06/(2,572+13,062)0,5 = 2,52

Для обеспечения прочности коэффициент запаса должен быть не меньше [S] = 1,5…1,8. Таким образом, прочность и жесткость промежуточного вала обеспечены.

Проверяем сечение вала в месте посадки подшипника

Осевой момент инерции вала в месте посадки подшипника:

Wос = 0,1dп3 = 0,1*353 = 4287 мм3

Максимальное нормальное напряжение:

smax=MАН/WОС+4Fa1/pdзк 2=157,090,5*103/4287+4*747,64 /p*352= 37,42 МПа

Полярный момент инерции вала в месте посадки зубчатого колеса:

WР = 0,2dп3 = 0,2*353 = 8575 мм3

Максимальное касательное напряжение:

tmax = Тб / WР = 118,08*103/8575 = 13,77 МПа

В месте посадки подшипника табл. [2, табл. 8.20] определяем интерполированием значения отношений Кs/Кd = 3,49; Кt/Кd = 2,9. Коэффициент влияния шероховатости поверхности: Кf = 1,08 [2, табл. 8.18], коэффициент влияния поверхностного упрочнения КV = 1 (без упрочнения).

Находим коэффициенты снижения пределов выносливости по формулам (8.4) [2]:

КsD = (Кs/Кd + Кf -1)/КV = (3,49 + 1,08 - 1)/1 = 3,57

КtD = (Кt/Кd + Кf -1)/КV = (2,9 + 1,08 - 1)/1 = 2,98

Принимаем, что нормальные напряжения изменяются по симметричному циклу, т. е. sа = smax = 37,42 МПа,

а касательные напряжения по отнулевому, т. е.

tа = t m = 0,5t max = 0,5*13,77 = 6,89 МПа

Используя формулы (8.1)…(8.4) [2], определяем коэффициент запаса прочности по нормальным напряжениям

Ss = s-1/(KsDsa+yssm) = 360/(3,57* 37,42 +0,1* 47,49 ) = 2,62

Коэффициент запаса по касательным напряжениям

St = t-1/(KtDta+yttm) = 210/(2,89*6,89+0,05*13,77) = 10,20

Результирующий коэффициент запаса прочности

S = SsSt/(Ss2+St2)0,5 = 2,62*10,20/(2,622+10,202) 0,5 = 2,54

Для обеспечения прочности коэффициент запаса должен быть не меньше [S] = 1,5…1,8. Таким образом, прочность и жесткость промежуточного вала обеспечены.

3.4 Расчет подшипников

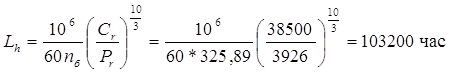

3.4.1 Расчет подшипников быстроходного вала

Вычисляем базовый расчетный ресурс принятого роликоподшипника 7207 ГОСТ 8328-75

Исходные данные:

FrA = 3926 Н; FrB = 1902 Н; Fa1 = 747,64 Н; nб = 325,89 об/мин;

Базовая динамическая грузоподъемность [3, табл. П.10]: Cr = 38500 кН

Факторы нагрузки [2, табл. П.10]: e = 0,37; Y = 1,62

При установке подшипников в распор осевые составляющие:

FaA = 0,83 е FrA = 0,83*0,37* 3926= 1206 Н

FaB = 0,83 е FrВ = 0,83*0,37* 1902= 584,22 Н

Расчетная осевая сила для опоры А: FaАр = FaА = 1206 Н

Так как FaАр/ FrА < е, то X = 1; Y = 0

Эквивалентная динамическая нагрузка для опоры А:

PrА = X FrА + Y FaАр = 1*3926+ 0* 1206 = 3926 Н

Расчетная осевая сила для опоры В:

FaBр = Fa1 + FaB = 747,64 +584,22 = 1332 Н

Так как FaВр/ FrВ = 1332 / 1902 = 0,7 > е, то X = 0,4; Y = 1,62

Эквивалентная динамическая нагрузка для опоры В:

PrВ = X FrВ + Y FaВр = 0,4* 1902 + 1,62 * 1332 = 2919 Н

Расчет ведем по наиболее нагруженной опоре

Базовый расчетный ресурс подшипника:

Полученное значение значительно больше минимально допустимого - 20 000 час. Однако, использование подшипника меньшего типоразмера нецелесообразно по конструктивным соображениям.

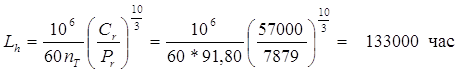

3.4.2 Рассчитываем подшипники тихоходного вала

Вычисляем базовый расчетный ресурс принятого роликоподшипника 7210 ГОСТ 8328-75

Исходные данные:

FrA = 6180 Н; FrB = 7497 Н; Fa2 = 747,64 Н; nт = 91,80 об/мин;

Базовая динамическая грузоподъемность [3, табл. П.10]: Cr = 57000 кН

Факторы нагрузки [2, табл. П.10]: e = 0,37; Y = 1,6

При установке подшипников в распор осевые составляющие:

FaA = 0,83 е FrA = 0,83*0,37*6180 = 1898 Н

FaB = 0,83 е FrВ = 0,83* 0,37 * 7497 = 2302 Н

Расчетная осевая сила для опоры А: FaАр = FaА = 1898 Н

Так как FaАр/ FrА < е, то X = 1; Y = 0

Эквивалентная динамическая нагрузка для опоры А:

PrА = X FrА + Y FaАр = 1*6180 + 0*1898 = 6180 Н

Расчетная осевая сила для опоры В:

FaBр = Fa2 + FaB = 747,64+2302 = 3050 Н

Так как FaВр/ FrВ = 3050/7497 = 0,41 > е, то X = 0,4; Y = 1,6

Эквивалентная динамическая нагрузка для опоры В:

PrВ = X FrВ + Y FaВр = 0,4*7497+1,6*3050 = 7879 Н

Расчет ведем по наиболее нагруженной опоре

Базовый расчетный ресурс подшипника:

Полученное значение значительно больше минимально допустимого - 20 000 час. Однако, использование подшипника меньшего типоразмера нецелесообразно по конструктивным соображениям.

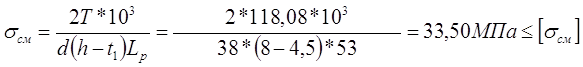

4 Подбор и проверка шпонок

Размеры поперечного сечения шпонки выбираем в зависимости от диаметра вала.

Для крепления шестерни выбираем призматическую шпонку

10 х 8 х 63 по ГОСТ 23360 - 78 [2, табл. 7.7]

Размеры шпонки:

Высота h = 8 мм; глубина паза вала t1= 4,5 мм;

длина L= 63 мм; ширина b= 10 мм

Расчетная длина шпонки: Lр= L - b = 63 - 10 = 53 мм

Проверяем выбранную шпонку на смятие

Допускаемое напряжение смятия [sсм] = 50…60 МПа [2, с. 252]

Где Т - передаваемый момент, Н/м, остальные размеры в мм

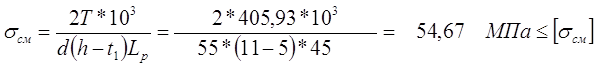

Для крепления колеса выбираем призматическую шпонку

18 х 11 х 63 по ГОСТ 23360 - 78 [2, табл. 7.7]

Размеры шпонки:

Высота h = 11 мм; глубина паза вала t1= 5 мм;

длина L= 63 мм; ширина b= 18 мм

Расчетная длина шпонки: Lр= L - b = 63 - 18 = 45 мм

Проверяем выбранную шпонку на смятие

5 Подбор муфты

По таблице 9.2 [2] подбираем упругую втулочно-пальцевую муфту ГОСТ 21424-93 по значению момента на тихоходном валу Тт = 405,93 Нм и конструктивным соображениям с диаметром под вал 45 мм.

Муфта втулочно-пальцевая М=500 Нм, d=45мм, ГОСТ 21424-75.

6. Подбор смазки редуктора

Принимаем, что цилиндрическая передача редуктора смазывается погружением колеса в масляную ванну на глубину 20…30 мм, а подшипники - масляным туманом.

Выбираем масло ИТП - 200 с кинематической вязкостью 220…240 мм2/с [2, табл. 8.30]. Согласно рекомендациям [2, с. 333] принимаем объем масляной ванны 0,35…0,7 л на 1 кВт передаваемой мощности. Принимаем объем масляной ванны 2 л.

Список литературы

1. Проектирование механических передач: Учебно-справочное пособие для втузов / С.А. Чернавский, Г.А. Снесарев, Б.С. Козинцов и др. - М.: Машиностроение, 1984.

2. Чернилевский Д. В. Детали машин. Проектирование приводов технологического оборудования. - М.: Машиностроение, 2002.